Роликовый захват для бережного обращения с фруктами

В области сельскохозяйственной робототехники роботизированные захваты играют незаменимую роль, непосредственно влияя на процент повреждения фруктов и эффективность обработки. В настоящее время традиционные сельскохозяйственные роботизированные захваты сталкиваются с такими проблемами, как высокий уровень повреждений и строгие требования к позиционированию.

Аннотация

В данной статье предлагается роботизированный захват для стабильного манипулирования сферическими фруктами, обладающий высокой устойчивостью к позиционному смещению и низким процентом повреждения плодов. Он использует трехпальцевую конструкцию. На конце каждого «пальца» установлен гибкий активный ролик, который позволяет перемещать фрукт при легком прикосновении. Встроенный в активный ролик датчик давления дополнительно повышает адаптивность (или податливость) захвата. Для описания воздействия захвата на фрукт была выведена модель взаимодействия. Приняв томат в качестве типичного мягкого и хрупкого сферического фрукта, были проведены три эксперимента для оценки производительности предложенного захвата. Результаты экспериментов продемонстрировали возможности захвата по манипулированию, при этом максимальный захватываемый вес достиг 2077 г. Средний процент неудач при одностороннем смещении в 9 мм составил всего 1,33%, а при двустороннем смещении 6-6 мм — 4%, что указывает на высокую устойчивость к позиционному смещению и низкий процент повреждения фруктов. Предварительная способность предложенного захвата к сбору томатов также была проверена в упрощенных лабораторных условиях.

1. Введение

Фрукты играют важную роль в питании и здоровье человека, особенно как источник витаминов, минералов и пищевых волокон [1]. Мировое производство свежих фруктов уже достигло 909,64 миллиона метрических тонн в 2021 году. В настоящее время масштабы выращивания и производства фруктов все еще растут. Роботы для обработки сельскохозяйственной продукции стали важнейшим компонентом фруктовой индустрии [2,3]. Роботизированные захваты (также называемые концевыми эффекторами) выступают в качестве конечных механизмов сельскохозяйственных роботов [4,5,6,7]. Они непосредственно взаимодействуют с фруктами, и их производительность оказывает большое влияние на эффективность обработки и процент повреждения фруктов [8]. При работе с нежными фруктами захваты должны демонстрировать высокую адаптивность, гибкость и точность, чтобы минимизировать повреждение продукции.

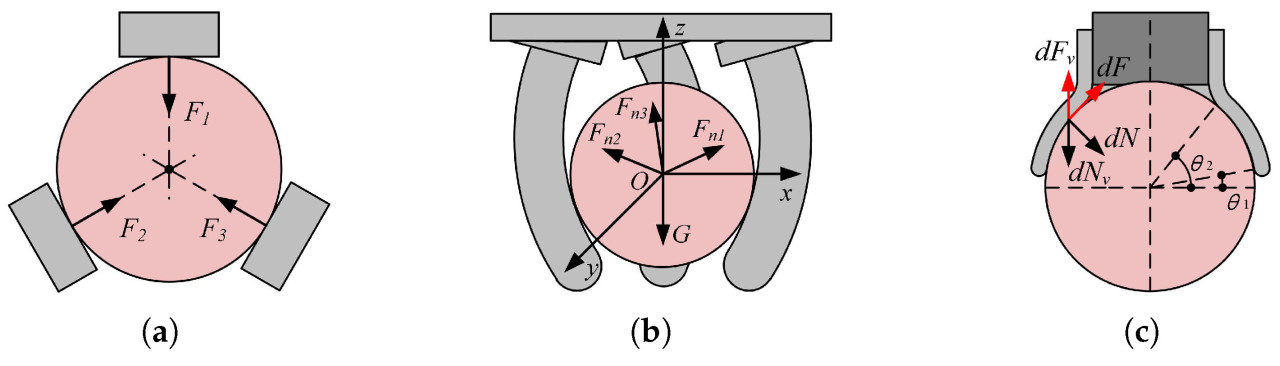

Жесткие захваты являются одним из наиболее распространенных типов захватов для работы с фруктами. Они обычно имеют жесткие опорные конструкции с мягкими компонентами (такими как гибкие мембраны, резина и т.д.), прикрепленными к внутренним поверхностям для увеличения их податливости [9,10]. В жестких захватах серво-электрические или пневматические приводы управляют двумя или более «пальцами», чтобы прикладывать силовые ограничения к фрукту. Типичная модель взаимодействия между жестким захватом и сферическим фруктом показана на Рисунке 1a. Эта модель взаимодействия более распространена для силового захвата. Силовые захваты обычно полагаются на трение и используют силы, приложенные в точках контакта, чтобы противостоять любому внешнему воздействию. Типичные жесткие захваты для работы с фруктами включают параллельный двухпальцевый захват, созданный Festo [11], модуль роботизированного захвата с 3D-печатными пальцами, разработанный Лю и др. [12], прототип захвата на основе кривошипно-ползунного механизма, предложенный Руссо и др. [13], недоуправляемый концевой эффектор с тросовым приводом с тремя идентичными пальцами [14], и ротационный захват со структурой натяжения пружины, разработанный Ягучи и др. [15]. Жесткие захваты имеют преимущества с точки зрения быстрого отклика и управляемости усилием. Однако, учитывая мягкую, хрупкую природу большинства спелых фруктов, усилие, прикладываемое к фруктам, должно точно контролироваться для обеспечения высокой податливости. Следовательно, неизбежно требуются датчики силы, что делает захват сложным и малодоступным. Другой inherent недостаток жестких захватов — их ограниченная адаптивность к формам и контурам фруктов, что потенциально приводит к повышенному повреждению фруктов или сбоям при обработке.

Рисунок 1. Типичные модели взаимодействия между захватами и сферическими фруктами. На примере трехпальцевых захватов. 𝐹1, 𝐹2 и 𝐹3 на (a) — это силы, оказываемые тремя жесткими пальцами. 𝐹𝑛1, 𝐹𝑛2 и 𝐹𝑛3 на (b) — это результирующие силы, оказываемые тремя мягкими пальцами. 𝑑𝑁 и 𝑑𝐹 на (c) — это нормальная сила и сила трения, 𝑑𝑁𝑣 и 𝑑𝐹𝑣 — их вертикальные составляющие, а 𝜃1 и 𝜃2 представляют нижнюю и верхнюю точки контакта. (a) Модель "жесткий захват–фрукт". (b) Модель "мягкий захват–фрукт". (c) Модель "вакуумный всасывающий захват–фрукт".

Мягкие захваты являются другим распространенным типом захватов, устанавливаемых на конце роботов-манипуляторов, способных осуществлять конформный захват неразрушающим способом [16,17]. В мягком захвате привод направляет пальцы к фрукту. После контакта с фруктом пальцы достаточно деформируются, чтобы соответствовать поверхности фрукта [18,19,20]. Типичная модель взаимодействия между мягким захватом и сферическим фруктом показана на Рисунке 1b. Эта модель взаимодействия более распространена для форменного захвата. Форменные захваты (также называемые охватывающими захватами) обычно накладывают кинематические ограничения на объекты и требуют большего количества точек контакта, чем силовые захваты. Некоторые представительные мягкие захваты включают трехпальцевый мягкий роботизированный захват, управляемый пневматическими приводами [21], жестко-настраиваемый мягкий роботизированный захват для ловкого захватывания [22], двухрежимный мягкий захват с углом изгиба 90° и максимальной подъемной силой 1 Н [23], трехпальцевый гибридный захват с силой на кончике пальца 2,56 Н [24] и трехпальцевый мягкий захват со структурой Fin Ray [25]. Мягкие захваты показывают большой потенциал в гибком изгибающем движении, inherent податливости и простой морфологической структуре. Однако им все еще необходимо улучшение с точки зрения надежности, частоты управления и интеграции сенсоров [26].

Другие захваты для работы с фруктами в основном включают вакуумные захваты и захваты на основе умных материалов. Вакуумный захват (также известный как всасывающий захват) устанавливает плотное соединение между захватом и фруктом, используя разность давлений (как показано на Рисунке 1c) [27], позволяя дальнейшее манипулирование фруктом. Похожие захваты включают 3D-печатный мягкий всасывающий захват с эластомерной пленкой для бережного сбора фруктов [28], inherently нежный захват с мягким прикосновением с тонкой гибкой латексной мембраной для захвата фруктов [29], вакуумный оригами-мягкий захват с гибкой тонкой мембраной для бережного подъема пищевых продуктов [30] и адаптивный самогерметизирующийся всасывающий роботизированный захват с тонкой плоской эластичной мембраной для задачи "возьми и положи" яблок и лаймов [31]. Вакуумные захваты могут обрабатывать многие несферические фрукты, если их поверхности гладкие. Дополнительно, они не чувствительны к расположению фрукта, проявляя низкую сложность управления и высокую гибкость в планировании пути [32]. Однако они очень чувствительны к запыленным условиям и требуют дополнительных воздушных насосов. Помехи от соседних фруктов и веток легко могут привести к сбою захвата. Захват на основе умных материалов полагается на изменение свойства материала (такого как форма или предел текучести) при возбуждении током, магнитным полем и т.д. Умные материалы, обычно используемые в этом типе захватов, в основном включают диэлектрические эластомеры, электроадгезию и магнитореологическую жидкость и т.д. [33,34,35,36,37,38]. Они показывают большой потенциал в обработке чрезвычайно хрупких объектов. Однако их внедрение в текущие сценарии работы с фруктами затруднено, поскольку они часто имеют чрезвычайно высокие требования к напряжению, току и т.д. Кроме того, некоторые из этих материалов, такие как электроадгезия, требуют специальных поверхностей для удержания объектов.

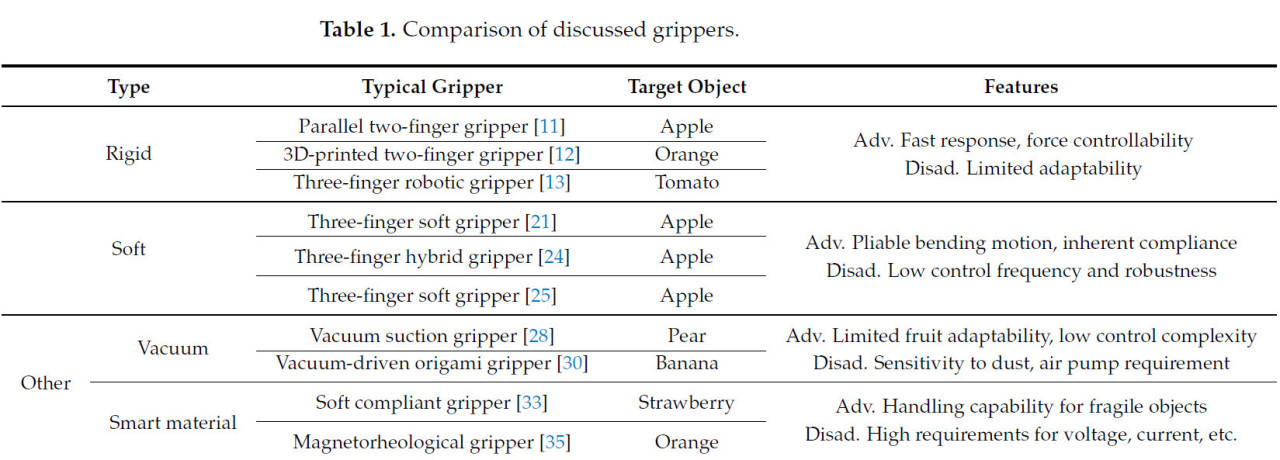

Сравнение рассмотренных захватов показано в Таблице 1. Сравнение рассмотренных захватов. Они показали большой потенциал в области захвата фруктов и даже их сбора. Однако большинство из них (особенно жесткие и мягкие захваты) чувствительны к положению целевых фруктов; следовательно, положение захватов должно точно контролироваться для успешной работы с фруктами. В этой статье предлагается податливый захват с тремя активными роликами для достижения высокой устойчивости к позиционному смещению при работе со сферическими фруктами. Этот захват обеспечивает низкий процент повреждений и стабильную обработку фруктов простым прикосновением, без необходимости точно контролировать положение захвата. Благодаря гибкой силиконовой мембране активный ролик облегчает перемещение фрукта в захват с помощью силы трения, одновременно обеспечивая податливость захвата. Доступный датчик давления интегрирован в активный ролик для равномерного измерения силы взаимодействия, чтобы дополнительно увеличить податливость захвата. Основными вкладами данной статьи являются следующие: (1) методология проектирования активного роликового захвата с высокой устойчивостью к позиционному смещению, (2) выведенная модель взаимодействия для описания воздействия захвата на фрукт, и (3) экспериментальная проверка предложенного захвата.

Остальная часть этой статьи организована следующим образом. Подробное механическое проектирование захвата и его метод измерения силы описаны в Разделе 2. Модель взаимодействия "захват-фрукт" также представлена в этом разделе. Три эксперимента и их результаты описаны и обсуждены в Разделе 3. Заключение и будущая работа приведены в Разделе 4.

2. Реализация захвата

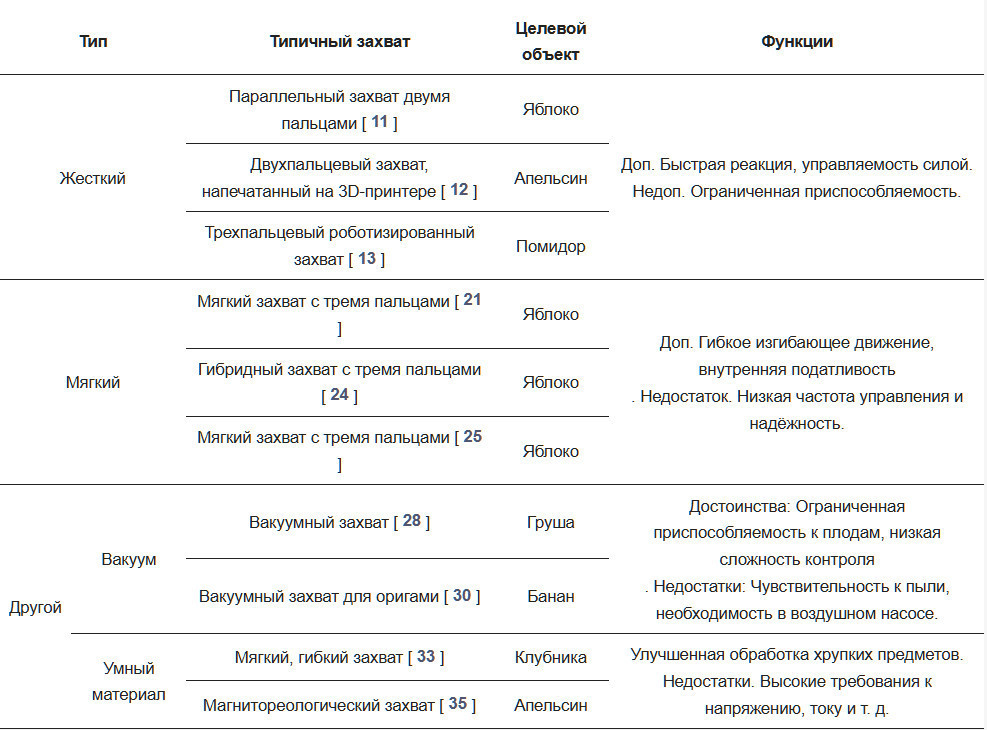

2.1. Механическое проектирование

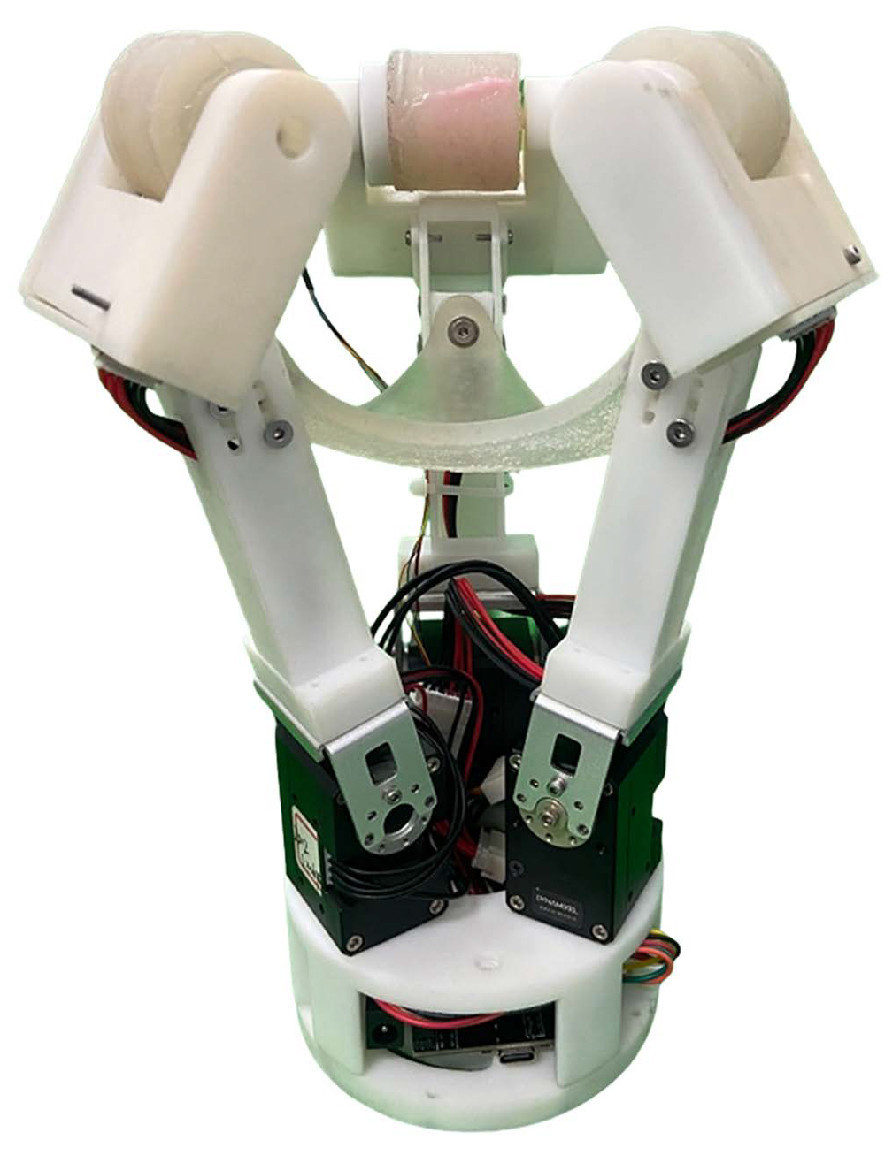

Общая структура предложенного захвата показана на Рисунке 2. Захват в основном включает основание, мягкую опорную мембрану, встроенный блок управления и три пальца. Каждый палец имеет две степени свободы (DoF) и состоит из умного привода, звена и блока активного ролика. Основание представляет собой двухслойную структуру с отверстиями в верхнем слое для соединения с умными приводами и отверстиями в нижнем слое для роботизированной руки. Пространство между двумя слоями используется для размещения встроенного блока управления. Умные приводы (XM430-W350-R, Dynamixel, Корона, Калифорния, США) с передаточным числом 353,5 приняты для привода звеньев через фланцы. Сменные блоки активных роликов расположены на концах звеньев для улучшения ремонтопригодности. При сотрудничестве умных приводов, звеньев и роликовых блоков фрукты могут обрабатываться плавно. Мембрана отлита с использованием силиконового геля с твердостью по Шору А 15. Она достаточно мягкая, чтобы поддерживать и ограничивать фрукты разных размеров, когда они полностью перемещаются в захват. Встроенный блок управления в основном включает микроконтроллер (ATmega2560, Microchip, Чандлер, Аризона, США), модуль управления питанием, модуль интерфейса TTL в RS-485 и три драйвера двигателей постоянного тока. Захват может работать правильно при подаче питания постоянного тока (12 В).

Рисунок 2. Общая механическая сборка захвата. (1) Основание, (2) умный привод, (3) звено, (4) блок активного ролика, (5) сферический фрукт, (6) мягкая мембрана и (7) встроенный блок управления.

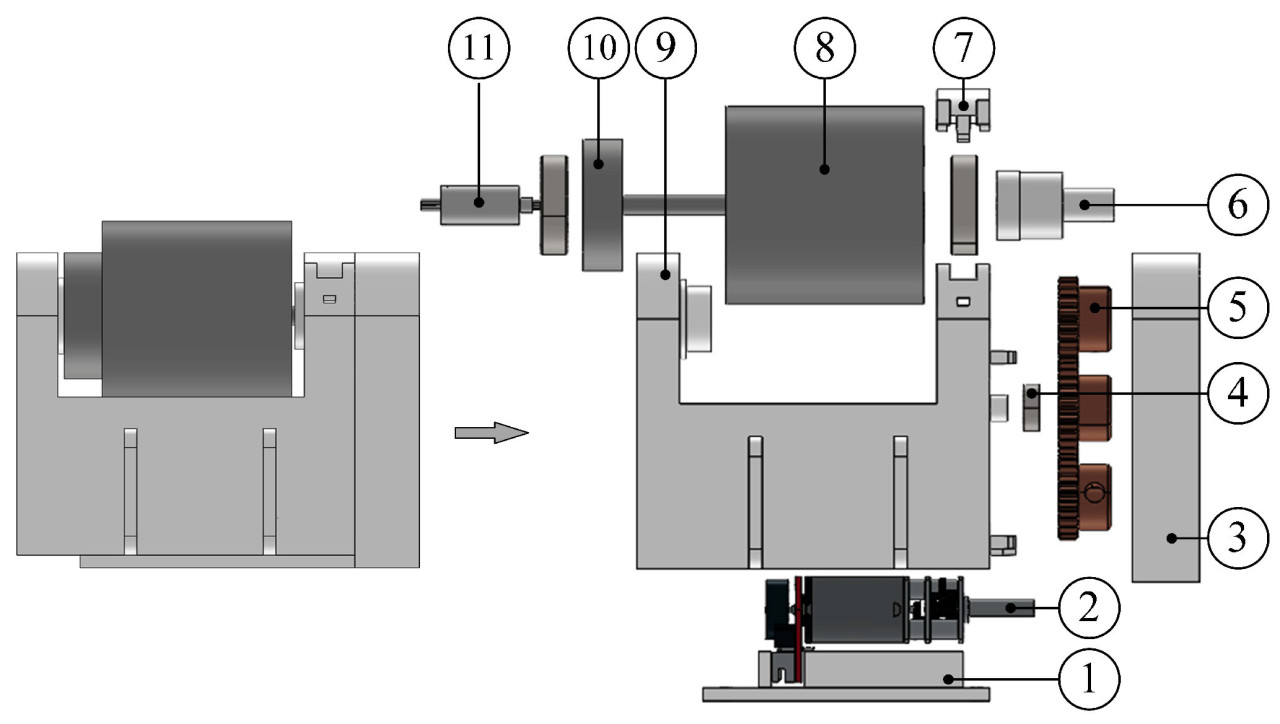

Подробная структура блока активного ролика показана на Рисунке 3. Микро двигатель постоянного тока (GA12-N20, ASLONG, Шэньчжэнь, Китай) с передаточным числом 210 используется для привода ролика с заданной скоростью. Он вставлен в корпус блока и закреплен крышкой двигателя. Зубчатая передача принята для передачи движения, с одним концом, соединенным с двигателем, и другим концом, соединенным с соединителем катушки. Она защищена боковой крышкой блока для уменьшения внешних помех. Катушка вставлена в ролик и закреплена в ролике клеем. Один ее конец соединен с соединителем катушки, а другой конец закреплен на корпусе блока через подшипник. Датчик давления (MS5637, TE Connectivity, Тихуана, Мексика) интегрирован внутри ролика для равномерного измерения силы взаимодействия. Чтобы предотвратить спутывание проводов, установлен контактное кольцо.

Рисунок 3. Вид в разобранном виде блока активного ролика. (1) Крышка двигателя, (2) микро двигатель постоянного тока, (3) боковая крышка блока, (4) подшипник, (5) зубчатая передача, (6) соединитель катушки, (7) крышка подшипника, (8) активный ролик, (9) корпус блока, (10) катушка и (11) контактное кольцо.

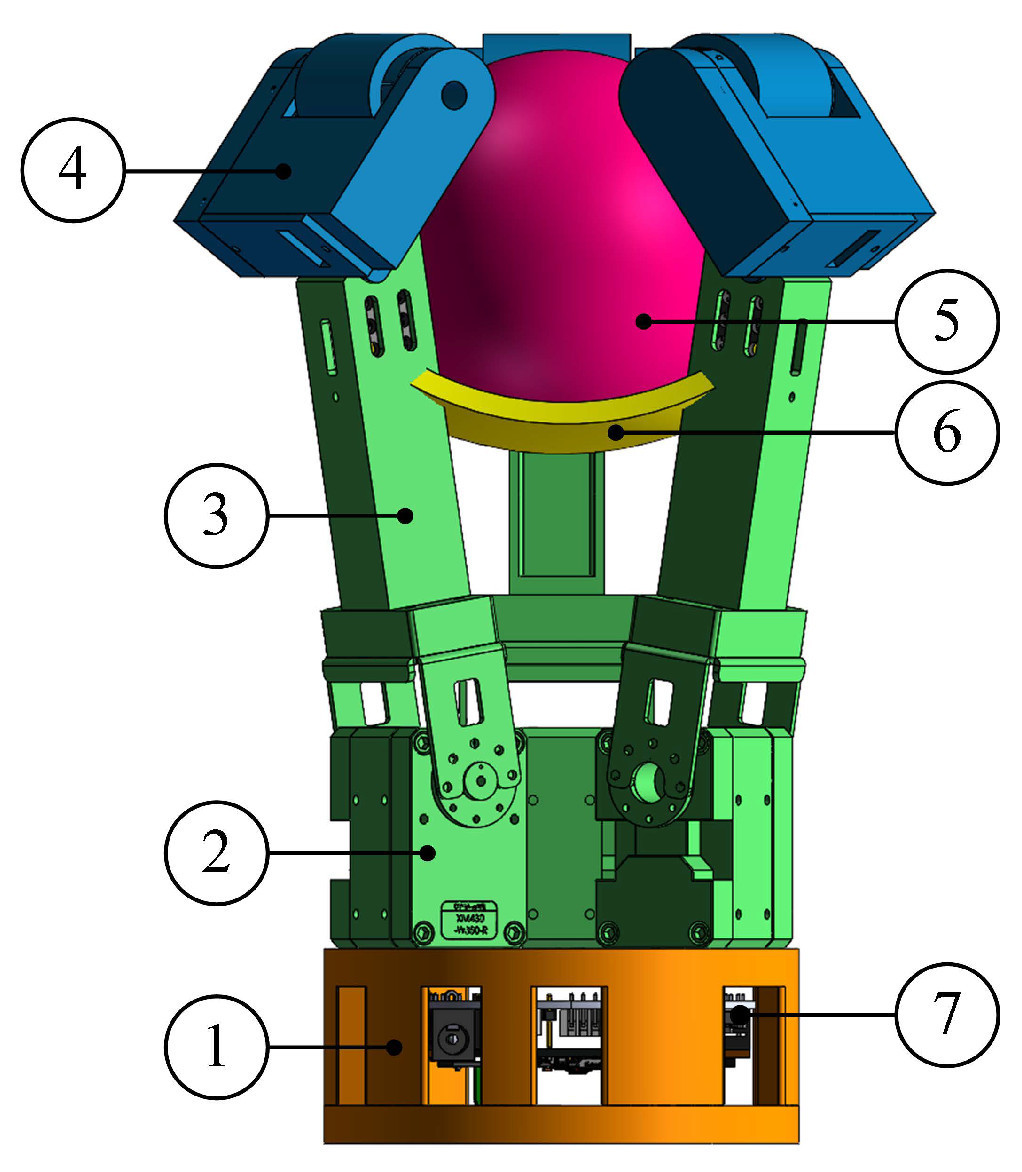

Захват состоит из шести приводов и всего 44 деталей, большинство из которых напечатаны на 3D-принтере. Размеры захвата составляют 137 × 153 × 231 мм, а вес — 640 г. Прототип захвата показан на Рисунке 4.

Рисунок 4. Изготовленный прототип захвата.

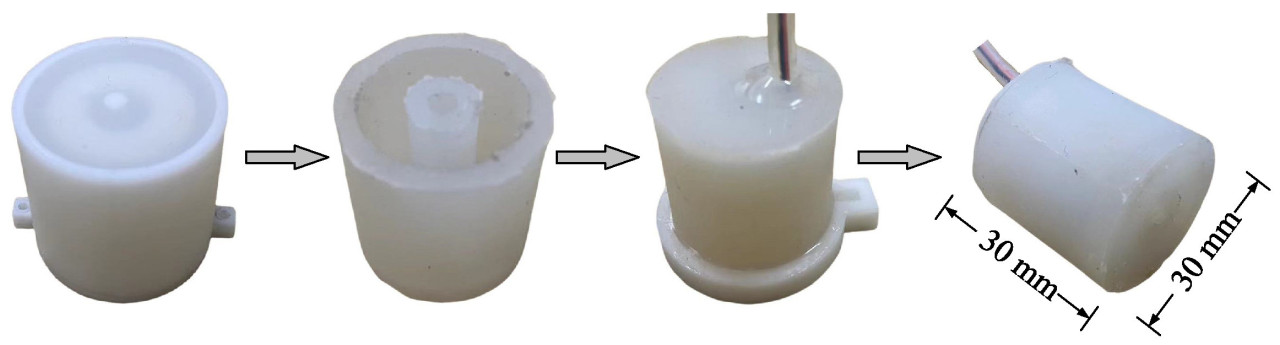

2.2. Возможность измерения силы

Когда захват входит в контакт с фруктом, активный ролик сжимается. Предполагая, что масса воздуха внутри ролика постоянна, изменение объема воздуха приведет к изменению давления в ролике, которое можно дальнейшее измерить с помощью датчика давления. Изготовление активного ролика разделено на два этапа (как показано на Рисунке 5). Следовательно, форма также разделена на две части. Сначала силиконовый гель с твердостью по Шору А 20 медленно впрыскивается в форму 1 для создания основного тела активного ролика. После того как силиконовый гель полностью затвердеет, форма 1 удаляется, и датчик давления интегрируется в основное тело активного ролика с помощью силиконовой трубки с внешним диаметром 4 мм. Провода датчика проходят через силиконовую трубку и подключаются к микроконтроллеру. Затем силиконовый гель заливается в форму 2, и основное тело активного ролика вместе с датчиком помещается в форму 2 для формирования герметичного пространства. Изготовленный ролик имеет диаметр 30 мм и длину 30 мм. Стоит упомянуть, что для получения хороших герметизирующих свойств силиконовую трубку необходимо герметизировать силиконовым гелем.

Рисунок 5. Общий процесс изготовления активного ролика.

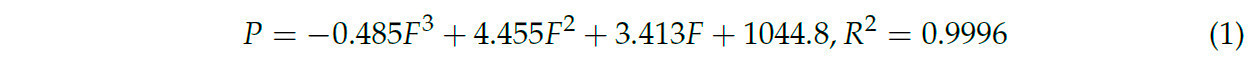

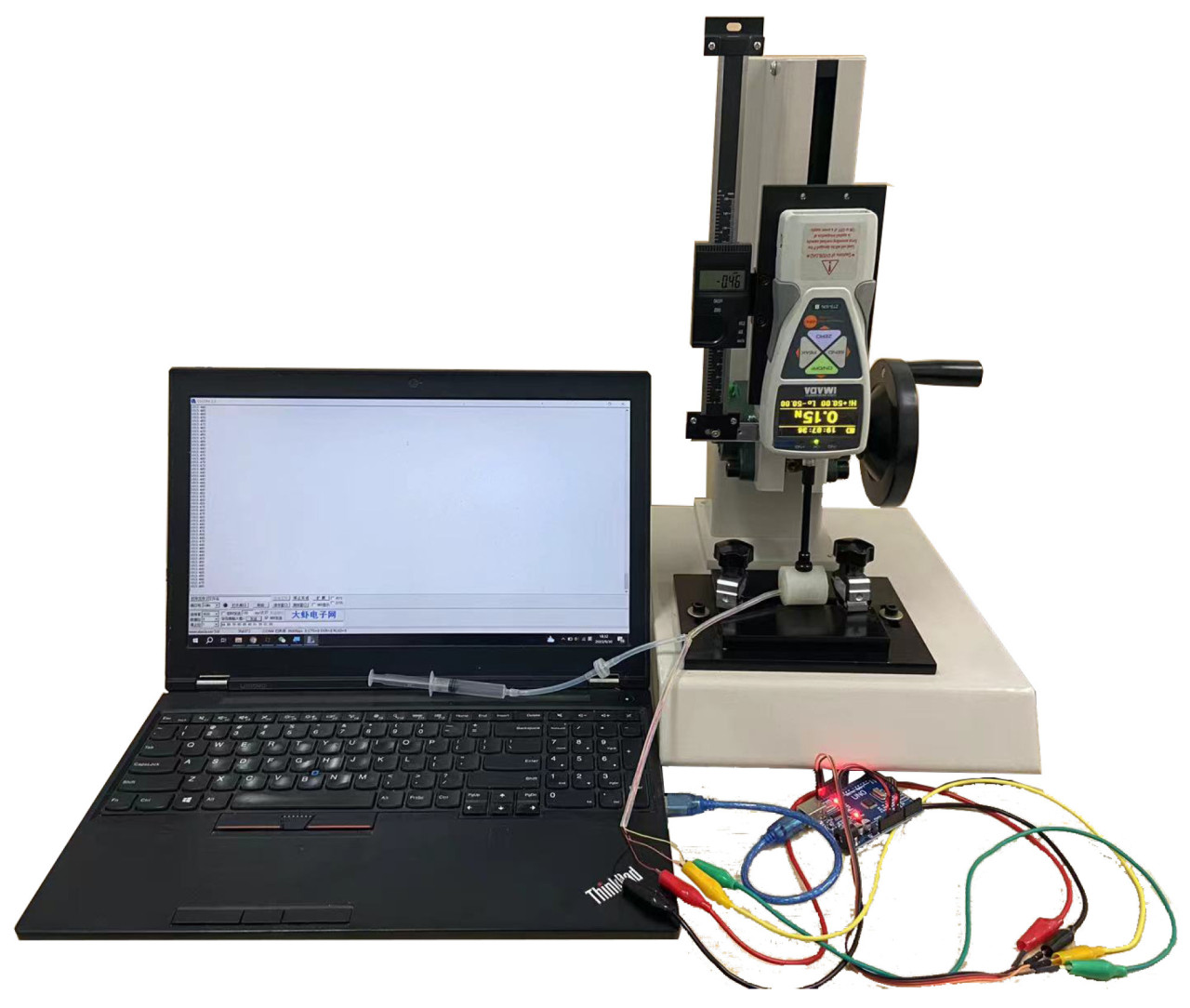

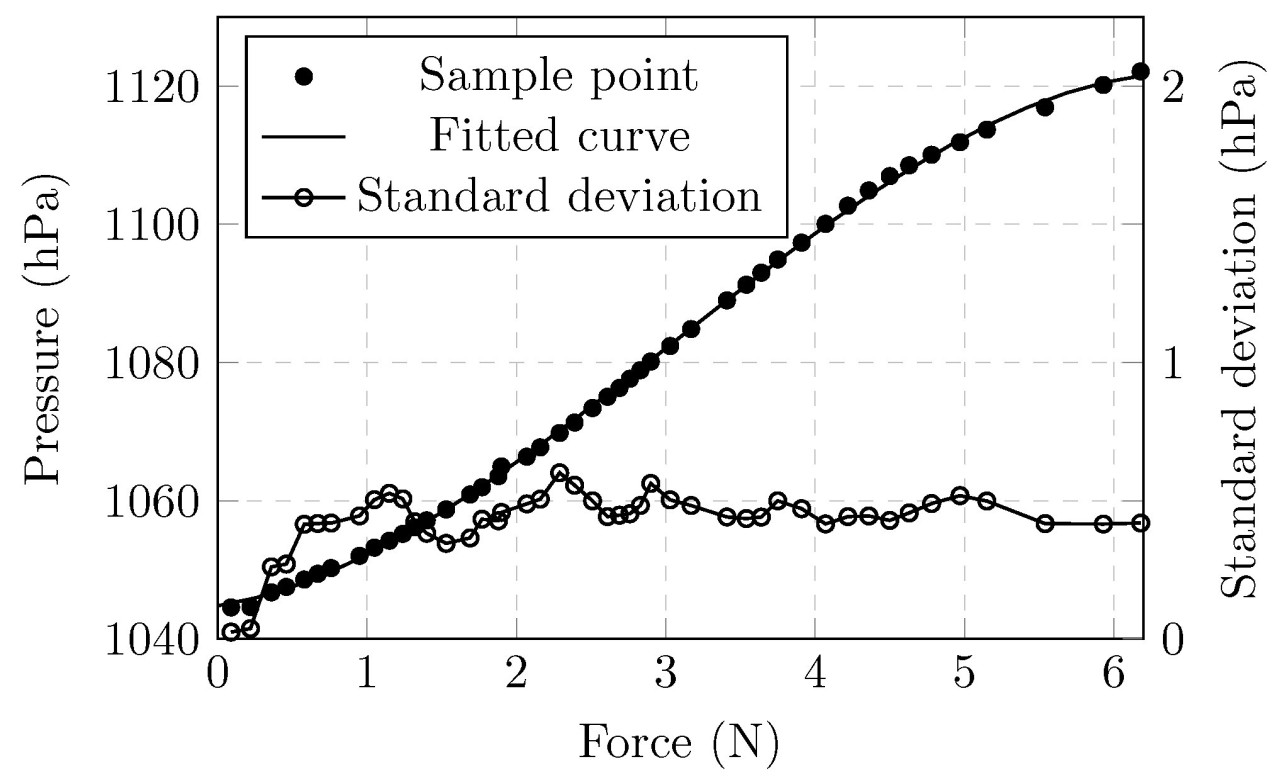

Для количественного определения зависимости "сила-давление" ролик был откалиброван на испытательном стенде "сила-перемещение" (как показано на Рисунке 6). Внешняя сила может медленно прикладываться к ролику путем вращения колеса стенда, и сила записывается в реальном времени с помощью силомера (ZTS-50N, IMADA Inc., Тоёхаси, префектура Айти, Япония). В эксперименте калибровки начальное давление в ролике составляло 1044,57 гПа. Эксперимент по калибровке повторялся три раза, и среднее значение вычислялось как окончательный результат. Результат калибровки показан на Рисунке 7. Зависимость "сила-давление" может быть выражена как

где P и F — давление и сила. 𝑅² — коэффициент детерминации, который количественно определяет степень соответствия.

Рисунок 6. Экспериментальная установка для активного ролика.

Рисунок 7. Зависимость "сила-давление" для активного ролика.

2.3. Модель взаимодействия "захват-фрукт"

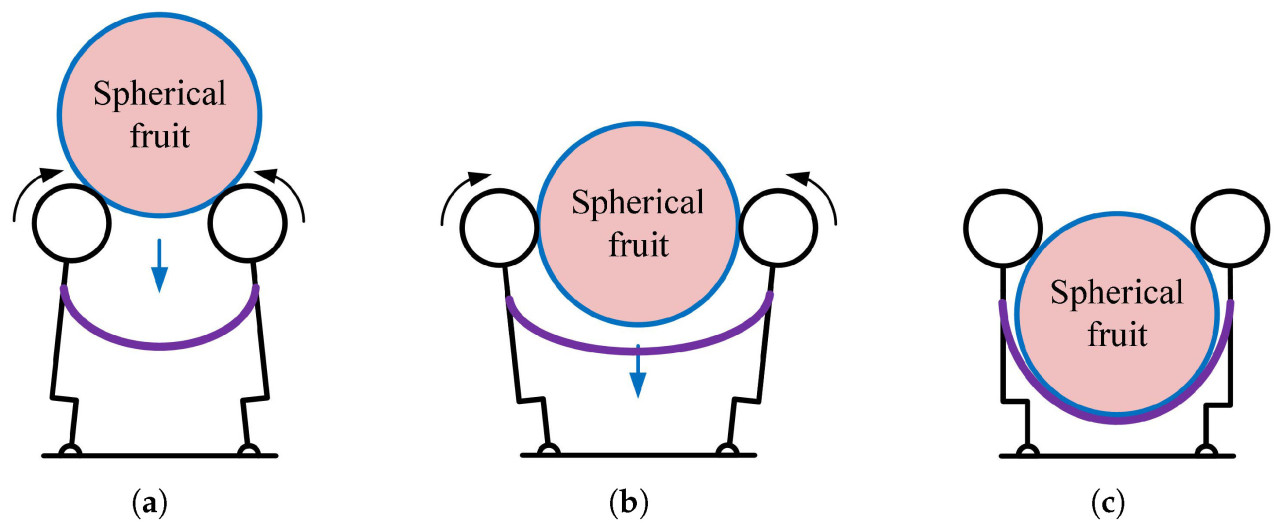

Этапы выполнения захвата можно разделить на три стадии (как показано на Рисунке 8). На стадии контакта захват управляется для легкого прикосновения к объекту под заданным углом раскрытия. Когда прикосновение обнаружено, активные ролики активируются для вращения с заданной скоростью. Затем фрукт начинает перемещаться в сторону захвата за счет трения (как показано на Рисунке 8а). Стадия перемещения следует за стадией контакта. На этой стадии, по мере перемещения фрукта, умный привод активируется для приложения стабильного желаемого усилия к фрукту, и угол раскрытия захвата постепенно увеличивается, чтобы облегчить процесс перемещения (как показано на Рисунке 8b). Когда фрукт полностью перемещен в захват, активные ролики прекращают вращение, и умный привод блокируется, чтобы наложить ограничения на фрукт (как показано на Рисунке 8c).

Рисунок 8. Упрощенная диаграмма трехстадийного взаимодействия "захват-фрукт". (a) Стадия контакта с фруктом. (b) Стадия перемещения фрукта. (c) Стадия ограничения фрукта.

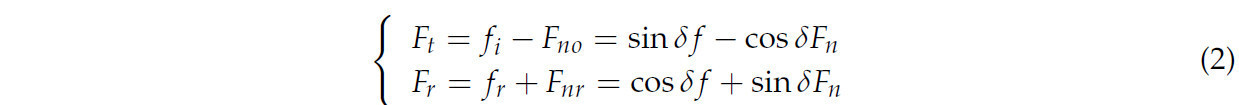

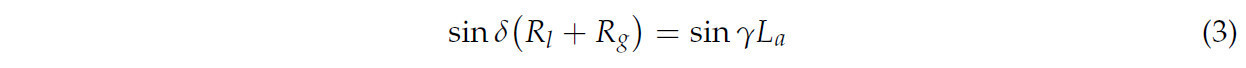

Совместная работа звеньев и активных роликов обеспечивает силу перемещения, которая оказывает большое влияние на то, может ли фрукт быть обработан плавно. Эта сила перемещения определяется множеством факторов, таких как угол раскрытия захвата, коэффициент трения ролика и крутящий момент умного привода. Конкретный силовой анализ одиночного ролика на фрукте показан на Рисунке 9. Одиночный ролик оказывает две силы на фрукт: нормальную силу 𝐹𝑛 и силу трения f. 𝐹𝑛 может быть разложена на 𝐹𝑛𝑟 и 𝐹𝑛𝑜 вдоль направления перемещения. Аналогично, f может быть разложена на 𝑓𝑟 и 𝑓𝑖. Предположим, что эквивалентная длина звена равна 𝐿𝑎, а радиусы ролика и фрукта равны 𝑅𝑙 и 𝑅𝑔 соответственно; тогда воздействие одиночного ролика на фрукт можно рассматривать как силу перемещения 𝐹𝑡 и силу сбора 𝐹𝑟, которые дальнейшее выражаются как

где 𝛿 — угол между 𝐹𝑛𝑜 и 𝐹𝑛. f может быть вычислена как 𝑓=𝜇𝑙 𝐹𝑛, где 𝜇𝑙 — коэффициент трения. Учитывая механическую взаимосвязь между захватом и фруктом, можно получить следующее уравнение:

где 𝛾 — угол раскрытия захвата.

Рисунок 9. Силовой анализ одиночного активного ролика на фрукте.

Стоит отметить, что фрукт будет перемещен в сторону захвата только если 𝐹𝑡 больше нуля. В противном случае 𝐹𝑡 ведет себя как сила отталкивания при перемещении, препятствуя успешной обработке фрукта. Предположим, что когда 𝐹𝑡=0, угол раскрытия захвата является критическим углом 𝛾𝑐. При управлении захватом для обработки фруктов разных размеров, 𝛾𝑐 необходимо тщательно учитывать.

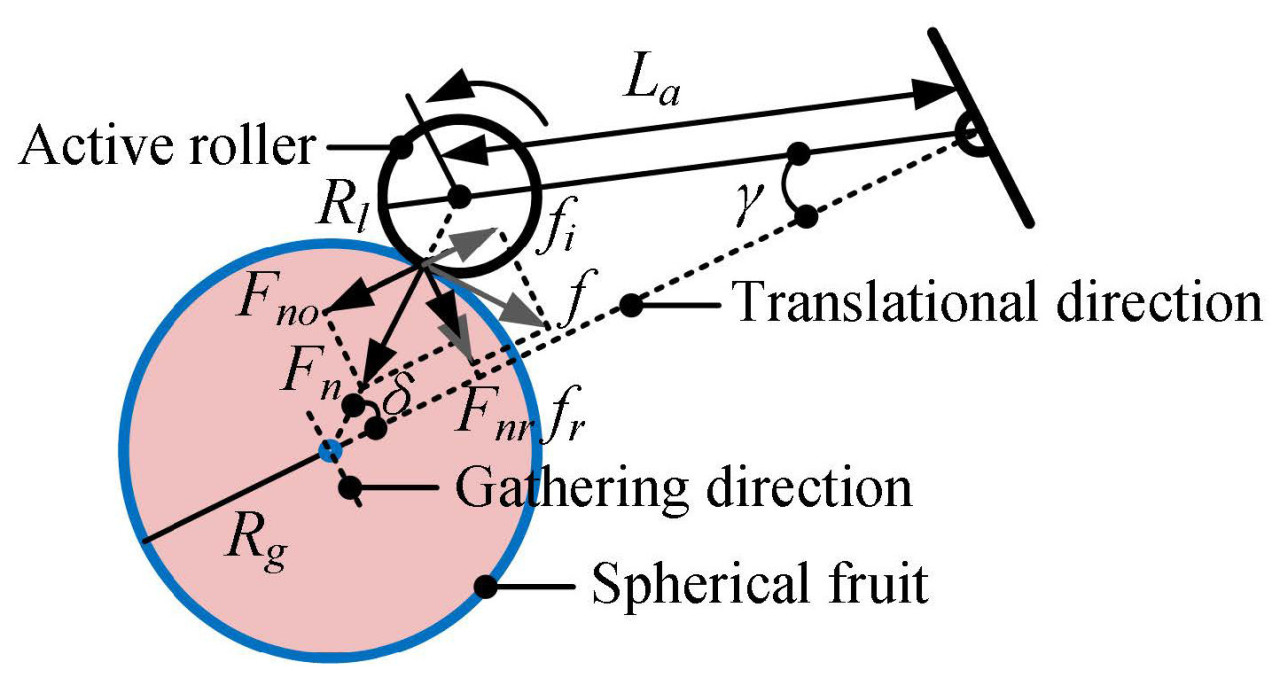

𝐹𝑡 и 𝐹𝑟 будут заставлять фрукт двигаться вдоль направления перемещения и направления сбора соответственно (как показано на Рисунке 9). Рассматривая захват с n равномерно расположенными роликами, результирующая сила всех сил сбора будет равна нулю, а результирующая сила всех сил перемещения равна 𝐹𝑇, которая может быть вычислена как 𝐹𝑇=𝑛 𝐹𝑡. Предположим, что захват приближается к фрукту под заданным углом 𝛽, который является углом между захватом и горизонтальным направлением. Как показано на Рисунке 10, угол 𝛽 также является углом между 𝐹𝑇 и горизонтальным направлением. Для успешной обработки фрукта можно получить следующее уравнение:

где G — сила тяжести фрукта. 𝑂0 и O на Рисунке 10 — это начальное и текущее положение фрукта соответственно.

Рисунок 10. Силовой анализ всего захвата во время захватывания.

3. Оценка захвата

Для оценки эффективности предложенного захвата были проведены три эксперимента.

3.1. Эксперимент №1

Этот эксперимент был направлен на оценку способности захвата к манипулированию, а также влияния скорости ролика (𝜔) и крутящего момента привода (𝜏) на производительность захвата. Эксперимент был разделен на два раунда.

3.1.1. Экспериментальная установка и методы

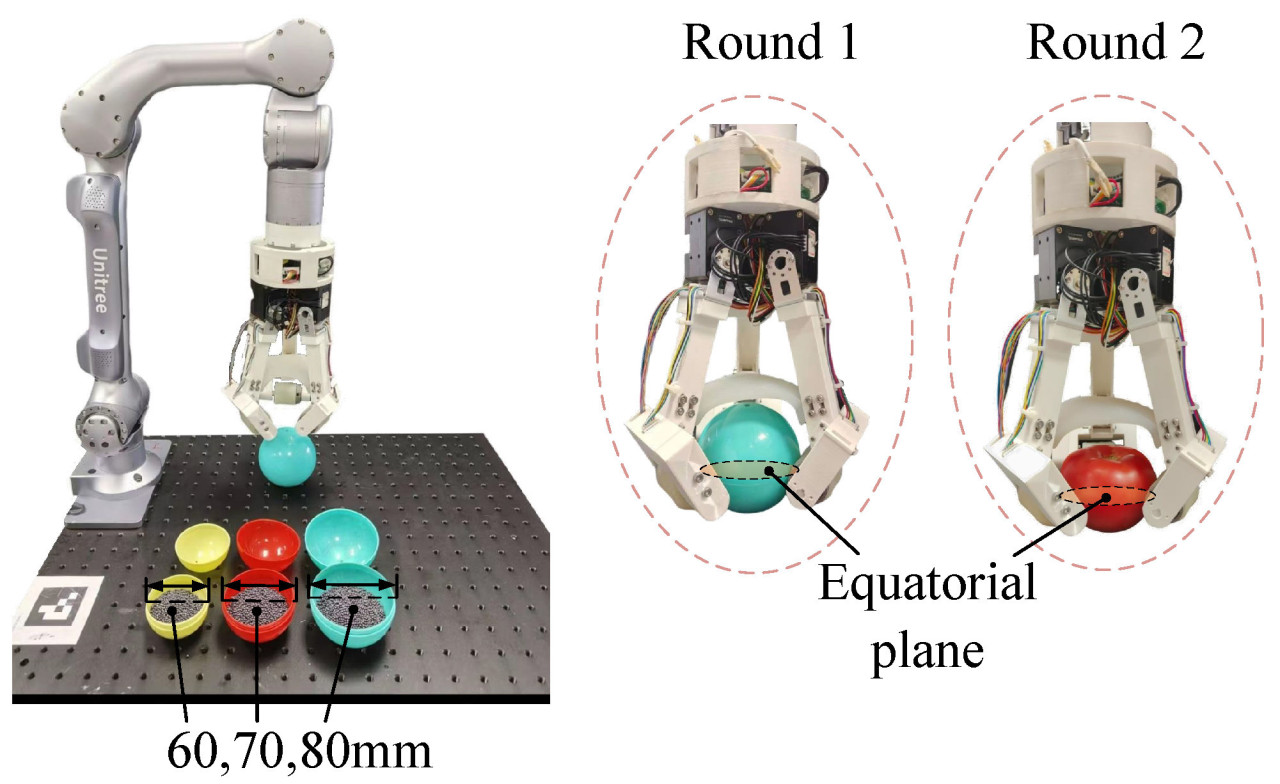

В первом раунде целью было определить максимальный захватываемый вес (𝐺𝑊𝑚𝑎𝑥) захвата при разных комбинациях 𝜔 и 𝜏. Как показано на Рисунке 11, захват был установлен на конце роботизированной руки (Z1, Unitree). В качестве целевых объектов использовались пластиковые шары диаметром 60, 70 и 80 мм, и их вес можно было регулировать, заполняя их свинцовой дробью. Роботизированная рука управлялась для перемещения из позиции A (10 см непосредственно над экваториальной плоскостью целевого объекта) в позицию B, которая являлась экваториальной плоскостью целевого объекта. Затем рука возвращалась в позицию A, удерживалась в течение одной секунды и subsequently возвращала целевой объект в позицию B. Для определения 𝐺𝑊𝑚𝑎𝑥 для каждой пары 𝜔−𝜏 применялся метод двоичного поиска для постепенной регулировки веса шара, пока не была идентифицирована 𝐺𝑊𝑚𝑎𝑥. 𝜔 устанавливалась на 20, 40, 60, 80, 100 и 120 об/мин, а 𝜏 устанавливался на 50, 80, 110, 140, 170 и 200 мН·м. Значения 20 об/мин и 50 мН·м были минимальными значениями, необходимыми для привода захвата, тогда как заметное повреждение томатов происходило, когда 𝜔 превышала 120 об/мин или 𝜏 превышал 200 мН·м. 𝐺𝑊𝑚𝑎𝑥 выбирался как максимальный вес, который мог быть успешно захвачен пять раз для каждой пары 𝜔−𝜏. Попытка считалась успешной, если целевой объект был захвачен и не упал.

Рисунок 11. Установка для Эксперимента №1.

Установка для второго раунда была почти такой же, как в первом раунде. Однако целевые объекты были заменены на томаты трех диапазонов диаметров: 55–65 мм, 65–75 мм и 75–85 мм. В каждом диапазоне диаметров использовалось десять томатов. Основное внимание во втором раунде уделялось оценке процента повреждений (d) при разных парах 𝜔−𝜏, таким образом характеризуя гибкость захвата. Процент повреждений определялся как 𝑑=1−𝑝/𝑛. p представляло количество успешных попыток без значительных вмятин или видимых повреждений на поверхности томата. n было общим количеством успешных попыток. Процесс эксперимента для этого раунда оставался последовательным с первым раундом, обеспечивая совместный анализ 𝐺𝑊𝑚𝑎𝑥 и d.

3.1.2. Результаты и обсуждение

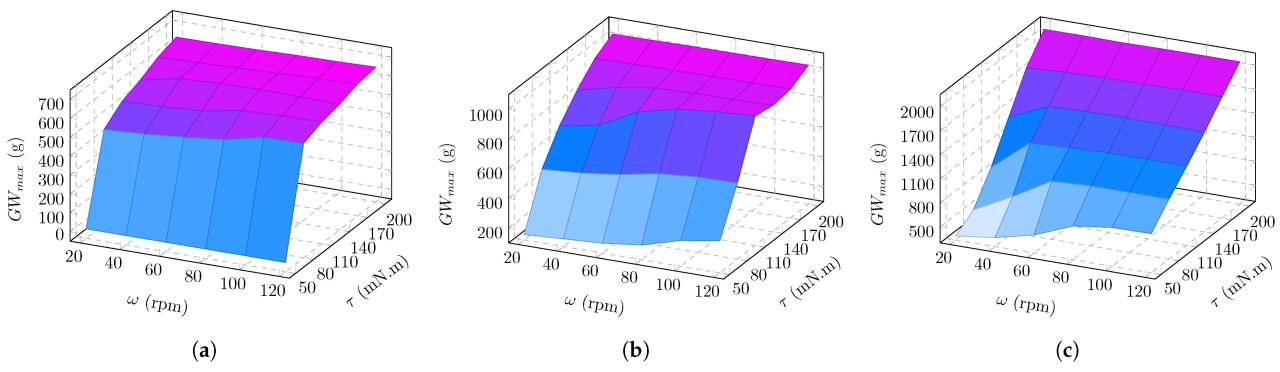

Результаты Раунда 1 показаны на Рисунке 12. В целом, 𝜏 оказывает значительное влияние на 𝐺𝑊𝑚𝑎𝑥 захвата. Для заданной 𝜔, 𝐺𝑊𝑚𝑎𝑥 значительно увеличивается с ростом 𝜏. В contrast, 𝜔 имеет относительно слабое влияние на 𝐺𝑊𝑚𝑎𝑥 захвата. Для заданного 𝜏, рост 𝐺𝑊𝑚𝑎𝑥 ограничен по мере увеличения 𝜔. Принимая Рисунок 12b в качестве примера, при заданной скорости 60 об/мин, соответствующий 𝐺𝑊𝑚𝑎𝑥 увеличивается с 167 г при 40 мН·м до 1032 г при 200 мН·м, что представляет собой увеличение на 518%, в то время как при заданном крутящем моменте 110 мН·м, соответствующий 𝐺𝑊𝑚𝑎𝑥 увеличивается с 685 г при 20 об/мин до 973 г при 120 об/мин, показывая увеличение только на 42%. Как показано на Рисунке 12a–c, для пластиковых шаров диаметром 60 мм, 70 мм и 80 мм, соответствующие максимальные значения 𝐺𝑊𝑚𝑎𝑥 все возникают при 120 об/мин – 200 мН·м, достигая 662 г, 1038 г и 2077 г соответственно.

Рисунок 12. 𝐺𝑊𝑚𝑎𝑥 захвата при 36 парах 𝜔−𝜏. (a) Синий шар диаметром 60 мм. (b) Красный шар диаметром 70 мм. (c) Желтый шар диаметром 80 мм.

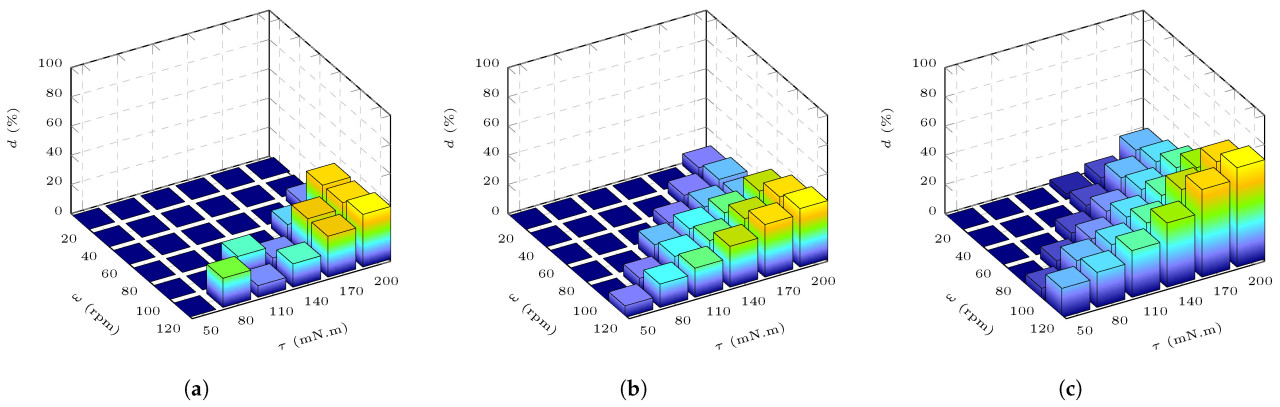

Результаты Раунда 2 показаны на Рисунке 13. Основываясь на данных на Рисунке 13a–c, за определенными пределами, d показывает очевидную восходящую тенденцию с увеличением как 𝜔, так и 𝜏. При обработке томатов диаметром 55–65 мм (как показано на Рисунке 13a), при скорости ролика 80 об/мин, соответствующий d составляет 0% при 50, 80, 110 и 140 мН·м, затем увеличивается до 12% при 170 мН·м и, наконец, достигает максимального значения 32% при 200 мН·м. При крутящем моменте привода 140 мН·м, соответствующий d составляет 0% при 20, 40, 60 и 80 об/мин, затем увеличивается до 8% при 100 об/мин и, наконец, достигает максимального значения 16% при 120 об/мин. Предел пары 𝜔−𝜏 между 𝑑=0 и 𝑑≠0 составляет 120 об/мин–50 мН·м, 100 об/мин–80 мН·м, 80 об/мин–110 мН·м, 80 об/мин–140 мН·м, 60 об/мин–170 мН·м и 40 об/мин–200 мН·м. Аналогично, предел пары 𝜔−𝜏 на Рисунке 13b составляет 100 об/мин–50 мН·м, 80 об/мин–80 мН·м, 60 об/мин–110 мН·м, 40 об/мин–140 мН·м и 20 об/мин–170 мН·м. Рисунок 13c имеет предел пары 𝜔−𝜏 80 об/мин–50 мН·м, 60 об/мин–80 мН·м, 40 об/мин–110 мН·м и 20 об/мин–110 мН·м. При 120 об/мин–200 мН·м, максимальные значения d для томатов с диаметрами 55–65 мм, 65–75 мм и 75–85 мм составляют 36%, 40% и 68% соответственно. Кроме того, во время эксперимента наблюдались некоторые выбросы, такие как d томатов с диаметром 55–65 мм при 120 об/мин–80 мН·м и 100 об/мин–110 мН·м, и d томатов с диаметром 65–75 мм при 60 об/мин–200 мН·м. Это могло быть из-за нестабильности выходного крутящего момента, вызванной длительной работой умного привода.

Рисунок 13. d захвата при 36 парах 𝜔−𝜏. (a) Томаты диаметром 55–65 мм. (b) Томаты диаметром 65–75 мм. (c) Томаты диаметром 75–85 мм.

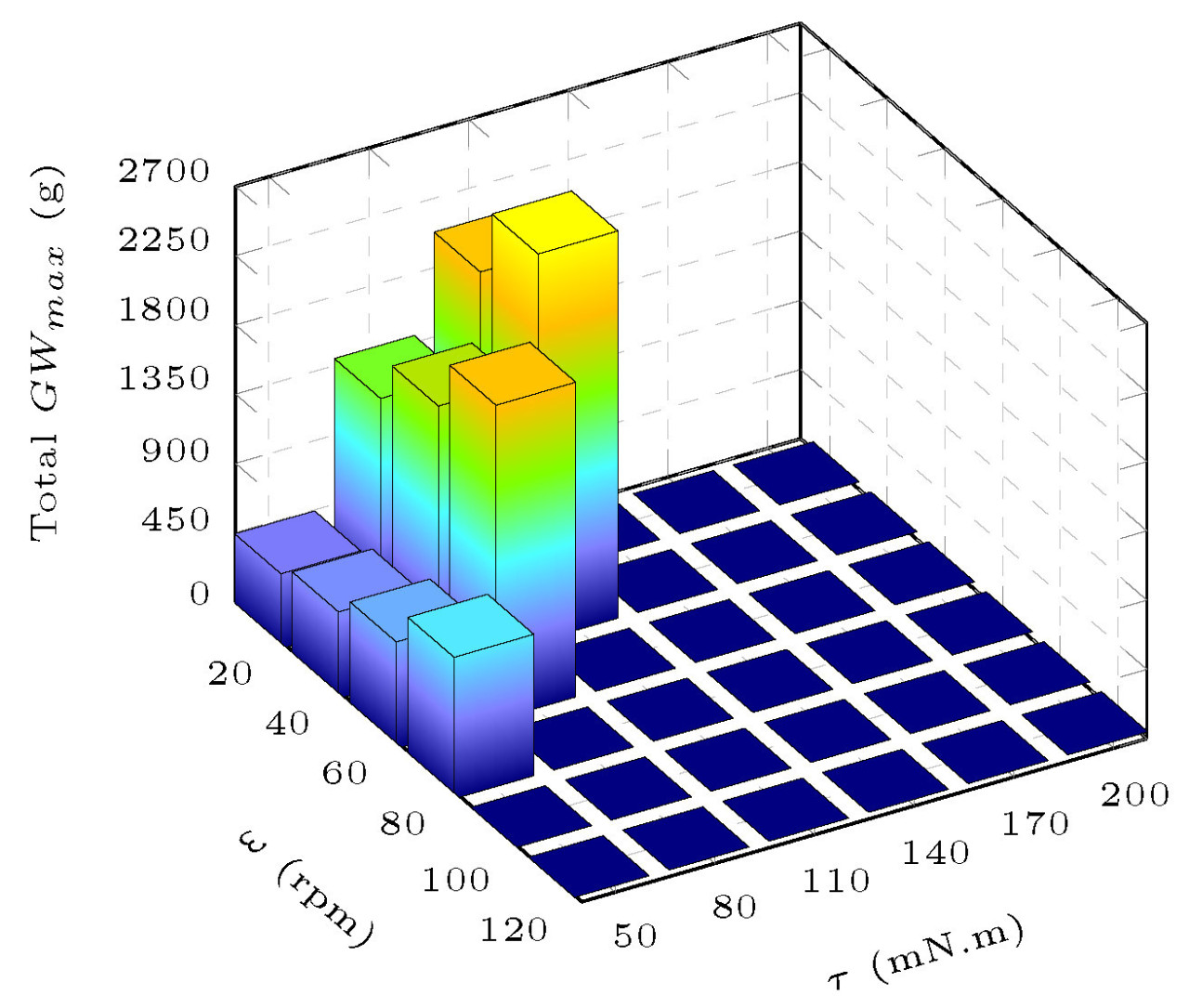

Хотя увеличение 𝜔 и 𝜏 улучшает способность к манипулированию, оно также значительно увеличивает повреждение томатов, особенно для томатов с большим диаметром. Поэтому, чтобы сбалансировать способность к манипулированию и гибкость, важно определить соответствующую комбинацию 𝜔 и 𝜏 для достижения оптимальных значений как для 𝐺𝑊𝑚𝑎𝑥, так и для d. Видно, что 𝐺𝑊𝑚𝑎𝑥 для большинства пластиковых шаров на Рисунке 12 намного выше, чем масса томатов на Рисунке 13, что указывает на то, что чрезмерно высокий 𝐺𝑊𝑚𝑎𝑥 не значительно помогает в обработке томатов. Чтобы максимизировать способность к манипулированию, обеспечивая при этом гибкость, были выбраны пары 𝜔−𝜏 с 𝑑=0, и была вычислена сумма 𝐺𝑊𝑚𝑎𝑥 одной и той же пары 𝜔−𝜏 в различных трех группах диаметров. Как показано на Рисунке 14, пара 40 об/мин–110 мН·м имеет наивысший общий 𝐺𝑊𝑚𝑎𝑥.

Рисунок 14. Общий 𝐺𝑊𝑚𝑎𝑥 при 𝑑=0 для 36 пар 𝜔−𝜏.

3.2. Эксперимент №2

Целью этого эксперимента была оценка устойчивости захвата к позиционному смещению при работе с томатами.

3.2.1. Экспериментальная установка и методы

Задача заключалась в использовании предложенного захвата для захвата томатов при разных значениях смещения и записи процента неудач экспериментальных попыток. Этот эксперимент был разделен на три раунда, и в каждом раунде было отобрано 30 томатов с диапазоном диаметров 55–85 мм в качестве целевых объектов. Учитывая результаты Эксперимента №1, скорость ролика (𝜔) и крутящий момент привода (𝜏) захвата были установлены на 40 об/мин и 110 мН·м соответственно во всех трех раундах.

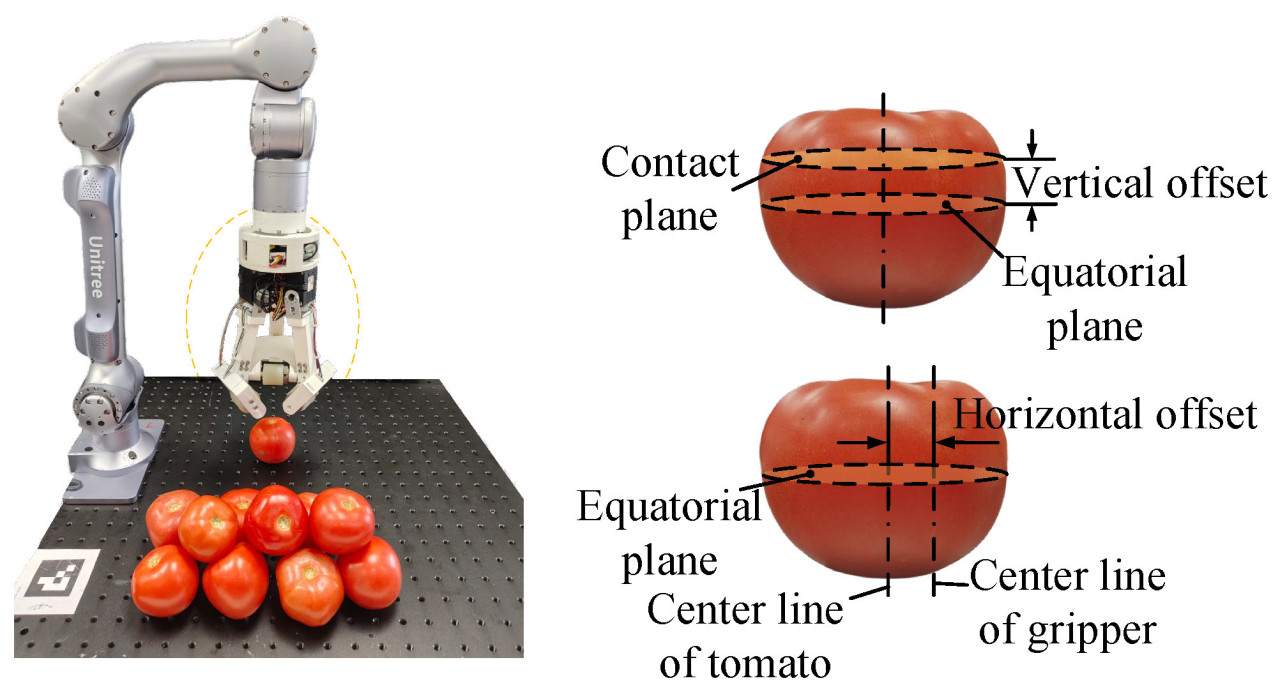

Как показано на Рисунке 15, в первом раунде захват управляется для захвата томатов при разных вертикальных смещениях. Конкретные значения вертикального смещения были 0, 3, 6, 9, 12 и 15 мм. Вертикальное смещение 0 мм указывало на то, что захват прикладывал контакт к экваториальной плоскости томата. Другие значения вертикального смещения (3, 6, 9, 12 и 15 мм) указывали, что плоскость контакта захвата была смещена вертикально вверх от экваториальной плоскости на эти установленные значения. Количество попыток без падения (s) и общее количество попыток (m) записывались в этом раунде. Затем рассчитывался процент неудач 𝑓=1−𝑠/𝑚.

Рисунок 15. Установка для Эксперимента №2.

Во втором раунде захват управлялся для захвата томатов при разных горизонтальных смещениях, и конкретные значения горизонтального смещения были 0, 3, 6, 9, 12 и 15 мм. Аналогично, горизонтальное смещение 0 мм указывало на то, что захват прикладывал контакт к экваториальной плоскости томата, в то время как другие значения горизонтального смещения (3, 6, 9, 12 и 15 мм) представляли, что плоскость контакта захвата была смещена горизонтально от экваториальной плоскости на эти установленные значения.

В последнем раунде захват управлялся для захвата томатов при смещениях как в вертикальном, так и в горизонтальном направлениях, и значения смещения каждого одностороннего направления все еще были 0, 3, 6, 9, 12 и 15 мм, образуя в общей сложности 36 пар.

3.2.2. Результаты и обсуждение

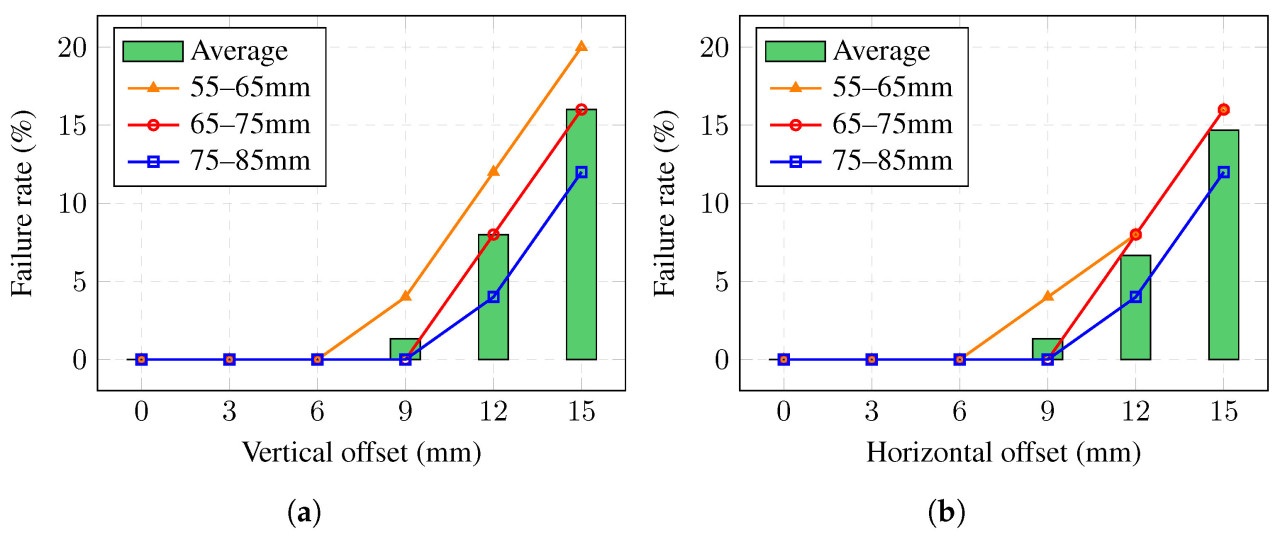

Данные процента неудач при одностороннем направлении трех раундов рассчитаны на Рисунке 16.

Рисунок 16. Процент неудач при одностороннем направлении. (a) Процент неудач при вертикальных смещениях. (b) Процент неудач при горизонтальных смещениях.

В первом раунде (показано на Рисунке 16a), процент неудач показывает общую восходящую тенденцию по мере увеличения вертикального смещения. При вертикальных смещениях 0, 3 и 6 мм процент неудач равен 0 для всех трех диапазонов диаметров. Процент неудач для томатов в пределах 65–75 мм и 75–85 мм диаметра при вертикальном смещении 9 мм все еще равен 0, а для томатов в пределах 55–65 мм диаметра составляет 4%, имея средний процент неудач только 1,33%. Когда вертикальное смещение увеличивается до 12 мм и 15 мм, средний процент неудач рассчитывается как 8% и 16% соответственно. Причина увеличения процента неудач заключается в том, что с увеличением вертикального смещения 𝐹𝑡 уменьшается, что приводит к росту процента неудач. Как показано на Рисунке 16b, наблюдается похожая тенденция в проценте неудач при горизонтальном смещении. Когда горизонтальное смещение составляет 0, 3 и 6 мм, процент неудач все еще равен 0% во всех трех диапазонах диаметров. Средний процент неудач для горизонтального смещения 9 мм составляет только 1,33%, что совпадает со средним процентом неудач для того же смещения в вертикальном направлении. Когда горизонтальное смещение увеличивается до 12 мм и 15 мм, средние проценты неудач составляют 6,67% и 14,67% соответственно, что немного ниже, чем те значения в вертикальном направлении. Увеличение процента неудач связано с тем, что, когда горизонтальное смещение становится слишком большим, захват неадекватен для сбора томата к центральному положению, что приводит к сбою обработки. Следовательно, захват имеет относительно высокую устойчивость к позиционному смещению, и средний процент неудач составляет менее 10%, когда смещение достигает 12 мм в двух односторонних направлениях. Более того, захват работает лучше при горизонтальных смещениях, чем при вертикальных смещениях. Стоит отметить, что при том же вертикальном смещении наблюдалось уменьшение процента неудач по мере постепенного увеличения диаметра томата. Это можно объяснить Уравнением (2): когда вертикальное смещение было одинаковым, томат с большим диаметром имел больший 𝛿, и, следовательно, большую 𝐹𝑡.

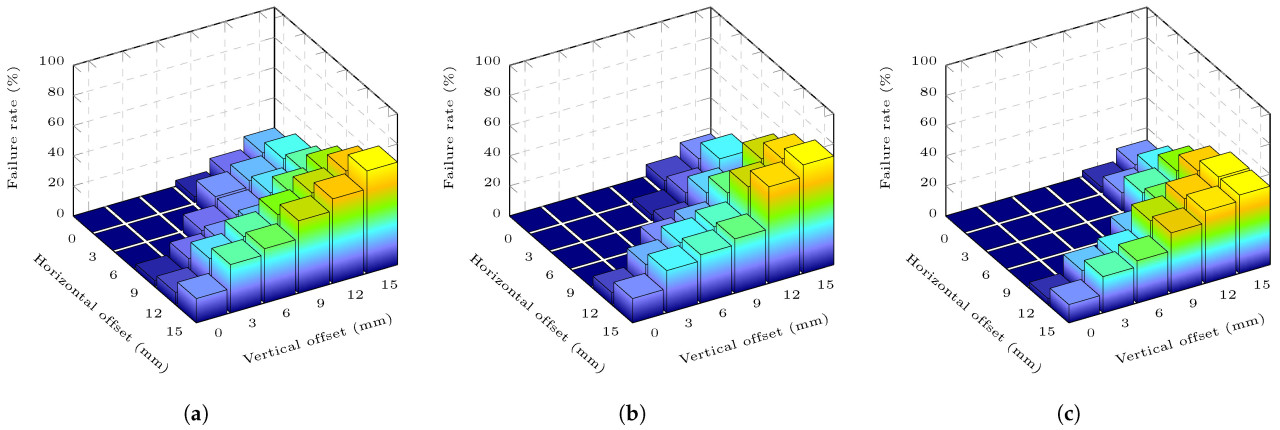

Производительность захвата ухудшается, когда применяются позиционные смещения в двусторонних направлениях (показано на Рисунке 17). Как показано на Рисунке 17a, процент неудач постепенно увеличивается с увеличением пар смещений. Границы пар горизонтально-вертикального смещения между 𝑓=0 и 𝑓≠0 в пределах диаметра 55–65 мм составляют 0–6 мм, 3–6 мм, 6–3 мм и 6–0 мм. Аналогично, границы в пределах диаметра 65–75 мм составляют 0–9 мм, 3–6 мм, 6–6 мм, 9–3 мм и 9–0 мм (показано на Рисунке 17b), и, в пределах диаметра 75–85 мм, составляют 0–9 мм, 3–9 мм, 6–9 мм, 9–6 мм, 9–3 мм и 9–0 мм (показано на Рисунке 17c). При паре 6–6 мм и 9–9 мм захват имеет средний процент неудач 4% и 18,67% соответственно, больше, чем 0% и 1,33% в одностороннем направлении. При паре 15–15 мм максимальные значения процента неудач в пределах диаметров 55–65 мм, 65–75 мм и 75–85 мм достигают 68%, 72% и 52% соответственно. В целом, хотя производительность захвата ухудшается в двусторонних направлениях, процент неудач все еще меньше 20% при паре смещений 9–9 мм.

Рисунок 17. Процент неудач захвата при 36 парах горизонтально-вертикального смещения. (a) Томаты диаметром 55–65 мм. (b) Томаты диаметром 65–75 мм. (c) Томаты диаметром 75–85 мм.

3.3. Эксперимент №3

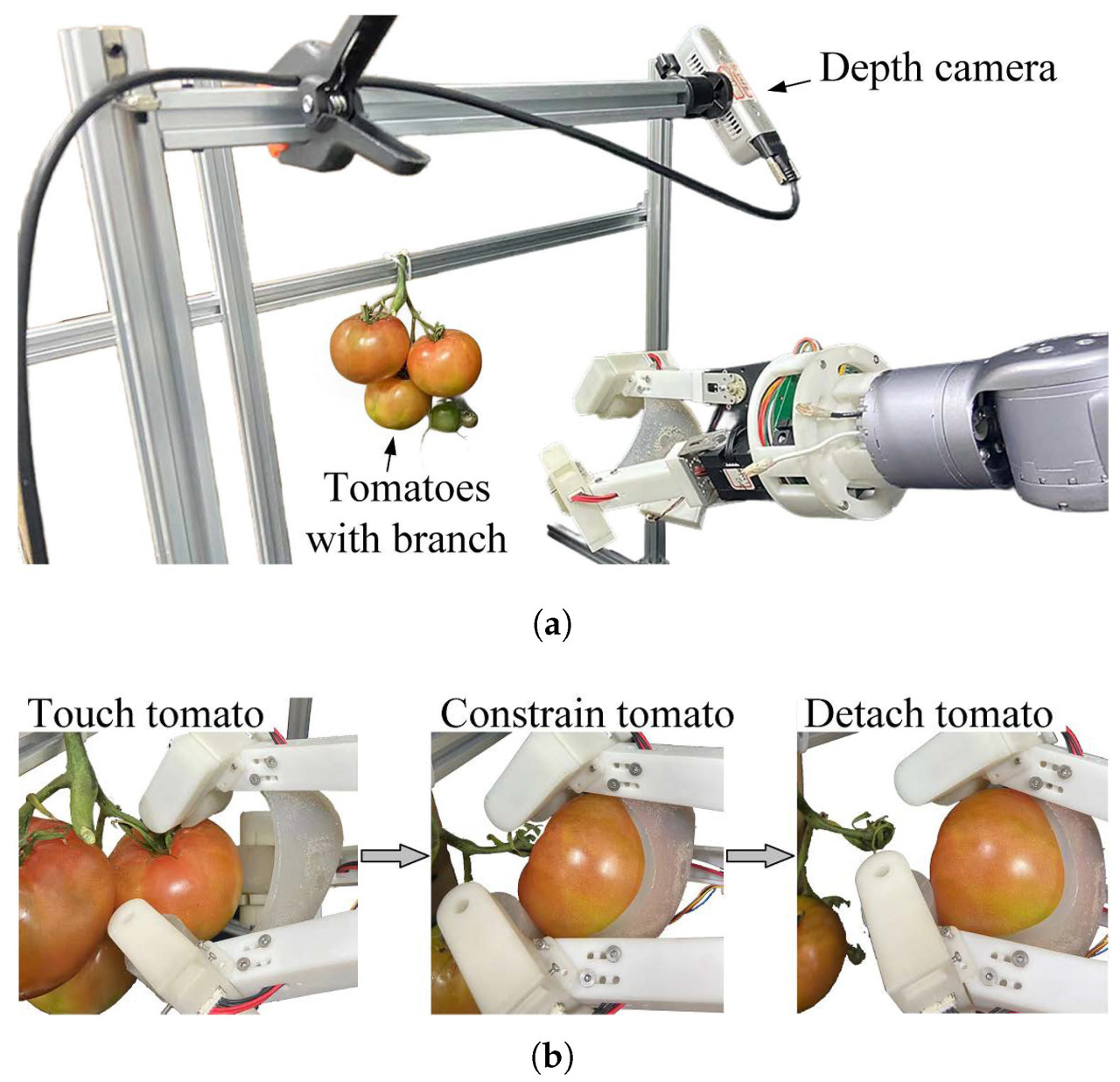

Этот эксперимент был направлен на проверку эффективности предложенного захвата для сбора томатов в упрощенном лабораторном сценарии.

3.3.1. Экспериментальная установка и методы

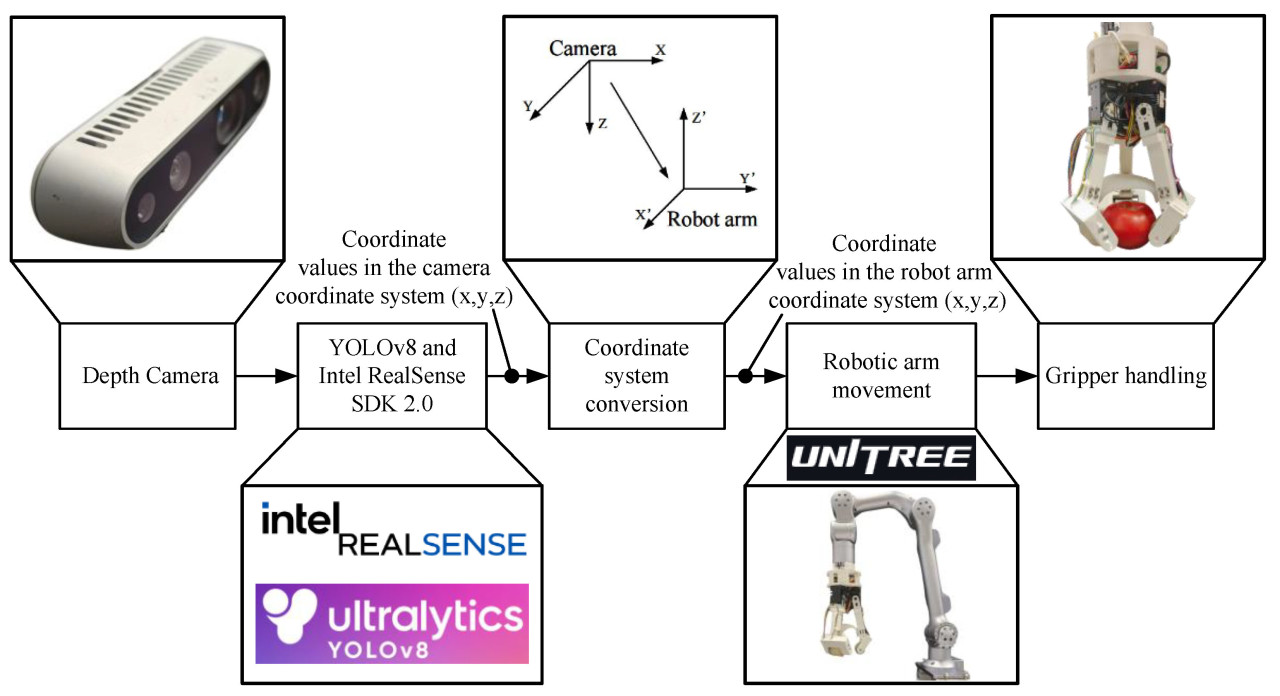

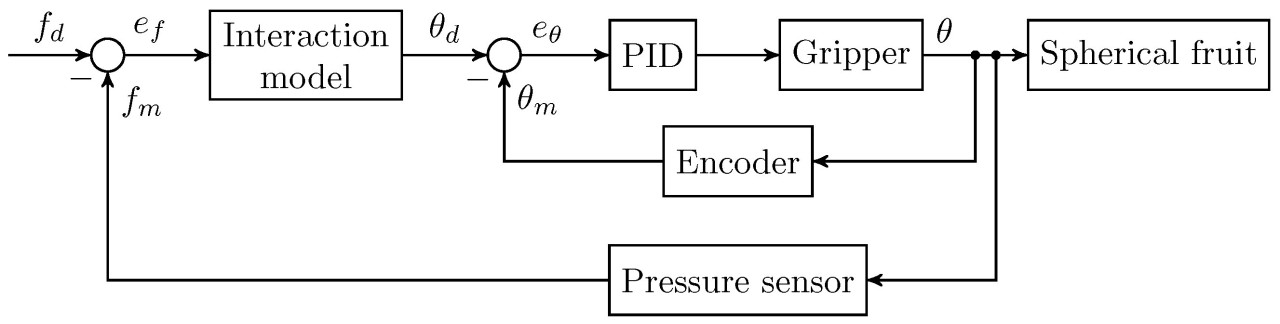

Как показано на Рисунке 18a, предложенный захват прикреплен к роботизированной руке. Томаты с ветвями закреплены на раме. Задача заключалась в управлении роботизированной рукой и захватом для сбора томатов с ветвей. Процесс управления рукой робота на основе камеры глубины показан на Рисунке 19. Камера глубины (D435, Intel RealSense) использовалась для захвата изображений и информации о глубине. Положение томата определялось YOLOv8 и Intel RealSense SDK 2.0. Затем было выполнено преобразование координат для преобразования координат камеры в координаты руки робота. После этого рука робота управлялась с помощью Unitree SDK, чтобы захват соприкоснулся с поверхностью томата (как показано на Рисунке 18b). Затем захват активировался, и томат перемещался в сторону захвата. Когда томат был собран в захват, пальцы захвата блокировались, и рука робота управлялась для движения назад, чтобы отделить томат от ветки. Для поддержания податливости использовался контроллер (показанный на Рисунке 20). В контроллере податливости ПИД-регулятор использовался в управлении движением для привода трех звеньев захвата к желаемым траекториям 𝜃𝑑𝑖, 𝑖=1,2,3 в то же время. Реальные углы и угловые скорости звеньев измерялись энкодерами. Учитывая, что спелые томаты обычно мягкие, импедансный контроллер был введен как прямая связь управления движением для регулировки скорости конца каждого звена. Фактическая сила между захватом и томатом задавалась датчиком давления; следовательно, захват собирал фрукт с соответствующей силой в соответствии с скорректированной угловой скоростью. Учитывая связь между томатом и веткой, захват управлялся для приложения силы 6 Н к томату, а скорость ролика была установлена на 120 об/мин. Во время эксперимента записывались процент успеха и процент повреждений для оценки производительности сбора. После эксперимента измерялись диаметр и количество томатов.

Рисунок 18. Установка предложенного захвата в Эксперименте №3. (a) Задача сбора томатов в упрощенном лабораторном сценарии. (b) Три основных этапа в задаче сбора томатов.

Рисунок 19. Блок-схема управления рукой робота на основе камеры глубины.

Рисунок 20. Схема контроля податливости захвата. 𝜃𝑑, 𝜃𝑚 и 𝜃 — желаемый, измеренный и фактический углы звена соответственно. 𝑒𝜃 — ошибка угла. 𝑓𝑑 и 𝑓𝑚 — желаемая и измеренная силы. 𝑒𝑓 — ошибка силы.

3.3.2. Результаты и обсуждение

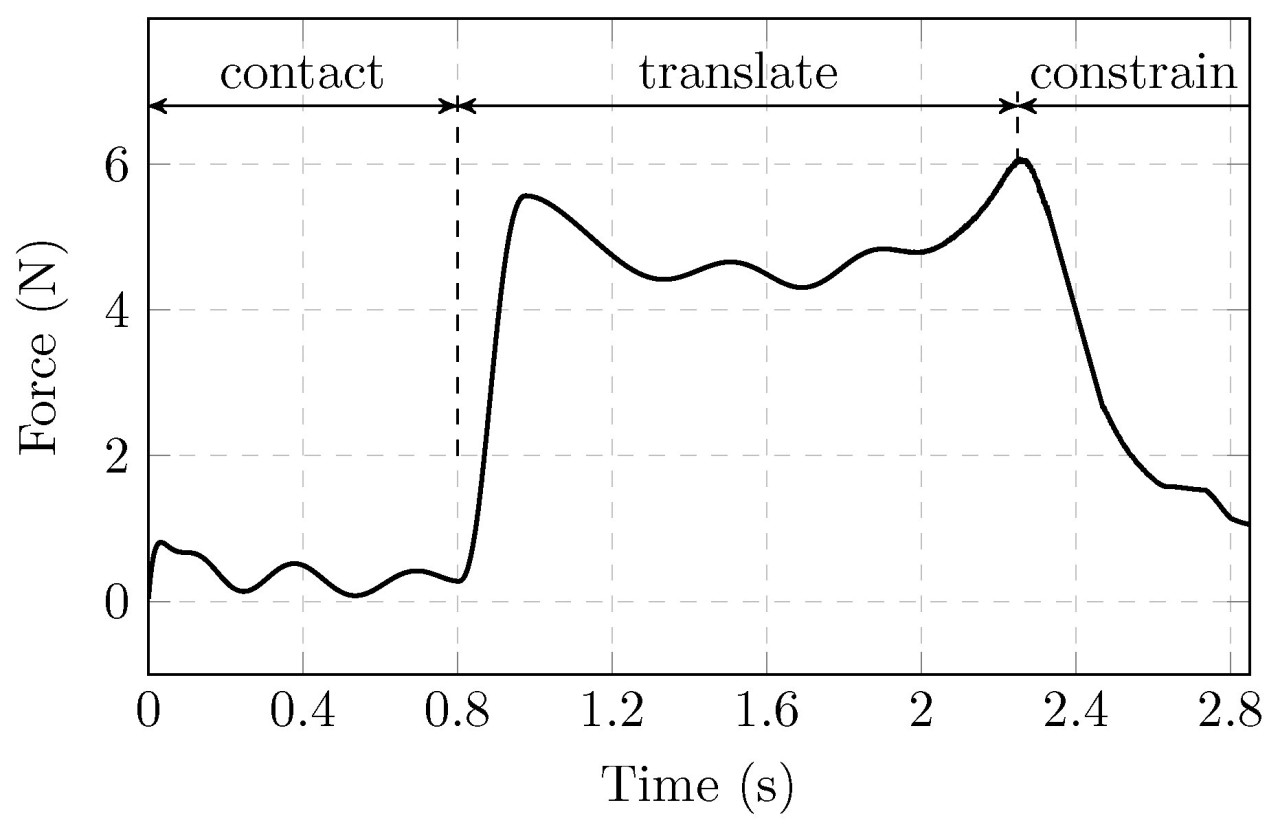

Типичная сила взаимодействия, записанная в эксперименте, показана на Рисунке 21. На стадии контакта регистрируется небольшая fluctuating сила, что может быть из-за неровной поверхности ролика. Затем, по мере перемещения фрукта, сила устойчиво увеличивается, пока не достигает установленного значения и остается в определенном диапазоне. Когда фрукт полностью ограничен, сила постепенно падает.

Рисунок 21. Типичная сила взаимодействия, записанная в Эксперименте №3.

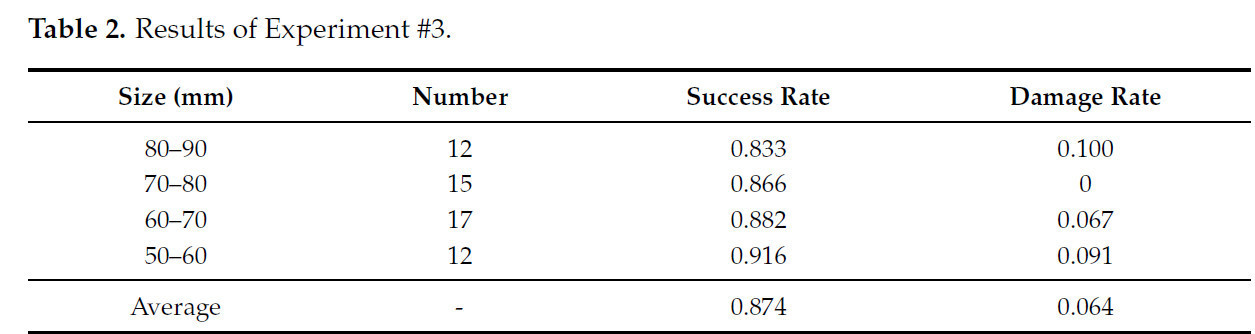

Всего в этом эксперименте было зарегистрировано 56 томатов с четырьмя диапазонами диаметров. Результаты эксперимента (показанные в Таблице 2. Результаты Эксперимента №3) указывают, что средний процент успеха составляет 0,874, что близко к Эксперименту №2 Раунд 1 (0,876). До того как быть полностью перемещенными в захват, четыре томата были замечены отделяющимися от ветвей и падающими на стол. Это показало, что связи между томатами и ветвями были не полностью надежными после транспортировки из теплицы в лабораторию. Три томата не были успешно отделены от ветвей, возможно, из-за различий в зрелости томатов. Кроме того, три томата были замечены поврежденными. Средний процент повреждений был рассчитан как 0,064. Были две причины: (1) попытки сбора были неадекватными, и (2) большая сила была приложена к томату, чтобы разорвать связывающую силу между томатом и веткой.

4. Выводы

Проектирование, анализ и оценка активного роботизированного захвата для работы со сферическими фруктами были представлены в этой статье. Его механическая конструкция, возможности измерения силы, модель взаимодействия "захват-фрукт" и оценочные эксперименты были последовательно продемонстрированы. Захват в основном включает основание, блок управления, мягкую мембрану и три пальца. Каждый палец состоит из умного привода, звена и блока активного ролика. При контакте с фруктом умный привод прикладывает к нему силу, а активный ролик вращается с заданной скоростью. Затем фрукт может быть перемещен в захват за счет силы трения, достигая низкого процента повреждений и стабильной обработки фрукта. Датчик давления, интегрированный в активный ролик, используется для измерения силы, что значительно улучшает податливость захвата. Для проверки эффективности предложенного захвата были разработаны и проведены три эксперимента. Эксперимент №1 состоял из двух раундов и был разработан для оценки возможностей захвата по манипулированию и влияния скорости ролика (𝜔) и крутящего момента привода (𝜏) на производительность захвата. Результаты первого и второго раундов указали, что 𝐺𝑊𝑚𝑎𝑥 показал четкую восходящую тенденцию с увеличением 𝜏, в то время как увеличение 𝐺𝑊𝑚𝑎𝑥 было ограничено по мере увеличения 𝜔. Для пластиковых шаров диаметром 60, 70 и 80 мм 𝐺𝑊𝑚𝑎𝑥 составил 662, 1038 и 2077 г соответственно. Эксперимент №2 был разработан для проверки устойчивости захвата к позиционным смещениям. Результаты показали, что когда вертикальное смещение и горизонтальное смещение составляли 12 мм, средние проценты неудач были 8% и 6,67% соответственно. Средний процент неудач составил только 4% при двустороннем смещении 6-6 мм. Эксперимент №3 был разработан для проверки производительности захвата при сборе в упрощенном лабораторном сценарии. Предложенный захват мог достичь среднего процента успеха 0,874 и среднего процента повреждений 0,064.

Будущая работа включает (1) тестирование и калибровку датчика давления в активном ролике для обеспечения точного и последовательного измерения силы в различных условиях окружающей среды, (2) оптимизацию силиконовой мембраны для баланса гибкости и долговечности для разных типов фруктов, (3) использование силиконовых материалов с более высоким коэффициентом трения для достижения более высокой устойчивости к позиционному смещению, и (4) проведение экспериментов в более сложных композициях ветвей или сценариях сгруппированных фруктов для проверки фактической производительности захвата.

Ссылки

1. Oguntibeju, O.; Truter, E.; Esterhuyse, A. The role of fruit and vegetable consumption in human health and disease prevention. Diabetes Mellit.-Insights Perspect. 2013, 3, 172–180. [Google Scholar]

2. Zhou, H.; Wang, X.; Au, W.; Kang, H.; Chen, C. Intelligent robots for fruit harvesting: Recent developments and future challenges. Precis. Agric. 2022, 23, 1856–1907. [Google Scholar] [CrossRef]

3. Ren, X.; Huang, B.; Yin, H. A review of the large-scale application of autonomous mobility of agricultural platform. Comput. Electron. Agric. 2023, 206, 107628. [Google Scholar] [CrossRef]

4. Oliveira, L.F.; Moreira, A.P.; Silva, M.F. Advances in agriculture robotics: A state-of-the-art review and challenges ahead. Robotics 2021, 10, 52. [Google Scholar] [CrossRef]

5. Birrell, S.; Hughes, J.; Cai, J.Y.; Iida, F. A field-tested robotic harvesting system for iceberg lettuce. J. Field Robot. 2020, 37, 225–245. [Google Scholar] [CrossRef]

6. Droukas, L.; Doulgeri, Z.; Tsakiridis, N.L.; Triantafyllou, D.; Kleitsiotis, I.; Mariolis, I.; Giakoumis, D.; Tzovaras, D.; Kateris, D.; Bochtis, D. A Survey of Robotic Harvesting Systems and Enabling Technologies. J. Intell. Robot. Syst. 2023, 107, 21. [Google Scholar] [CrossRef] [PubMed]

7. Au, W.; Zhou, H.; Liu, T.; Kok, E.; Wang, X.; Wang, M.; Chen, C. The Monash Apple Retrieving System: A review on system intelligence and apple harvesting performance. Comput. Electron. Agric. 2023, 213, 108164. [Google Scholar] [CrossRef]

8. Li, Z.; Yuan, X.; Wang, C. A review on structural development and recognition–localization methods for end-effector of fruit–vegetable picking robots. Int. J. Adv. Robot. Syst. 2022, 19, 17298806221104906. [Google Scholar] [CrossRef]

9. Kakogawa, A.; Kaizu, Y.; Ma, S. Sensor-Less and Control-Less Underactuated Grippers With Pull-In Mechanisms for Grasping Various Objects. Front. Robot. AI 2021, 8, 631242. [Google Scholar] [CrossRef]

10. Yuan, S.; Shao, L.; Yako, C.L.; Gruebele, A.; Salisbury, J.K. Design and control of roller grasper v2 for in-hand manipulation. In Proceedings of the 2020 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Las Vegas, NV, USA, 24 October 2020–24 January 2021; pp. 9151–9158. [Google Scholar]

11. Zhang, B.; Xie, Y.; Zhou, J.; Wang, K.; Zhang, Z. State-of-the-art robotic grippers, grasping and control strategies, as well as their applications in agricultural robots: A review. Comput. Electron. Agric. 2020, 177, 105694. [Google Scholar] [CrossRef]

12. Liu, C.H.; Chiu, C.H.; Chen, T.L.; Pai, T.Y.; Chen, Y.; Hsu, M.C. A soft robotic gripper module with 3D printed compliant fingers for grasping fruits. In Proceedings of the 2018 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM), Auckland, New Zealand, 9–12 July 2018; pp. 736–741. [Google Scholar]

13. Russo, M.; Ceccarelli, M.; Corves, B.; Hüsing, M.; Lorenz, M.; Cafolla, D.; Carbone, G. Design and test of a gripper prototype for horticulture products. Robot. Comput.-Integr. Manuf. 2017, 44, 266–275. [Google Scholar] [CrossRef]

14. Silwal, A.; Davidson, J.R.; Karkee, M.; Mo, C.; Zhang, Q.; Lewis, K. Design, integration, and field evaluation of a robotic apple harvester. J. Field Robot. 2017, 34, 1140–1159. [Google Scholar] [CrossRef]

15. Yaguchi, H.; Nagahama, K.; Hasegawa, T.; Inaba, M. Development of an autonomous tomato harvesting robot with rotational plucking gripper. In Proceedings of the 2016 IEEE/RSJ international conference on intelligent robots and systems (IROS), Daejeon, Republic of Korea, 9–14 October 2016; pp. 652–657. [Google Scholar]

16. Zhou, S.; Li, Y.; Wang, Q.; Lyu, Z. Integrated Actuation and Sensing: Toward Intelligent Soft Robots. Cyborg Bionic Syst. 2024, 5, 0105. [Google Scholar] [CrossRef] [PubMed]

17. Zhang, Z.; Fan, W.; Long, Y.; Dai, J.; Luo, J.; Tang, S.; Lu, Q.; Wang, X.; Wang, H.; Chen, G. Hybrid-Driven Origami Gripper with Variable Stiffness and Finger Length. Cyborg Bionic Syst. 2024, 5, 0103. [Google Scholar] [CrossRef] [PubMed]

18. Yuan, S.; Epps, A.D.; Nowak, J.B.; Salisbury, J.K. Design of a roller-based dexterous hand for object grasping and within-hand manipulation. In Proceedings of the 2020 IEEE International Conference on Robotics and Automation (ICRA), Paris, France, 31 May–31 August 2020; pp. 8870–8876. [Google Scholar]

19. Ma, R.R.; Dollar, A.M. In-hand manipulation primitives for a minimal, underactuated gripper with active surfaces. In International Design Engineering Technical Conferences and Computers and Information in Engineering Conference; American Society of Mechanical Engineers: New York, NY, USA, 2016; Volume 50152, p. V05AT07A072. [Google Scholar]

20. Vita Ostuni, B.M.; Grazioso, S.; Caporaso, T.; Lanzotti, A. Design and Testing of a Single-Tentacle Soft Gripper with an Embedded Suction Cup. Procedia CIRP 2024, 125, 337–342. [Google Scholar] [CrossRef]

21. Hohimer, C.J.; Wang, H.; Bhusal, S.; Miller, J.; Mo, C.; Karkee, M. Design and field evaluation of a robotic apple harvesting system with a 3D-printed soft-robotic end-effector. Trans. ASABE 2019, 62, 405–414. [Google Scholar] [CrossRef]

22. Xie, M.; Zhu, M.; Yang, Z.; Okada, S.; Kawamura, S. Flexible self-powered multifunctional sensor for stiffness-tunable soft robotic gripper by multimaterial 3D printing. Nano Energy 2021, 79, 105438. [Google Scholar] [CrossRef]

23. Wang, Z.; Or, K.; Hirai, S. A dual-mode soft gripper for food packaging. Robot. Auton. Syst. 2020, 125, 103427. [Google Scholar] [CrossRef]

24. Park, W.; Seo, S.; Bae, J. A hybrid gripper with soft material and rigid structures. IEEE Robot. Autom. Lett. 2018, 4, 65–72. [Google Scholar] [CrossRef]

25. Chen, K.; Li, T.; Yan, T.; Xie, F.; Feng, Q.; Zhu, Q.; Zhao, C. A soft gripper design for apple harvesting with force feedback and fruit slip detection. Agriculture 2022, 12, 1802. [Google Scholar] [CrossRef]

26. Shintake, J.; Cacucciolo, V.; Floreano, D.; Shea, H. Soft robotic grippers. Adv. Mater. 2018, 30, 1707035. [Google Scholar] [CrossRef] [PubMed]

27. Jo, Y.; Park, Y.; Son, H.I. A suction cup-based soft robotic gripper for cucumber harvesting: Design and validation. Biosyst. Eng. 2024, 238, 143–156. [Google Scholar] [CrossRef]

28. Koivikko, A.; Drotlef, D.M.; Dayan, C.B.; Sariola, V.; Sitti, M. 3D-Printed Pneumatically Controlled Soft Suction Cups for Gripping Fragile, Small, and Rough Objects. Adv. Intell. Syst. 2021, 3, 2100034. [Google Scholar] [CrossRef]

29. Krahn, J.M.; Fabbro, F.; Menon, C. A soft-touch gripper for grasping delicate objects. IEEE/ASME Trans. Mechatronics 2017, 22, 1276–1286. [Google Scholar] [CrossRef]

30. Li, S.; Stampfli, J.J.; Xu, H.J.; Malkin, E.; Diaz, E.V.; Rus, D.; Wood, R.J. A vacuum-driven origami “magic-ball” soft gripper. In Proceedings of the 2019 International Conference on Robotics and Automation (ICRA), Montreal, QC, Canada, 20–24 May 2019; pp. 7401–7408. [Google Scholar]

31. Song, S.; Drotlef, D.M.; Son, D.; Koivikko, A.; Sitti, M. Adaptive Self-Sealing Suction-Based Soft Robotic Gripper. Adv. Sci. 2021, 8, 2100641. [Google Scholar] [CrossRef] [PubMed]

32. D’Avella, S.; Sundaram, A.M.; Friedl, W.; Tripicchio, P.; Roa, M.A. Multimodal Grasp Planner for Hybrid Grippers in Cluttered Scenes. IEEE Robot. Autom. Lett. 2023, 8, 2030–2037. [Google Scholar] [CrossRef]

33. Shea, H.; Shintake, J.; Floreano, D. Soft Compliant Gripper for Safe Manipulation of Extremely Fragile Objects. Technical Report; Springer Nature: Lausanne, Switzerland, 2016. [Google Scholar]

34. Pettersson, A.; Davis, S.; Gray, J.O.; Dodd, T.J.; Ohlsson, T. Design of a magnetorheological robot gripper for handling of delicate food products with varying shapes. J. Food Eng. 2010, 98, 332–338. [Google Scholar] [CrossRef]

35. Tsugami, Y.; Barbié, T.; Tadakuma, K.; Nishida, T. Development of universal parallel gripper using reformed magnetorheological fluid. In Proceedings of the 2017 11th Asian control conference (ASCC), Gold Coast, Australia, 17–20 December 2017; pp. 778–783. [Google Scholar]

36. Cacucciolo, V.; Shea, H.; Carbone, G. Peeling in electroadhesion soft grippers. Extrem. Mech. Lett. 2022, 50, 101529. [Google Scholar] [CrossRef]

37. Sîrbu, I.D.; Bolignari, M.; D’Avella, S.; Damiani, F.; Agostini, L.; Tripicchio, P.; Vertechy, R.; Pancheri, L.; Fontana, M. Adhesion State Estimation for Electrostatic Gripper Based on Online Capacitance Measure. Actuators 2022, 11, 283. [Google Scholar] [CrossRef]

38. Hu, F.; Liu, Y. A magneto-elastica reinforced elastomer makes soft robotic grippers. Sens. Actuators A Phys. 2024, 379, 115977. [Google Scholar] [CrossRef]

Zhu H, Qin H, Qiu Z, Chen X, Xue J, Gu X, Lu M. A Compliant Active Roller Gripper with High Positional Offset Tolerance for Delicate Spherical Fruit Handling. Agriculture. 2025; 15(2):220. https://doi.org/10.3390/agriculture15020220

Перевод статьи «A Compliant Active Roller Gripper with High Positional Offset Tolerance for Delicate Spherical Fruit Handling» авторов Zhu H, Qin H, Qiu Z, Chen X, Xue J, Gu X, Lu M., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)