Разделение и сотрудничество: архитектура системы Интернета вещей на основе интеллектуального шлюза для переработки мяса

Сложный многоэтапный процесс переработки мяса включает в себя такие критические этапы, как убой, охлаждение, разделка, упаковка, складирование и логистика. Каждое звено технологической цепи существенно влияет на качество и питательную ценность конечного мясного продукта. Для решения основных проблем мясоперерабатывающей промышленности, включая неоднородность устройств, несовершенство моделей, быстро растущие потребности в анализе данных и ограничения облачных вычислений, в данном исследовании предлагается архитектура Интернета вещей (IoT). Данная архитектура построена вокруг концепции интеллектуального шлюза с разделением функций и совместной интеллектуальной проверки качества мяса на границе сети и в облаке. В качестве примера используется определение свежести свинины.

Аннотация

В данной работе разработана высокоточная и легковесная модель для определения свежести свинины путем оптимизации модели MobileNetV3 с использованием механизма Efficient Channel Attention (ECA). Результаты экспериментов показывают, что точность модели на тестовой выборке составляет 99,8% со значением функции потерь 0,019. На основе этих результатов в статье представлена экспериментальная платформа для определения свежести свинины в реальном времени, реализованная путем развертывания модели на интеллектуальном шлюзе. Платформа демонстрирует стабильную работу: пиковое использование памяти моделью не превышает 600 МБ, средняя загрузка ЦП составляет менее 20%, а время внутреннего отклика шлюза не превышает 100 мс.

1. Введение

Мировое производство мяса демонстрирует устойчивую тенденцию к росту: по данным Продовольственной и сельскохозяйственной организации Объединенных Наций (ФАО), в 2024 году ожидается, что его объём достигнет 371 миллиона тонн (в убойном весе). Чтобы удовлетворить растущий спрос на мясо, мясоперерабатывающая промышленность сталкивается со значительными трудностями, требующими инновационных технологических решений и эффективных стратегий контроля качества.

Переработка мяса представляет собой сложный многоступенчатый процесс, включающий такие ключевые этапы, как убой, охлаждение, разделка, упаковка, складирование и логистика [ 1 ]. Традиционная переработка мяса в значительной степени опирается на ручные операции, что часто приводит к высокой трудоемкости, длительности процессов и относительно низкой эффективности [ 2 ]. В контексте четвертой промышленной революции (Индустрия 4.0) технологии автоматизации широко используются в переработке скота. Внедрение инновационных технологий, таких как механическая разделка, интеллектуальное обнаружение и автоматическая обвалка, может существенно улучшить качество продукта, выход и эффективность обработки, предоставляя новые возможности для устойчивого развития отрасли [ 3 , 4 , 5 ]. По мере повышения уровня автоматизации оборудование в цепочке переработки мяса представляет разнообразные характеристики, используя различные аппаратные интерфейсы и протоколы связи, такие как Modbus, RS485, RS232, OPC, TCP, различные типы ПЛК и ZigBee. Эта неоднородность значительно увеличивает сложность сбора данных о переработке мяса и интеграции устройств и становится серьезным препятствием для достижения полной взаимосвязанности [ 6 , 7 , 8 , 9 ].

С быстрым развитием технологии IoT ее применение в области переработки пищевых продуктов становится все более распространенным, играя ключевую роль в повышении эффективности производства и качества продукции [ 10 , 11 , 12 ]. Системы IoT могут выполнять несколько функций, таких как сбор данных, мониторинг в реальном времени, точный контроль и аварийную сигнализацию за счет интеграции датчиков, коммуникационных сетей и технологий анализа данных [ 13 ]. Джагтап и Рахимифард [ 14 ] предложили инновационную систему мониторинга пищевых отходов, посредством которой пищевые фабрики оцифровывают свое производство с помощью цифровых систем отслеживания пищевых отходов для сокращения отходов. Мухаммад и др. [ 15 ] облегчили мониторинг в реальном времени технологического оборудования, такого как печи, миксеры, сушилки и конвейеры, с помощью технологии IoT. Однако по сравнению с другими областями переработки пищевых продуктов применение IoT в мясоперерабатывающей промышленности все еще находится на стадии инноваций и изменений и не имеет идеального, комплексного решения [ 16 ].

В производственных средах переработки мяса шлюзы Интернета вещей играют важную роль [ 17 ]. Шлюзы — это не только мост между полевыми устройствами и приложениями верхнего уровня, но и жизненно важный узел для реализации взаимодействия гетерогенных систем. В то же время спрос на обработку и анализ данных в мясоперерабатывающей промышленности привел к появлению широкого спектра приложений для технологий компьютерного зрения и искусственного интеллекта. Разработка более эффективных алгоритмических моделей может способствовать быстрой и точной идентификации посторонних предметов, качества мяса и формы [ 18 , 19 , 20 ]. Тахери-Гараванд и др. [ 21 ] предложили надежный, быстрый, неразрушающий и онлайн-метод оценки свежести курицы, объединяющий методы компьютерного зрения и искусственного интеллекта. Гонсалвес и др. [ 22 ] использовали два метода сегментации, Superpixel + CNN и SegNet, направленные на распознавание областей туш на изображениях мяса. [ 23 ] использовали гиперспектральные отражательные изображения и машинное обучение для обнаружения инородных объектов, встроенных в мясо. Однако современное интеллектуальное обнаружение обычно полагается на облачные вычисления для обработки и анализа данных, и эта традиционная централизованная модель обработки облачных вычислений страдает от таких ограничений, как задержка ответа, давление на полосу пропускания и энергоэффективность, которые не могут удовлетворить потребность в обработке в режиме реального времени. Спрос в режиме реального времени привел к развитию периферийных вычислений, модели, которая делает акцент на обработке данных на периферии сети, близко к источнику данных [ 24 , 25 ]. Периферийные вычисления эффективно смягчают вышеуказанные проблемы, децентрализуя часть вычислительной мощности и емкости хранения на периферию сети, предоставляя новый технический путь для применения систем Интернета вещей в мясоперерабатывающей промышленности.

Интеллектуальный шлюз не только наследует основные функции традиционного шлюза, но и включает в себя возможности периферийных вычислений и машинного обучения, а также способен обрабатывать и анализировать данные в режиме реального времени непосредственно на источнике. Данное исследование посвящено технологии интеллектуального шлюза, которая призвана решить многочисленные проблемы, с которыми сталкивается мясоперерабатывающая промышленность в приложениях Интернета вещей, такие как неоднородность устройств, отсутствие моделирования на фоне растущего спроса на аналитику данных и ограничения облачных вычислений.

2. Предлагаемая архитектура

2.1. Интеллектуальный шлюз с модульной развязанной конструкцией

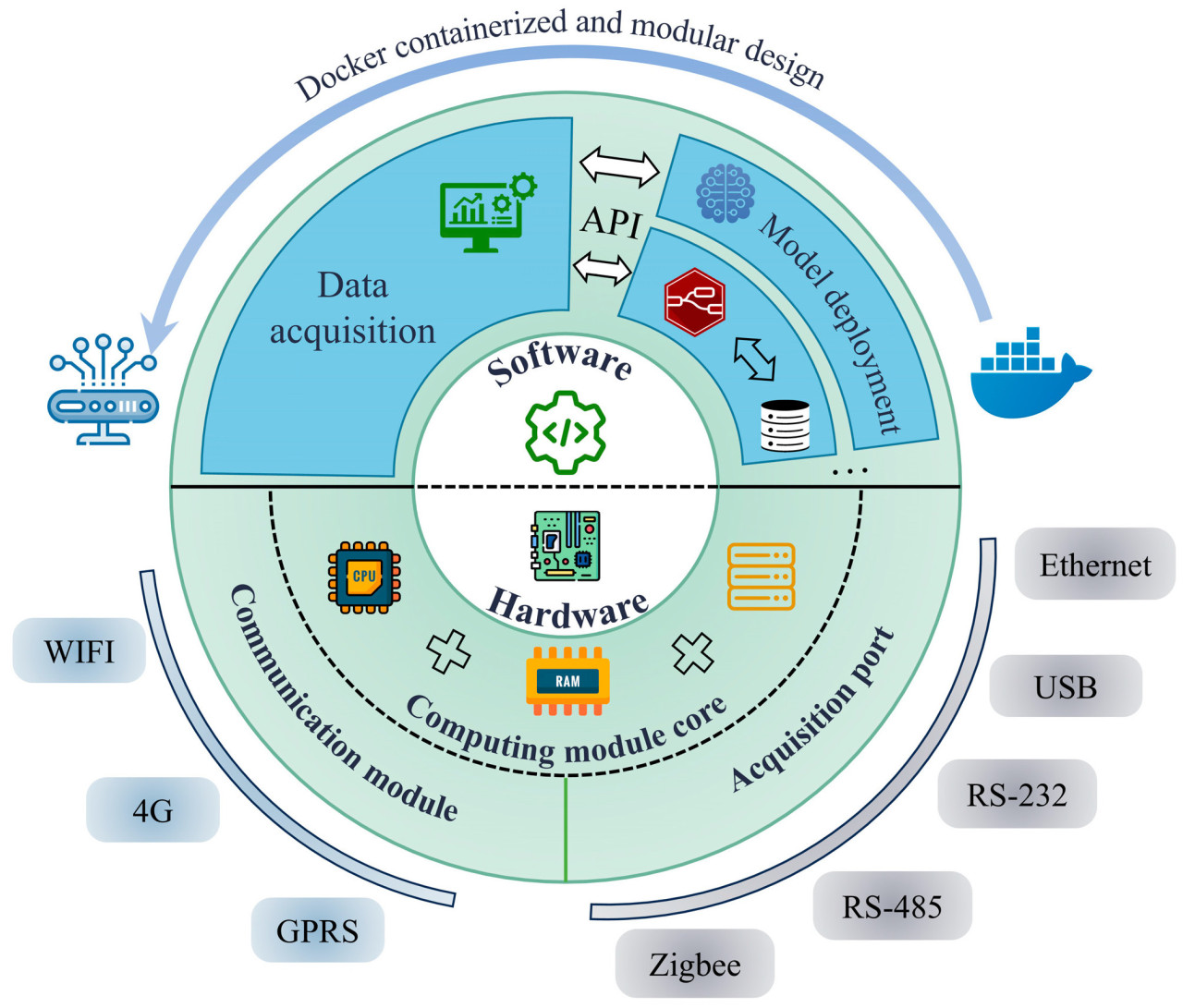

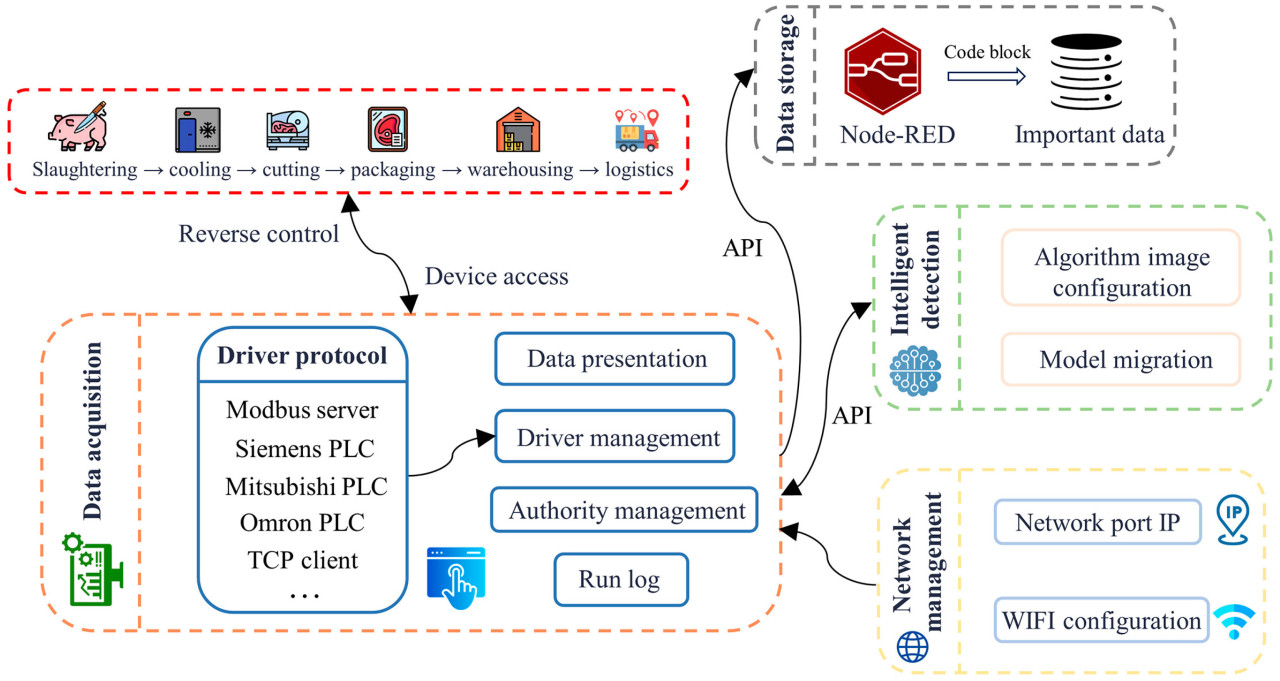

В данном исследовании предлагается схема интеллектуального шлюза с модульной развязанной конструкцией ( рисунок 1 ). Интеллектуальный шлюз определяет функции, интерфейсы и параметры системы как на программном, так и на аппаратном уровне, стремясь повысить гибкость, масштабируемость и удобство обслуживания системы.

Рисунок 1. Схематическая диаграмма интеллектуального шлюза.

На программном уровне применение технологии контейнеризации является ключевой особенностью данного решения, где различные функциональные приложения, такие как сбор данных, интеллектуальное обнаружение, хранение данных и управление сетью, инкапсулируются в независимые контейнеры. Каждый контейнер взаимодействует друг с другом через API в соответствии с требованиями, реализуя разделение и гибкое комбинирование функциональных приложений. Стремясь к диверсификации характеристик протоколов устройств в цепочке переработки мяса, внутренний драйвер сбора данных использует модульную конструкцию. Такая конструкция позволяет драйверу служить управляемым активом для пользователя, а также гибко реагировать на потребности различных процессов переработки мяса. Уровень шлюза решает проблему несоответствия форматов данных между различными устройствами и обеспечивает унифицированный интерфейс данных для приложений верхнего уровня посредством преобразования и стандартизации данных. Внедрение технологии контейнеризации значительно снижает сложность развертывания и обслуживания.

На аппаратном уровне интеллектуальный шлюз использует модульную конструкцию, состоящую из основной платы и базовой платы. Основная плата объединяет основные вычислительные и коммуникационные функции, а базовая плата отвечает за драйвер, предоставляя различные интерфейсы и расширенные функции для различных сегментов мясопереработки. Такая многокомбинационная конструкция позволяет системе быстро адаптироваться к различным аппаратным требованиям, одновременно снижая общие затраты на разработку и обслуживание.

2.2. Интеллектуальное обнаружение с использованием совместной работы Edge-Cloud

Технологии искусственного интеллекта обладают огромным потенциалом для повышения производительности мясопереработки, качества продукции и безопасности производства. Предлагаемая в данном исследовании интеллектуальная система инспекции всей цепочки производства мяса, основанная на взаимодействии периферийных и облачных технологий, сочетает в себе преимущества периферийных и облачных вычислений, обеспечивая мощную техническую поддержку для реализации эффективного и высокоточного онлайн-контроля на протяжении всей технологической цепочки. Это эффективно преодолевает ограничения традиционной модели облачных вычислений в сфере мясопереработки.

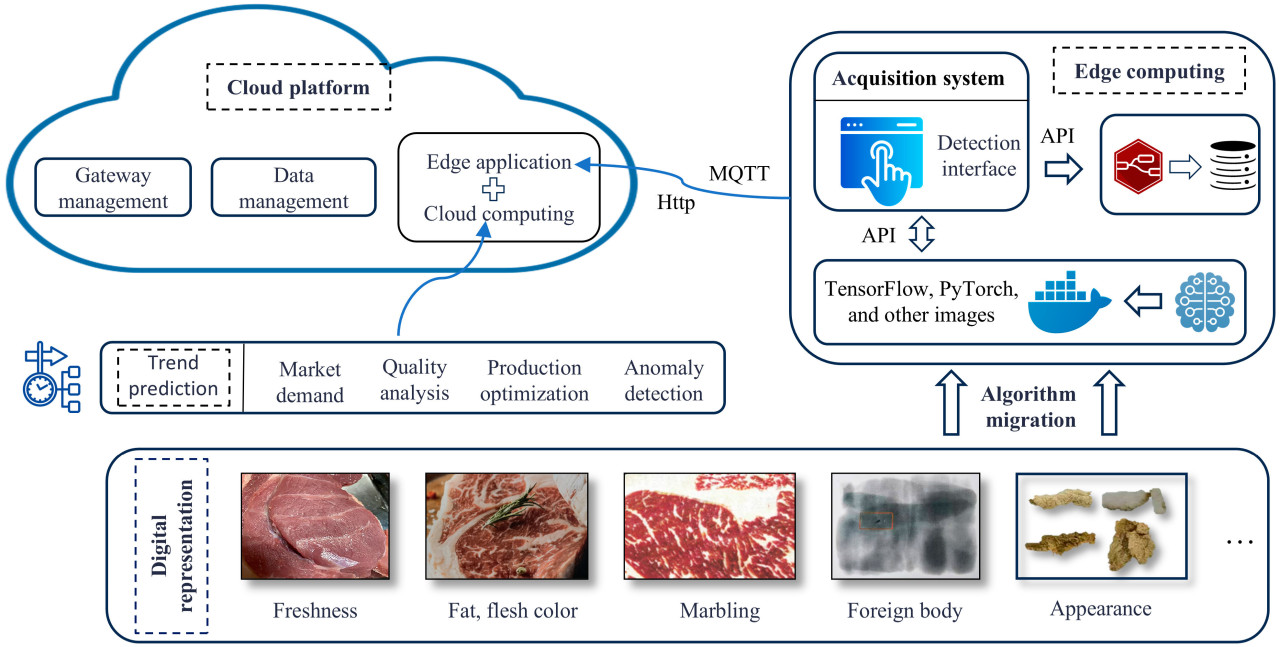

Как показано на рисунке 2 , качество и безопасность мясных продуктов определяются несколькими ключевыми факторами. Свежесть мяса – основной показатель качества, напрямую влияющий на вкус, аромат и срок годности. Цвет жира и мяса, а также мраморность, играют важную роль в сенсорной оценке потребителями, определяя внешний вид продукта, его привлекательность и востребованность на рынке. Кроме того, предотвращение и контроль посторонних примесей имеют решающее значение для обеспечения безопасности пищевых продуктов, поскольку загрязняющие вещества могут иметь самые разные источники, включая поставщиков, окружающую среду, процесс приготовления, ингредиенты, инструменты, упаковку, персонал и логистику.

Рисунок 2. Интеллектуальное обнаружение с совместным использованием стороннего облака.

Для эффективного выявления и контроля этих критических факторов качества и безопасности необходимо создать комплексную систему управления качеством. Эта система должна опираться не только на передовое испытательное оборудование и приборы, но и на систему обработки данных в режиме реального времени, включающую высоконадежные алгоритмы искусственного интеллекта. Контейнерный интеллектуальный шлюз, предложенный в данном исследовании, представляет собой идеальную платформу для достижения этой цели. В соответствии с конкретными требованиями предприятий по производству мяса, интеллектуальный шлюз может гибко развертывать соответствующие алгоритмы проверки на базе ИИ с помощью таких фреймворков, как TensorFlow 2.15.0 или PyTorch 1.10. При этом эти контейнеры алгоритмов бесперебойно работают с интерфейсом системы сбора данных через стандартизированный API-интерфейс. Модуль определения свежести в интеллектуальном шлюзе может напрямую передавать изображения мяса, полученные промышленными камерами, в соответствующие контейнеры алгоритмов через API, реализуя обработку данных в режиме реального времени с точностью до миллисекунд, обеспечивая своевременную обратную связь об отклонениях от нормы свежести на предприятии по переработке мяса, а также повышая эффективность и качество производства. Развертывание контейнерного алгоритма на базе периферии не только обеспечивает эффективное использование вычислительных ресурсов, но и позволяет осуществлять быстрый отклик и обработку в режиме реального времени, что соответствует строгим требованиям к своевременности интеллектуального обнаружения в процессе переработки мяса.

На уровне периферии интеллектуальный шлюз решает задачи обработки данных в режиме реального времени и интеллектуального анализа, отфильтровывает ключевую информацию и выполняет предварительную обработку, что значительно снижает нагрузку на сетевую передачу данных. При этом облачная платформа берет на себя важные функции агрегации данных, глубокого анализа и принятия глобальных решений. После предварительной проверки и обработки данные отправляются на облачную платформу через интеллектуальный шлюз. На облачной платформе передовые алгоритмы аналитики больших данных и искусственного интеллекта используются для выполнения сложных задач прогнозирования тенденций, таких как рыночный спрос, оптимизация производства, оценка качества и предупреждение об отклонениях. Облачная платформа может создавать многомерные параметрические модели анализа, которые интегрируют онлайн- и офлайн-данные о мясе из различных источников, охватывая сенсорные, физико-химические, микробиологические показатели и показатели безопасности. Это позволяет проводить комплексную оценку качества и классификации мяса на основе таких факторов, как цвет, запах, текстура, влажность, pH, содержание липидов, содержание белка, общее содержание бактерий, колиформ, сальмонелл и остатков антибиотиков. Кроме того, облачная платформа может анализировать и сравнивать исторические данные и информацию в режиме реального времени, используя анализ временных рядов и модели предупреждения об аномалиях. Это позволяет своевременно выявлять даже незначительные отклонения, такие как сбои в работе системы контроля температуры, снижение производительности оборудования и отклонения параметров обработки.

2.3. Архитектура Интернета вещей для мясопереработки

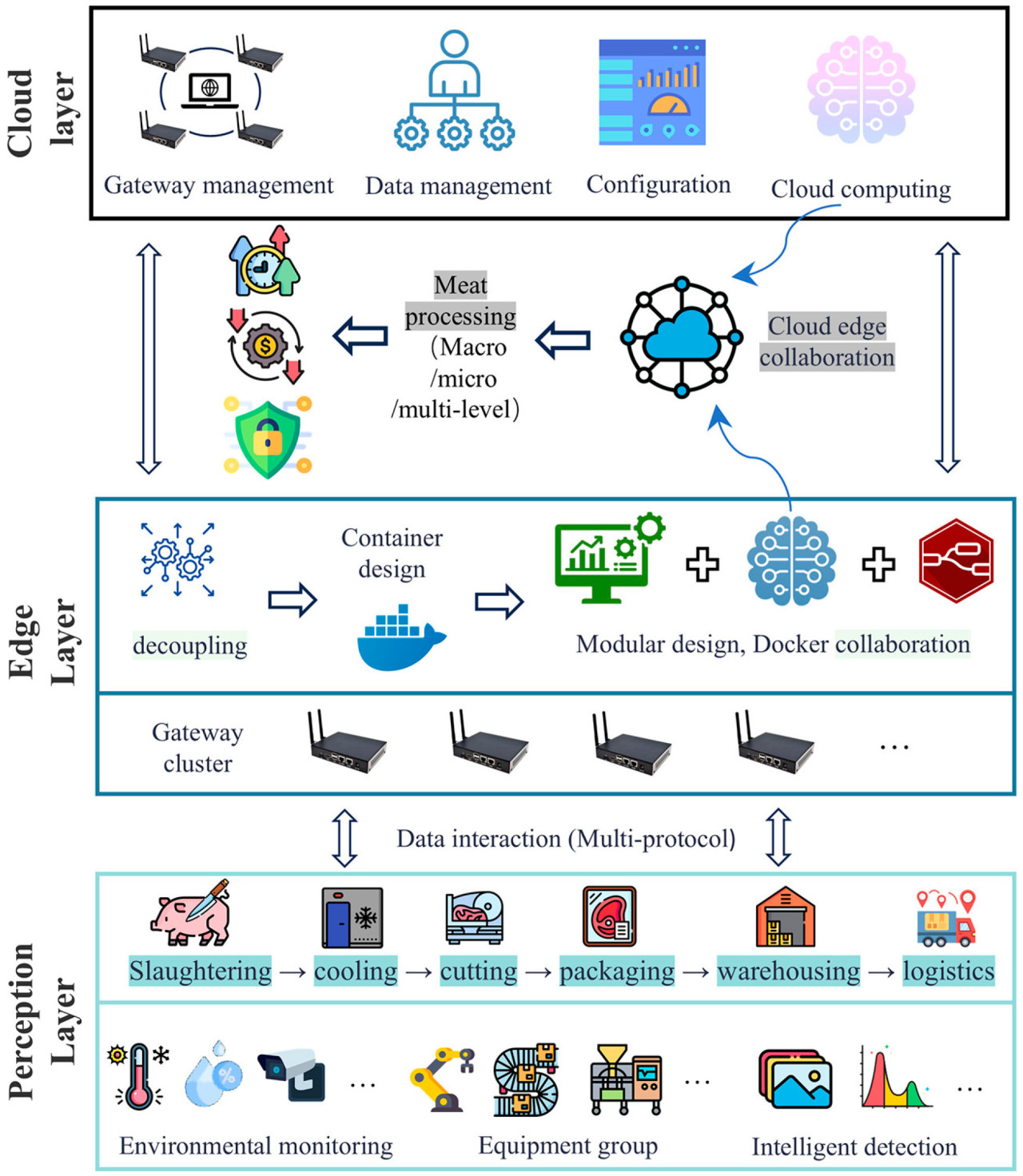

Архитектура Интернета вещей для мяса и мясопереработки, предложенная в данной статье, реализована на основе интеллектуального шлюза модульной конструкции разъединения, описанной выше, и интеллектуального обнаружения всей цепочки мяса в рамках синергии периферии и облака. Модель архитектуры Интернета вещей для мяса и мясопереработки представлена на рисунке 3 и может быть разделена на уровень восприятия, уровень периферии и уровень облака снизу вверх.

Рисунок 3. Архитектура Интернета вещей для переработки мяса.

(1) Слой восприятия

Сенсорный уровень является основой всей системы, состоящей из мониторинга окружающей среды, групп оборудования и интеллектуальных устройств обнаружения, предназначенных для контроля процесса переработки мяса. В ключевых звеньях убоя, охлаждения, разделки, упаковки, складирования и логистики датчики, такие как датчики температуры и влажности, а также камеры высокого разрешения, регистрируют изменения в технологической среде в режиме реального времени; производственное оборудование, такое как роботизированные манипуляторы, конвейерные ленты и операционные столы, непрерывно генерирует эксплуатационные данные; а интеллектуальные устройства обнаружения, такие как современные промышленные камеры, рентгеновские аппараты и гиперспектральные камеры, способны предоставлять обратную связь по изображениям и спектральным данным. Эти разнообразные сенсорные устройства работают вместе для сбора большого объема многомерных данных со всех этапов переработки мяса и передачи их в интеллектуальный шлюз, обеспечивая высококачественную информационную поддержку для последующего принятия интеллектуальных решений, точного контроля и управления качеством.

(2) Пограничный слой

Пограничный уровень состоит из кластеров интеллектуальных шлюзов, которые являются ключом ко всей системе. Каждый интеллектуальный шлюз обладает мощными вычислительными возможностями, способными фильтровать, сжимать и анализировать большие объемы многомерных данных на уровне датчиков в режиме реального времени. Интеллектуальный шлюз имеет разъединенную модульную конструкцию, которая позволяет гибко настраивать функциональные модули в соответствии с различными звеньями обработки и требованиями к проверке. Для удовлетворения требований реального времени к интеллектуальному обнаружению качества, формы и посторонних предметов пограничный уровень может быть объединен со сложными интеллектуальными сенсорными устройствами, создавать и развертывать соответствующие алгоритмические модели, анализировать собранные данные в режиме реального времени и оперативно реагировать на результаты. Кроме того, в многозвенном сценарии переработки мяса пограничный интеллектуальный шлюз играет роль администратора данных, который является одновременно владельцем данных и посетителем данных. Администратор шлюза может точно устанавливать права доступа к данным для различных сотрудников в соответствии с их обязанностями и потребностями, чтобы обеспечить безопасность данных и повысить эффективность работы.

(3) Облачный слой

Облачный уровень состоит из уровня восприятия и пограничного уровня и оснащен управлением шлюзом, управлением данными, большим экраном для настройки и облачными вычислениями. Пограничный уровень передает обработанные данные в облачный уровень через API. В облачном уровне мощные вычислительные ресурсы с передовыми алгоритмами и большими моделями дополнительно анализируют и обрабатывают эти данные для удовлетворения рыночного спроса, оптимизации производства, оценки качества и предупреждения об отклонениях. Облачный уровень анализирует онлайн и офлайн данные о мясе, создавая многомерную модель анализа параметров, и реализует оценку качества мяса по сенсорным, физико-химическим, микробиологическим показателям и показателям безопасности. Облачный уровень также может использовать исторические данные для выявления общих закономерностей переработки мяса, своевременного обнаружения незначительных отклонений и предоставления точных ранних предупреждений.

3. Материалы и методы

3.1. Общая настройка интеллектуального шлюза

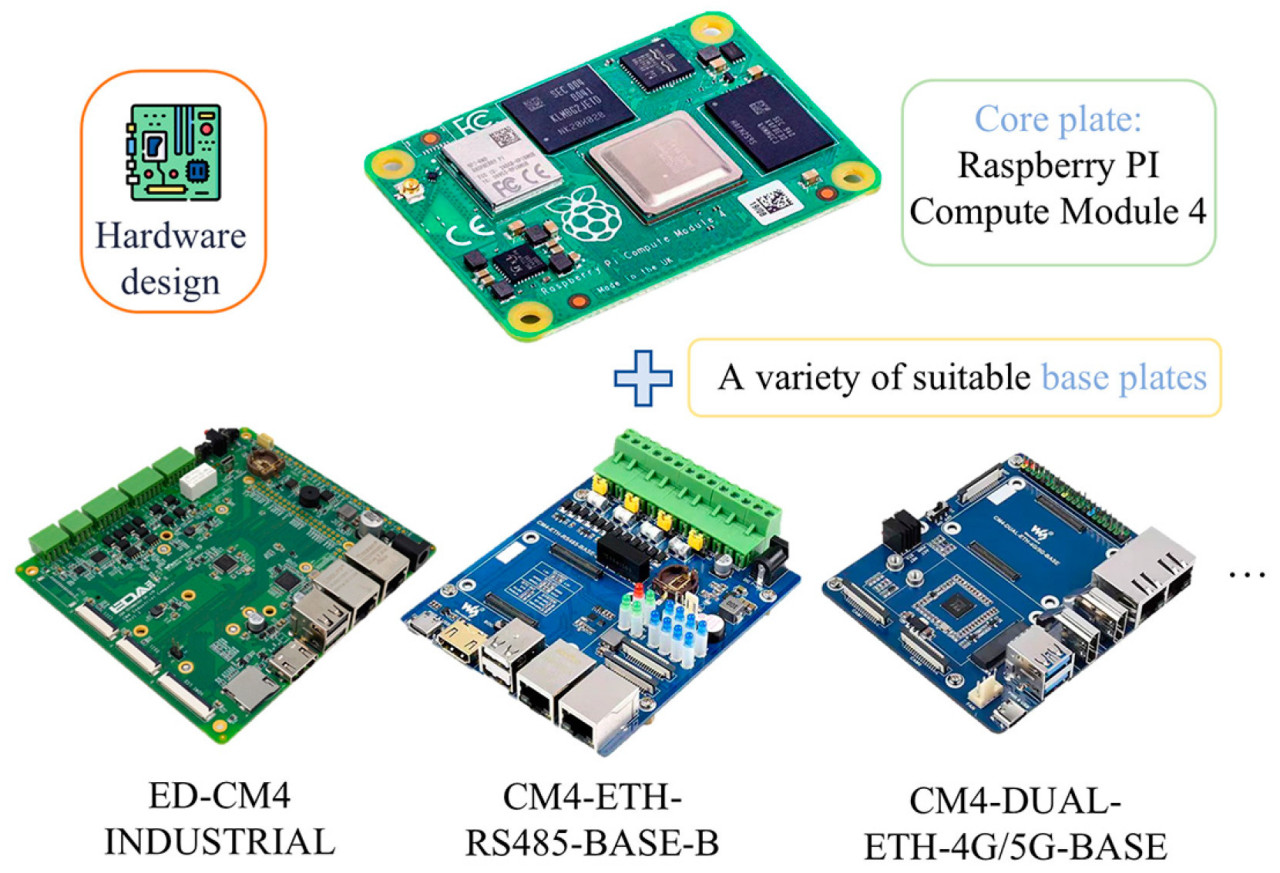

Raspberry Pi — это одноплатный компьютер (SBC) на базе архитектуры ARM, оснащённый операционной системой Linux, которая обеспечивает комплексные возможности обработки и анализа данных. Надёжная экосистема Linux позволяет запускать различные приложения, включая анализ данных, управление процессами и алгоритмы машинного обучения. Вычислительный модуль 4 (CM4) представляет собой промышленный вариант Raspberry Pi 4. По сравнению со стандартным Raspberry Pi 4, CM4 отличается более высокой плотностью интеграции и более компактным форм-фактором, исключая ненужные интерфейсы при сохранении основных вычислительных возможностей. Такая модульная конструкция позволяет исследователям настраивать необходимые функции с помощью настраиваемых базовых плат, эффективно предотвращая избыточность или недостаточность оборудования. Эта характеристика особенно хорошо подходит для сценариев переработки мяса в промышленных условиях, обеспечивая как функциональность системы, так и достаточную вычислительную мощность для задач обработки и анализа данных в реальном времени.

Интеллектуальное шлюзовое устройство, предложенное в данном исследовании, основано на базовой плате Raspberry PI CM4 (Raspberry Pi Foundation, Кембридж, Великобритания) и ряде базовых плат, применимых для различных сценариев, как показано на рисунке 4. ED-CM4 INDUSTRIA (Jingheng Electronic Technology, Шанхай, Китай) предоставляет ряд интерфейсов протоколов связи для удовлетворения различных потребностей сценариев переработки мяса. CM4-ETH-RS485-BASE-B (Waveshare, Шэньчжэнь, Китай) в основном оснащен 4-канальным интерфейсом 485 и двумя сетевыми портами, что применимо для подключения датчиков температуры и влажности на мясоперерабатывающих заводах, весов, упаковочного оборудования, систем мониторинга холодильной цепи и т. д. CM4-DUAL-ETH-4G/5G-BASE (Waveshare, Шэньчжэнь, Китай) в основном оснащен двумя портами Gigabit Ethernet и модулями 5G/4G, что подходит для сценариев мясоперерабатывающих заводов, где требуется высокоскоростное сетевое подключение и мобильная связь.

Рисунок 4. Схема комбинированного интеллектуального шлюза.

В этом эксперименте используется плата Raspberry Pi Compute Module 4 с базовой платой ED-CM4 INDUSTRIAL. Благодаря 8 ГБ оперативной памяти и 32 ГБ флэш-памяти eMMC система обладает более чем достаточными ресурсами для обработки больших объёмов данных и бесперебойной работы сложных алгоритмов периферийных вычислений. Этот объём памяти и хранилища также превышает потребности программных контейнеров, обеспечивая стабильную производительность и предоставляя пространство для будущего развития алгоритмов и требований к обработке данных.

Программное обеспечение интеллектуального шлюза использует стратегию операционной платформы и схему контейнерного развертывания для максимального разделения модулей. Платформа по существу состоит из контейнеров для сбора данных, интеллектуального обнаружения, хранения данных и управления сетью, а структура программной системы показана на рисунке 5. Контейнер сбора данных позволяет шлюзу выбирать различные драйверы протоколов на основе различных сценариев переработки мяса, собирать необработанную информацию, выполнять предварительную обработку и передавать ее на облачный уровень; контейнер интеллектуального обнаружения развертывает различные высоконадежные алгоритмы машинного обучения для выполнения анализа изображений мяса, спектров и других данных в реальном времени; контейнер хранения данных обеспечивает постоянное хранение важных производственных данных через блок низкого кода Node-RED; а контейнер управления сетью отвечает за управление маршрутизацией и балансировку нагрузки в системе.

Рисунок 5. Структура программных систем.

3.2. Определение свежести свинины и развертывание периметра

3.2.1 Сбор данных

В данном эксперименте шесть порций окорока из чёрной свиньи (а именно двуглавой мышцы бедра) были приобретены на рынке Наньвань Ин в районе Сюаньу города Нанкин, Китай. Образцы были получены от 6-месячных чёрных свиней весом 100 ± 5 кг и прошли 24-часовую выдержку в условиях холода. Образцы были оперативно доставлены в стерильную лабораторию в терморегулируемом контейнере (0–4 °C) для обеспечения стабильности и целостности качества свинины.

В лаборатории образцы свинины были случайным образом нарезаны стерильным хирургическим ножом на ломтики толщиной около 2 см, что обеспечило гладкую поверхность среза. В результате было получено 40 образцов, которые хранились по отдельности в стерилизованных самозапечатывающихся пакетах. Образцы хранились в течение 14 дней при контролируемой температуре (0–4 °C) и влажности (относительная влажность 85 ± 5%). Отбор проб проводился каждые 12 часов для получения изображений и определения физико-химических показателей свежести, включая значения TVB-N и pH [ 26 ], а также с учетом сенсорных факторов, таких как запах и цвет.

Содержание TVB-N измерялось с помощью полностью автоматического анализатора азота по Кьельдалю K1160F, а значения pH определялись с помощью портативного pH-метра Testo 206. В данном эксперименте определение свежести свинины на основе машинного зрения в первую очередь основывалось на таких признаках, как цвет, текстура и блеск. Вышеуказанные признаки преобразуются в векторы признаков посредством цифровой обработки изображений. Результаты сенсорной оценки показали, что обонятельных и визуальных оценок человека недостаточно для точного определения свежести свинины, особенно для различения свежих образцов от полусвежих. Учитывая ограничения методов сенсорной оценки, оценки запаха и цвета были включены только в качестве дополнительных вспомогательных показателей и не рассматривались как основные критерии определения свежести мяса.

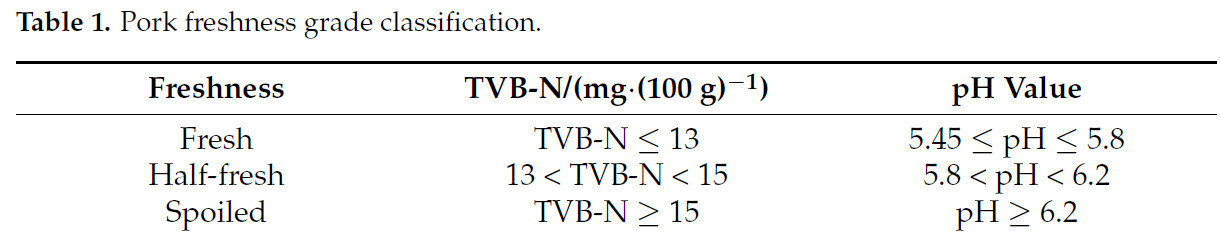

Если два выявленных показателя для образца относились к разным степеням свежести, окончательная степень свежести свинины определялась по более низкой степени. Например, если содержание TVB-N в образце было классифицировано как свежее, а значение pH – как полусвежее, образец соответственно классифицировался как полусвежее. Параметры сырой свинины с различными степенями свежести представлены в таблице 1. Температура и влажность в помещении для хранения фиксировались перед каждым отбором проб для обеспечения стабильности условий эксперимента.

Таблица 1. Классификация степеней свежести свинины.

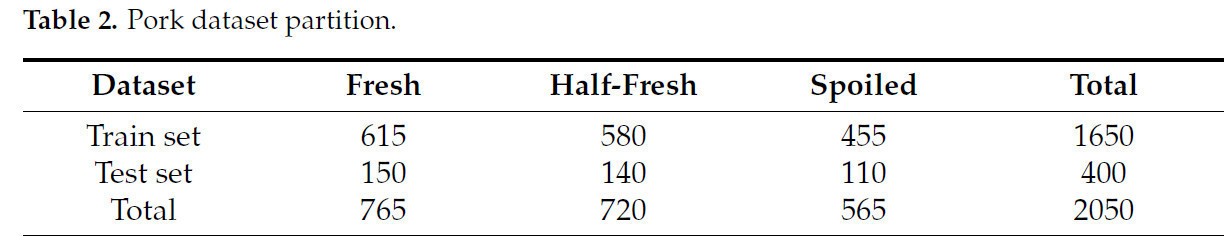

В период с 17 по 30 июня 2024 года исследовательская группа проводила систематический сбор изображений образцов свинины, используя методы многоракурсной съемки в различные моменты времени хранения, захватывая 6–8 изображений с разных углов (включая фронтальную, боковую и 45-градусную перспективы) на каждом интервале выборки, чтобы всесторонне запечатлеть тонкие изменения стадий свежести мяса. Всего было собрано 2050 высококачественных изображений, включая 765 изображений свежего мяса, 720 изображений полусвежего мяса и 565 изображений испорченного мяса, которые были разделены на обучающие и тестовые наборы в приблизительном соотношении 8:2. Набор данных о свежести свинины показан в Таблице 2. Учитывая тонкие визуальные различия между свежим и полусвежим мясом, исследовательская группа намеренно увеличила количество выборки для этих двух категорий. Получение изображений осуществлялось с помощью промышленной камеры Hikvision MV-CE100-30GC с 5-мегапиксельным объективом с фокусным расстоянием 16 мм, управляемой программой MVS V4.4.0 (Windows, Hikvision, Ханчжоу, Китай). Разрешение изображения составляло 3680 × 3680 пикселей. Такой подход к получению изображений с высоким разрешением обеспечивает получение надежного и репрезентативного набора данных для углубленного анализа с помощью машинного обучения и компьютерного зрения.

Таблица 2. Раздел набора данных по свинине.

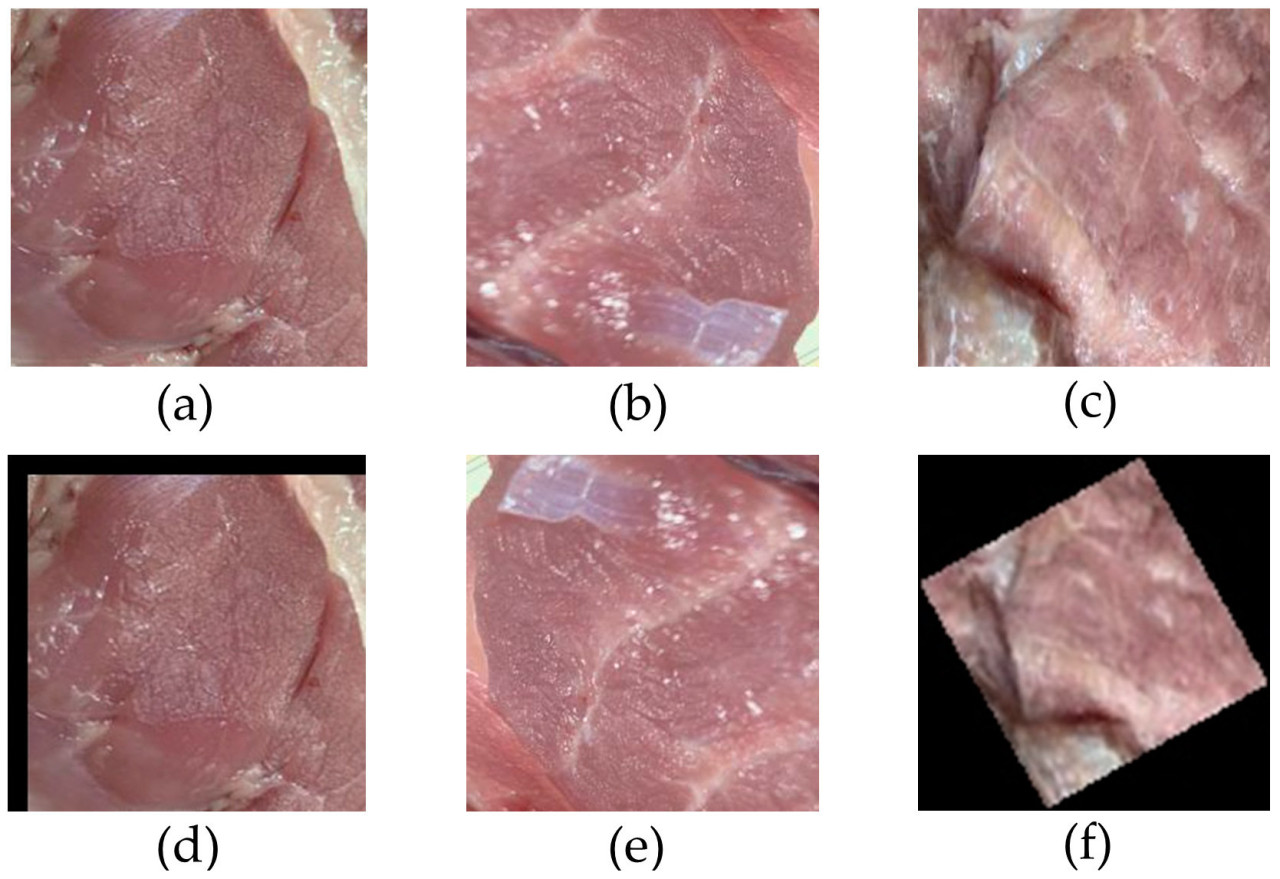

3.2.2 Предварительная обработка данных

Предварительная обработка полученного изображения требует автоматического кадрирования для сохранения только области, содержащей образцы свинины, и равномерного изменения размера изображения до 224 × 224 пикселей. Затем был применен алгоритм адаптивного выравнивания гистограммы с ограничением контраста для повышения локальной контрастности, а для снижения шума была применена гауссовская фильтрация. Для повышения разнообразия данных набор данных был расширен вдвое по сравнению с исходным размером, а также были применены такие методы улучшения данных, как инвертирование, поворот, регулировка яркости, контрастности, насыщенности и оттенка, а также панорамирование. Кроме того, исходное и улучшенное изображения были нормализованы для масштабирования значений пикселей в диапазоне от 0 до 1. На рисунке 6 представлены исходное и улучшенное изображения образцов свинины.

Рисунок 6. Исходные и улучшенные изображения образцов свинины. ( а ) Свежая. ( б ) Полусвежая. ( в ) Испорченная. ( г ) Трансляция. ( д ) Инверсия. ( е ) Вращение.

3.2.3 Выбор модели

Чтобы добиться точной идентификации и легкого развертывания свежести свинины, в этом разделе используется улучшенная глубокая сверточная нейронная сеть MobileNetV3 для обнаружения свежести свинины на основе среды Python и фреймворка TensorFlow. Сеть MobileNetV3 [ 27 ] вводит сжатие и возбуждение (SE) [ 28 ] в инвертированном остаточном модуле для улучшения способности модели представлять признаки и использует платформенно-зависимую сетевую архитектуру для поиска и обучения количественного восприятия, что делает модель более подходящей для работы на периферийных устройствах. Модуль улучшает представление признаков модели и использует платформенно-зависимую сетевую архитектуру для поиска и обучения с учетом квантования, что делает ее более подходящей для работы на периферийных устройствах. По сравнению с модулем SE, модуль Efficient Channel Attention (ECA) [ 29 ] может удерживать больше информации без снижения размерности за счет внедрения механизма внимания к каналу, что делает модель менее параметрической и более простой для развертывания на периферийных устройствах. Метод улучшения в основном заключается в замене исходного модуля SE на модуль ECA в каждом инвертированном остаточном блоке модели MobileNetV3. В разделе «Classification Head» многослойная полносвязная структура переработана и включает в себя слой глобального усреднения и скрытый слой, что позволяет создать лёгкую, быструю и высокоточную улучшенную модель определения свежести свинины MobileNetV3.

3.2.4. Развертывание на периферии

Для проверки эффективности и реализуемости алгоритмической модели, предложенной в данном исследовании, в реальных условиях применения была создана платформа определения свежести свинины для реального сценария переработки мяса. Платформа объединяет основные компоненты промышленной производственной линии с описанным выше интеллектуальным шлюзом, обеспечивая идеальную тестовую среду для практического развертывания и оценки производительности усовершенствованной модели MobileNetV3.

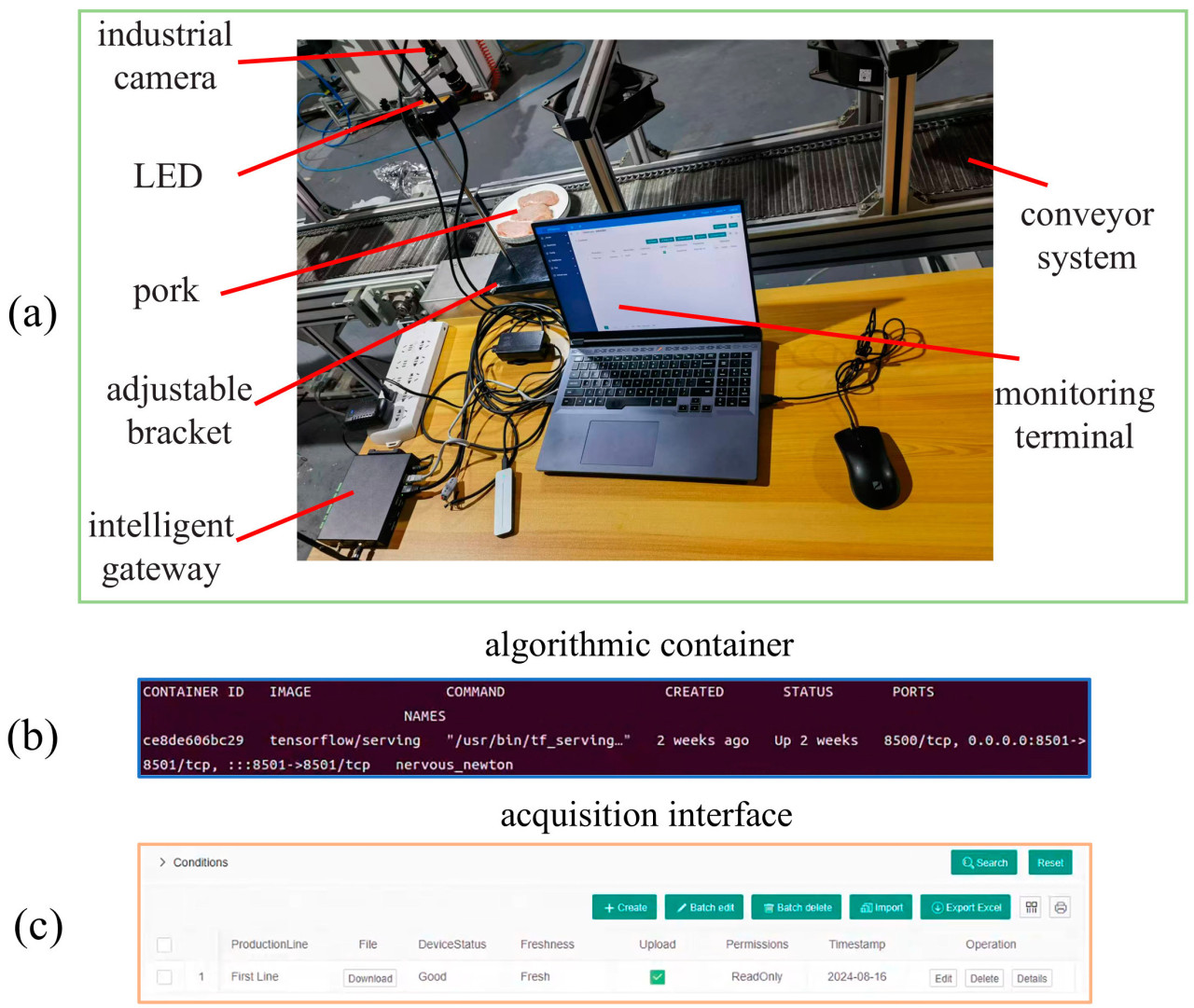

Как показано на рисунке 7 , экспериментальная платформа в основном состоит из конвейерной системы, промышленной камеры MV-CE100-30GC (Hikvision, Ханчжоу, Китай), набора светодиодных светильников, регулируемого кронштейна, интеллектуального шлюза на периферии и терминала мониторинга. Эксперимент проводится путем экспорта обученной модели в виде файла SavedModel и развертывания файла в среде TensorFlow Serving в интеллектуальном шлюзе. Во-первых, используйте официальный образ TensorFlow Serving Docker для создания среды обслуживания модели и настройки файла конфигурации модели, указав путь к модели и информацию о версии. Во-вторых, используйте API TensorFlow Serving для установки модели и анализа данных с периферийных устройств в соответствии с предопределенным форматом входных данных. Наконец, загруженная модель используется для проведения вывода на основе данных, а результаты вывода возвращаются в контейнер системы сбора для анализа.

Рисунок 7. Экспериментальная платформа для проверки свежести свинины. ( a ) Тестовая платформа. ( b ) Алгоритмический контейнер. ( c ) Интерфейс сбора данных.

3.2.5. Индекс оценки

Для всесторонней оценки схемы развертывания интеллектуального обнаружения на основе интеллектуального шлюза, предложенной в этом разделе, в качестве метрик модели оценки используются функция потерь, точность, достоверность, полнота, оценка F1 и размер модели, а в качестве метрик осуществимости развертывания — занятая память, загрузка ЦП и время отклика.

4. Результаты и обсуждение

4.1. Обучение и сравнение моделей

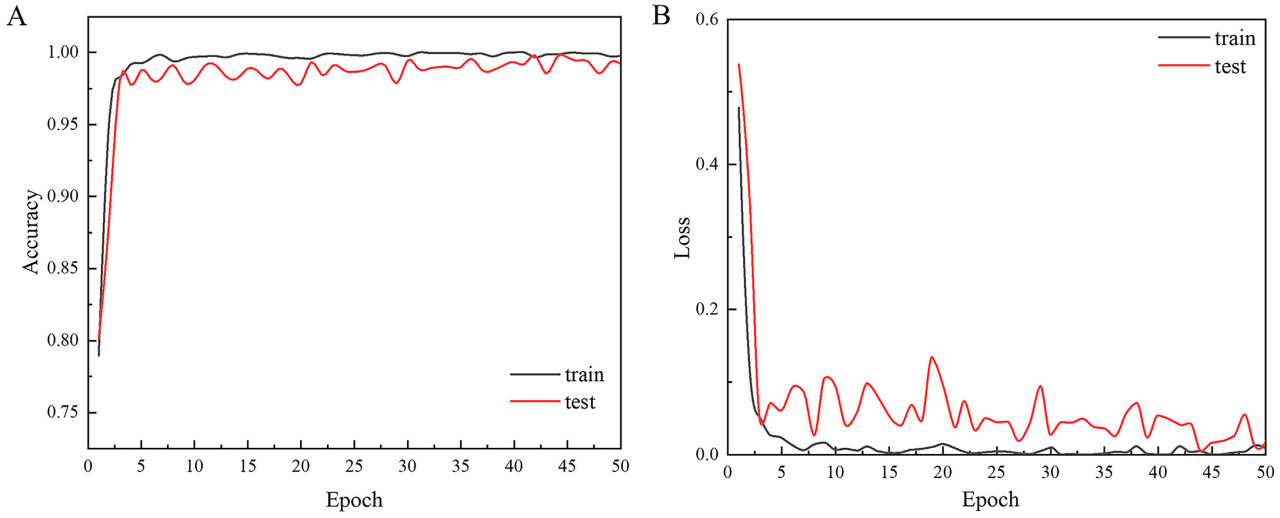

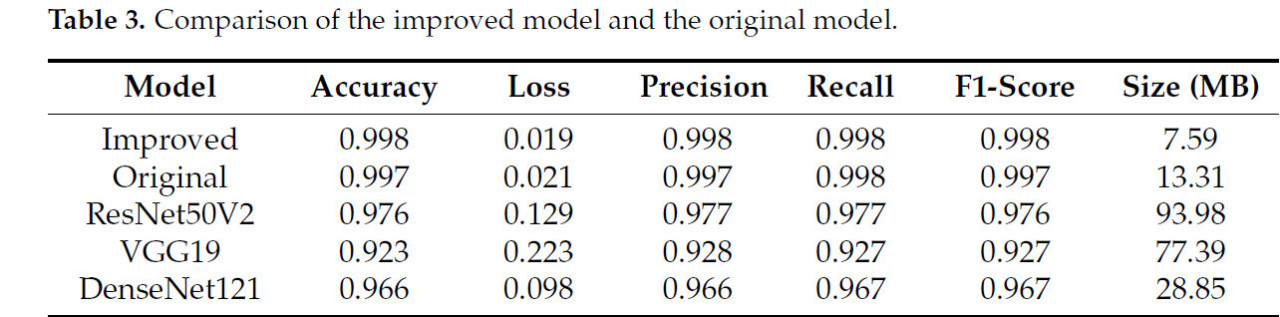

Улучшенная модель MobileNetV3 для определения свежести свинины достигла впечатляющей точности 99,8% на тестовом наборе со значением функции потерь 0,019. Итерационная кривая модели показана на рисунке 8 , а точность, полнота и F1-оценка достигли 0,998. Что еще более важно, размер модели был успешно сжат до 7,59 МБ, что примерно на 43% меньше исходных 13,31 МБ, без какого-либо влияния на производительность. Как показано в таблице 3 , введение модуля ECA не только сохранило выдающуюся производительность модели в задаче определения свежести свинины, но и дополнительно повысило гибкость ее развертывания на устройствах с ограниченными ресурсами, что отражает достижение реализации сжатия модели при сохранении высокой производительности. Кроме того, мы сравнили улучшенную модель с другими основными моделями, включая ResNet50V2, VGG19 и DenseNet121, гарантируя при этом, что все модели имели согласованные настройки параметров обучения. По различным показателям улучшенная модель MobileNetV3 превзошла другие модели не только по более высокой точности и меньшему значению функции потерь, но и благодаря значительно меньшему размеру модели. Это демонстрирует комплексные преимущества улучшенной модели с точки зрения производительности и гибкости развертывания.

Рисунок 8. Итерационные кривые модели. ( A ) Итерационная кривая точности и ( B ) Итерационная кривая значения потерь.

Таблица 3. Сравнение улучшенной модели и исходной модели.

Экспериментальные результаты показывают, что по сравнению с остаточными связями ResNet50V2, глубокой и широкой сетевой структурой VGG19 и плотной связностью DenseNet121, MobileNetV3 использует облегченные инвертированные остаточные блоки и механизмы внимания, что обеспечивает более точное извлечение признаков при значительном снижении вычислительной сложности. Уникальная архитектура модели обеспечивает интеллектуальный выбор и сжатие признаков, что позволяет достичь превосходной производительности по нескольким метрикам, сохраняя при этом исключительно компактный размер модели.

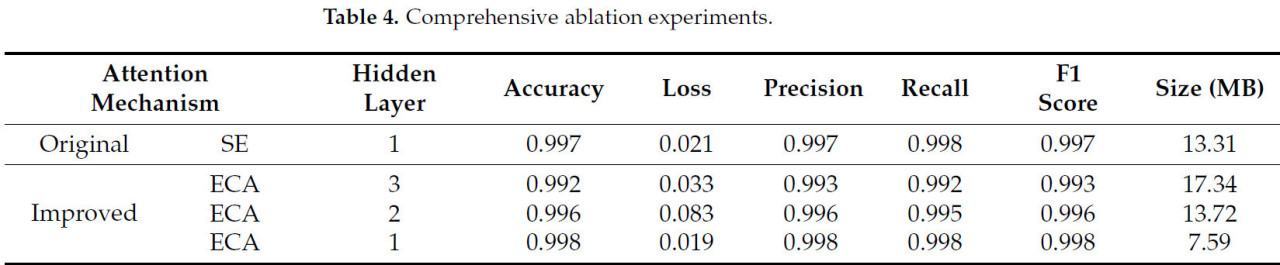

В этом исследовании мы провели комплексные эксперименты по абляции на улучшенной модели MobileNetV3, проанализировав различные аспекты, включая механизмы внимания и количество скрытых слоев, с результатами, представленными в Таблице 4. Результаты показывают, что модуль ECA демонстрирует превосходные преимущества по сравнению с модулем SE, сохраняя при этом производительность модели. С одним скрытым слоем модель достигает оптимальной производительности с точностью 0,998 и значением потерь всего 0,019, при этом значительно уменьшая размер модели до 7,59 МБ, что делает ее более подходящей для приложений, требующих более высокой частоты кадров. При увеличении количества скрытых слоев с 1 до 3 производительность модели немного снижается, в то время как размер модели существенно увеличивается до 17,34 МБ. Это указывает на то, что более простая структура сети дает лучшие результаты для этой задачи. В частности, модель ECA с одним скрытым слоем достигает оптимальных значений по всем метрикам оценки, при этом точность, достоверность, полнота и оценка F1 достигают 0,998, сохраняя при этом наименьший размер модели, демонстрируя наилучшую комплексную производительность.

Таблица 4. Комплексные эксперименты по абляции.

Мы сравнили наш подход с существующей литературой по обнаружению изображений свежести свинины. Шьямала Деви и др. [ 30 ] разработали модель 15 L-DCNN, достигшую точности 98,33% на обучающем наборе, но только 87% на тестовом наборе, в то время как Сагираджу и др. [ 31 ] доработали модель ResNet18-FT, достигнув пиковой производительности точности 93,13%. Напротив, наш улучшенный MobileNetV3 не только превосходит эти существующие методы по точности, но и проходит оптимизацию в облегченном дизайне. Более того, в нашем исследовании больше внимания уделяется обеспечению возможности развертывания на периферии, что гарантирует эффективную работу модели в реальном времени в условиях ограниченных ресурсов.

Технология обнаружения изображений предлагает значительные преимущества при оценке свежести свинины, особенно на промышленных линиях переработки мяса, обеспечивая быстрый, неразрушающий и экономически эффективный мониторинг. Бесконтактный характер и возможности работы в режиме реального времени делают ее особенно подходящей для непрерывных производственных сред. Облегченная модель этого исследования сохраняет высокую точность обнаружения при одновременном снижении вычислительной сложности за счет оптимизированной сетевой структуры, облегчая развертывание периферийных устройств и обработку в режиме реального времени. Хотя текущая модель в основном фокусируется на одном измерении свежести свинины, потенциал технологии обнаружения изображений остается в значительной степени неиспользованным. Благодаря интеграции камер высокого разрешения и передовых алгоритмов глубокого обучения эта технология демонстрирует перспективность одновременного анализа нескольких параметров качества мяса, включая цвет, текстуру, внутримышечный жир, распределение влаги и мраморность [ 32 , 33 , 34 ]. Будущие исследования будут направлены на разработку многомерных моделей обнаружения качества, повышение кросс-видовой адаптивности, интеграцию многомодальных данных и достижение отслеживания и прогнозирования изменений качества в реальном времени с целью предоставления более комплексных и точных решений по контролю качества для мясоперерабатывающей промышленности.

4.2. Тестирование развертывания

Для подтверждения надежности нашей платформы определения свежести свинины в промышленных условиях мы провели комплексное 72-часовое системное испытание, имитирующее реальную производственную линию по определению свежести свинины. Платформа объединяет передовое оборудование для получения изображений с оптимизированными моделями глубокого обучения для достижения быстрой и точной оценки свежести. Во время тестирования мы использовали промышленную камеру MV-CA013-A0GC, оснащенную 5-мегапиксельным объективом 16 мм (Hikvision, Ханчжоу, Китай), для получения изображений, активируемых фотоэлектрическим переключателем с фиксированной частотой кадров 60 кадров в секунду. Показатели производительности системы непрерывно контролировались с помощью комплексного конвейера сбора данных. Мы развернули CAdvisor для сбора метрик на уровне контейнера, включая загрузку процессора, потребление памяти и статистику сети. Эти метрики хранились в InfluxDB, базе данных временных рядов, оптимизированной для высокопроизводительного приема данных и мониторинга в реальном времени. Мы использовали Grafana для визуализации в реальном времени и анализа собранных метрик с интервалом в 5 секунд. Такая архитектура мониторинга позволила нам отслеживать производительность системы с высоким временным разрешением, сохраняя при этом подробные журналы для последующего анализа.

Результаты тестирования показали, что максимальный объём памяти, используемый моделью на интеллектуальном шлюзе, стабильно оставался ниже 600 МБ, а средняя загрузка процессора не превышала 20%. Время отклика от получения изображения до оценки свежести оставалось менее 100 мс, что гарантирует работоспособность системы в режиме реального времени. Что касается стабильности, мы достигли 100% успеха в выводе модели на протяжении всего периода тестирования без потери пакетов данных. Эти комплексные показатели производительности убедительно демонстрируют, что система поддерживает удовлетворительную производительность, точность и стабильность в режиме реального времени в промышленных условиях. Данные, собранные в ходе тестирования, будут использованы для дальнейшей оптимизации производительности системы, расширения области её применения и, в конечном итоге, для предоставления более эффективных и надёжных решений по контролю качества для мясоперерабатывающей промышленности.

В этом исследовании используется технология интеллектуальных шлюзов, использующая обнаружение свежести свинины во время обработки в качестве конкретного случая для внедрения развертывания периферийных моделей. Этот подход эффективно преодолевает ограничения традиционных облачных вычислений в отношении производительности в реальном времени и использования полосы пропускания, позволяя облачным ресурсам больше сосредоточиться на общем управлении переработкой мяса. В качестве будущего направления исследований мы планируем расширить наши возможности периферийных вычислений путем интеграции более передовых технологий обнаружения в архитектуру шлюза. Для оценки свежести мяса мы будем объединять функции гиперспектральной визуализации и измерений хромаметра, чтобы создать многофункциональную модель слияния для оценки качества мяса. Кроме того, мы можем разработать облачную интеллектуальную экспертную систему [ 35 ] на основе машинного обучения для всестороннего мониторинга и точной сортировки мясных продуктов. Эта система будет способна выполнять оценку качества в реальном времени и предиктивный анализ на основе исторических данных и текущих требований рынка. Кроме того, мы рассматриваем возможность объединения алгоритмов оптимизации роя частиц (PSO) с сетями LSTM [ 36 ] для построения эффективной модели анализа рисков и раннего предупреждения. Эта модель точно выявит потенциальные проблемы с качеством и спрогнозирует возможные риски при переработке, помогая менеджерам принимать своевременные решения и дополнительно повышать безопасность и эффективность процесса переработки мяса.

4.3 Обсуждение системы

4.3.1 Исследование адаптивности

Предлагаемая система, построенная на контейнерной технологии, демонстрирует высокий потенциал для технологической адаптации и миграции. Она объединяет две основные функции: сбор данных и интеллектуальное обнаружение на периферии.

Модуль сбора данных имеет модульную конструкцию, что позволяет драйверам функционировать как управляемые активы и гибко адаптироваться к специфическим требованиям различных технологических процессов мясопереработки. Хотя текущие возможности интеллектуального обнаружения сосредоточены на оценке свежести свинины, принципы проектирования системы и базовая инфраструктура могут быть легко расширены для других мясных продуктов и даже для более широкого применения в пищевой промышленности. Например, её можно применять для оценки свежести, мраморности и нежности говядины.

Ключевые задачи такой адаптации включают переобучение алгоритмических моделей и настройку наборов данных для конкретных продуктов. Реконструируя слои извлечения признаков нейронных сетей, можно постепенно адаптировать систему к требованиям обнаружения различных мясных продуктов. Более того, архитектура периферийных вычислений обеспечивает локальное обнаружение в режиме реального времени, значительно снижая затраты на передачу данных и обеспечивая мгновенную обратную связь в критически важных производственных процессах.

4.3.2 Сравнение технологий

По сравнению с традиционными методами эта система обладает значительными преимуществами в плане масштабируемости и интеллектуальности. Интеллектуальный шлюз не только выполняет базовые функции, такие как сбор и контроль параметров окружающей среды и оборудования на всей производственной линии, но и интегрирует передовые алгоритмы глубокого обучения для интеллектуального обнаружения на периферии. Такая конструкция решает проблемы подключения и совместимости оборудования, обеспечивая бесперебойную передачу и обработку данных. Благодаря внедрению интеллектуального обнаружения в производственную линию система повышает эффективность, надежность и контроль качества, способствуя цифровой трансформации мясоперерабатывающей промышленности.

4.3.3 Анализ затрат

Стоимость предлагаемой системы интеллектуального шлюза в основном складывается из первоначальных инвестиций и эксплуатационных расходов. Первоначальные инвестиции охватывают аппаратные компоненты, такие как модуль Raspberry Pi CM4 (8 ГБ ОЗУ, 32 ГБ eMMC, 83 доллара США ) и материнская плата ED-CM4 INDUSTRIAL ( 58 долларов США ), а также высокопроизводительный компьютер для разработки алгоритмов. Выбор оборудования может быть гибко скорректирован в соответствии с фактическими потребностями для снижения затрат.

Эксплуатационные расходы в основном включают расходы на электроэнергию, обслуживание системы и хранение данных. Несмотря на относительно высокие первоначальные инвестиции, система обеспечивает значительную экономическую выгоду. По сравнению с традиционными шлюзами, интеллектуальный шлюз не только обеспечивает взаимодействие устройств, но и непрерывно оптимизирует производственные процессы благодаря передовым интеллектуальным технологиям обнаружения, обеспечивая более высокое качество продукции и повышая конкурентоспособность бренда.

Благодаря автоматизации и интеллектуальному обнаружению система позволяет значительно сократить трудозатраты, снизить уровень брака и обеспечить более точный контроль производства. В долгосрочной перспективе интеллектуальная система шлюза принесет предприятиям значительную экономическую выгоду и конкурентные преимущества.

4.3.4 Воздействие на окружающую среду

Интеллектуальная система шлюза не только повышает эффективность производства, но и эффективно снижает его воздействие на окружающую среду. Благодаря архитектуре периферийных вычислений система значительно снижает энергопотребление при передаче данных и облачных вычислениях, тем самым сокращая выбросы углерода. Интеллектуальная технология обнаружения повышает точность определения свежести мяса, сокращая пищевые отходы и оптимизируя использование ресурсов. Модульная конструкция системы и эффективные алгоритмы не только оптимизируют производственные процессы, но и способствуют рациональному управлению энергией и ресурсами.

4.3.5 Потенциальная угроза безопасности

В мясоперерабатывающей промышленности устройства Интернета вещей сталкиваются с рисками безопасности, связанными с хранением, резервным копированием и передачей критически важных производственных данных. Для устранения этих потенциальных рисков система должна включать многоуровневые меры кибербезопасности [ 37 , 38 ]. Она реализует комплексную стратегию резервного копирования данных, обеспечивающую безопасное хранение и быстрое восстановление критически важных производственных данных. Кроме того, применяются строгие механизмы контроля доступа и аутентификации, позволяющие получать доступ к системе только авторизованным устройствам и пользователям. Для защиты передачи данных система использует технологию сквозного шифрования [ 39 ], эффективно предотвращая кражу и несанкционированное изменение данных во время передачи.

5. Выводы

В данном исследовании предложен интеллектуальный шлюз для мясопереработки и представлена технология периферийных вычислений для эффективного решения ключевых технических задач в приложениях Интернета вещей для мясоперерабатывающей промышленности. Благодаря модульной развязанной конструкции мы преодолели проблемы гетерогенности устройств, предложив стандартизированное решение для передачи данных между различными устройствами. Для удовлетворения потребностей в анализе данных в режиме реального времени в процессе мясопереработки в исследовании представлена схема интеллектуального обнаружения, объединяющая периферийные и облачные технологии, которая определяет разделение труда между облачными и периферийными вычислениями. Периферийная часть фокусируется на анализе в режиме реального времени, быстро реагируя на изменения данных на месте, в то время как облачная часть выполняет сложную долгосрочную обработку данных и оптимизацию моделей. В приложении для определения свежести свинины исследовательская группа развернула оптимизированную модель MobileNetV3 с использованием модуля ECA для непрерывного обнаружения в течение 72 часов. Экспериментальные результаты продемонстрировали производительность интеллектуальной модели обнаружения с максимальным использованием памяти менее 600 МБ, средней загрузкой процессора менее 20% и временем отклика менее 100 мс, что подтверждает осуществимость и эффективность предлагаемой системы в области цифровизации мясопереработки.

Ссылки

1. Wang, M.; Li, X. Application of Artificial Intelligence Techniques in Meat Processing: A Review. J. Food Process Eng. 2024, 47, e14590. [Google Scholar] [CrossRef]

2. Romanov, D.; Korostynska, O.; Lekang, O.I.; Mason, A. Towards Human-Robot Collaboration in Meat Processing: Challenges and Possibilities. J. Food Eng. 2022, 331, 111117. [Google Scholar] [CrossRef]

3. Oltra-Mestre, M.J.; Hargaden, V.; Coughlan, P.; Segura-García del Río, B. Innovation in the Agri-Food Sector: Exploiting Opportunities for Industry 4.0. Creat. Innov. Manag. 2021, 30, 198–210. [Google Scholar] [CrossRef]

4. Zeng, X.; Cao, R.; Xi, Y.; Li, X.; Yu, M.; Zhao, J.; Cheng, J.; Li, J. Food Flavor Analysis 4.0: A Cross-Domain Application of Machine Learning. Trends Food Sci. Technol. 2023, 138, 116–125. [Google Scholar] [CrossRef]

5. Xu, W.; He, Y.; Li, J.; Zhou, J.; Xu, E.; Wang, W.; Liu, D. Robotization and Intelligent Digital Systems in the Meat Cutting Industry: From the Perspectives of Robotic Cutting, Perception, and Digital Development. Trends Food Sci. Technol. 2023, 135, 234–251. [Google Scholar] [CrossRef]

6. Xu, L.D.; Xu, E.L.; Li, L. Industry 4.0: State of the Art and Future Trends. Int. J. Prod. Res. 2018, 56, 2941–2962. [Google Scholar] [CrossRef]

7. Jagtap, S.; Garcia-Garcia, G.; Rahimifard, S. Optimisation of the Resource Efficiency of Food Manufacturing via the Internet of Things. Comput. Ind. 2021, 127, 103397. [Google Scholar] [CrossRef]

8. Chamara, N.; Islam, M.D.; Bai, G.F.; Shi, Y.; Ge, Y. Ag-IoT for Crop and Environment Monitoring: Past, Present, and Future. Agric. Syst. 2022, 203, 103497. [Google Scholar] [CrossRef]

9. Holasova, E.; Blazek, P.; Fujdiak, R.; Masek, J.; Misurec, J. Exploring the Power of Convolutional Neural Networks for Encrypted Industrial Protocols Recognition. Sustain. Energy Grids Netw. 2024, 38, 101269. [Google Scholar] [CrossRef]

10. Jagtap, S.; Saxena, P.; Salonitis, K. Food 4.0: Implementation of the Augmented Reality Systems in the Food Industry. Procedia CIRP 2021, 104, 1137–1142. [Google Scholar] [CrossRef]

11. Hassoun, A.; Bekhit, A.E.-D.; Jambrak, A.R.; Regenstein, J.M.; Chemat, F.; Morton, J.D.; Gudjónsdóttir, M.; Carpena, M.; Prieto, M.A.; Varela, P.; et al. The Fourth Industrial Revolution in the Food Industry—Part II: Emerging Food Trends. Crit. Rev. Food Sci. Nutr. 2024, 64, 407–437. [Google Scholar] [CrossRef] [PubMed]

12. Dadhaneeya, H.; Nema, P.K.; Arora, V.K. Internet of Things in Food Processing and Its Potential in Industry 4.0 Era: A Review. Trends Food Sci. Technol. 2023, 139, 104109. [Google Scholar] [CrossRef]

13. Hassoun, A.; Jagtap, S.; Trollman, H.; Garcia-Garcia, G.; Abdullah, N.A.; Goksen, G.; Bader, F.; Ozogul, F.; Barba, F.J.; Cropotova, J.; et al. Food Processing 4.0: Current and Future Developments Spurred by the Fourth Industrial Revolution. Food Control 2023, 145, 109507. [Google Scholar] [CrossRef]

14. Jagtap, S.; Rahimifard, S. The Digitisation of Food Manufacturing to Reduce Waste—Case Study of a Ready Meal Factory. Waste Manag. 2019, 87, 387–397. [Google Scholar] [CrossRef]

15. Muhammad, J.; Risnto, J.; Gimin, G. Drying Fresh Cassava Chip Using Biomass Energy with IoT Monitoring System. Agric. Eng. Int. CIGR J. 2022, 24, 201–213. [Google Scholar]

16. Barbut, S. Meat Industry 4.0: A Distant Future? Anim. Front. 2020, 10, 38–47. [Google Scholar] [CrossRef]

17. Jiang, Z.; Chang, Y.; Liu, X. Design of Software-Defined Gateway for Industrial Interconnection. J. Ind. Inf. Integr. 2020, 18, 100130. [Google Scholar] [CrossRef]

18. Wu, X.; Liang, X.; Wang, Y.; Wu, B.; Sun, J. Non-Destructive Techniques for the Analysis and Evaluation of Meat Quality and Safety: A Review. Foods 2022, 11, 3713. [Google Scholar] [CrossRef]

19. Zhang, J.; Yang, Y.; Zeng, L.; Wang, J. A Ratiometric Fluorescence Platform for On-Site Screening Meat Freshness. Food Chem. 2024, 436, 137769. [Google Scholar] [CrossRef] [PubMed]

20. Fan, L.; Chen, Y.; Zeng, Y.; Yu, Z.; Dong, Y.; Li, D.; Zhang, C.; Ye, C. Application of Visual Intelligent Labels in the Assessment of Meat Freshness. Food Chem. 2024, 460, 140562. [Google Scholar] [CrossRef]

21. Taheri-Garavand, A.; Fatahi, S.; Shahbazi, F.; de la Guardia, M. A Nondestructive Intelligent Approach to Real-Time Evaluation of Chicken Meat Freshness Based on Computer Vision Technique. J. Food Process Eng. 2019, 42, e13039. [Google Scholar] [CrossRef]

22. Gonçalves, D.N.; de Moares Weber, V.A.; Pistori, J.G.B.; da Costa Gomes, R.; de Araujo, A.V.; Pereira, M.F.; Gonçalves, W.N.; Pistori, H. Carcass Image Segmentation Using CNN-Based Methods. Inf. Process. Agric. 2021, 8, 560–572. [Google Scholar] [CrossRef]

23. Lim, J.; Lee, A.; Kang, J.; Seo, Y.; Kim, B.; Kim, G.; Kim, S.M. Non-Destructive Detection of Bone Fragments Embedded in Meat Using Hyperspectral Reflectance Imaging Technique. Sensors 2020, 20, 4038. [Google Scholar] [CrossRef] [PubMed]

24. Shi, W.; Pallis, G.; Xu, Z. Edge Computing [Scanning the Issue]. Proc. IEEE 2019, 107, 1474–1481. [Google Scholar] [CrossRef]

25. Savaglio, C.; Mazzei, P.; Fortino, G. Edge Intelligence for Industrial IoT: Opportunities and Limitations. Procedia Comput. Sci. 2024, 232, 397–405. [Google Scholar] [CrossRef]

26. Peng, Y.; Zou, W.; Li, R.; Zuo, J.; Yao, X.; Yao, X.; Yang, D. A handheld non-destructive intelligent detection and grading device for the freshness of pork. J. Agric. Eng. 2023, 39, 262–269. [Google Scholar] [CrossRef]

27. Howard, A.; Sandler, M.; Chen, B.; Wang, W.; Chen, L.-C.; Tan, M.; Chu, G.; Vasudevan, V.; Zhu, Y.; Pang, R.; et al. Searching for MobileNetV3. In Proceedings of the 2019 IEEE/CVF International Conference on Computer Vision (ICCV), Seoul, Republic of Korea, 27 October–2 November 2019; pp. 1314–1324. [Google Scholar] [CrossRef]

28. Hu, J.; Shen, L.; Sun, G. Squeeze-and-Excitation Networks. In Proceedings of the 2018 IEEE/CVF Conference on Computer Vision and Pattern Recognition, Salt Lake City, UT, USA, 18–23 June 2018; pp. 7132–7141. [Google Scholar] [CrossRef]

29. Wang, Q.; Wu, B.; Zhu, P.; Li, P.; Zuo, W.; Hu, Q. ECA-Net: Efficient Channel Attention for Deep Convolutional Neural Networks. In Proceedings of the 2020 IEEE/CVF Conference on Computer Vision and Pattern Recognition (CVPR), Seattle, WA, USA, 13–19 June 2020; pp. 11531–11539. [Google Scholar] [CrossRef]

30. Shyamala Devi, M.; Arun Pandian, J.; Umanandhini, D.; Sakineti, A.K.; Jeyaraj, R. Meat Freshness State Prediction Using a Novel Fifteen Layered Deep Convolutional Neural Network. In Data Science and Network Engineering, Proceedings of the International Conference on Data Science and Network Engineering, Agartala, India, 2–3 June 2023; Namasudra, S., Trivedi, M.C., Crespo, R.G., Lorenz, P., Eds.; Springer Nature: Singapore, 2024; pp. 111–123. [Google Scholar] [CrossRef]

31. Sagiraju, B.; Casanova, N.; Chun, L.I.C.; Lohia, M.; Yoshiyasu, T. Meat Freshness Prediction. arXiv 2023, arXiv:2305.00986. [Google Scholar] [CrossRef]

32. Alvarez-García, W.Y.; Mendoza, L.; Muñoz-Vílchez, Y.; Nuñez-Melgar, D.C.; Quilcate, C. Implementing Artificial Intelligence to Measure Meat Quality Parameters in Local Market Traceability Processes. Int. J. Food Sci. Technol. 2024, 59, 8058–8068. [Google Scholar] [CrossRef]

33. Lee, B.; Yoon, S.; Choi, Y.M. Comparison of Marbling Fleck Characteristics between Beef Marbling Grades and Its Effect on Sensory Quality Characteristics in High-Marbled Hanwoo Steer. Meat Sci. 2019, 152, 109–115. [Google Scholar] [CrossRef] [PubMed]

34. Du, C.-J.; Sun, D.-W. Automatic Measurement of Pores and Porosity in Pork Ham and Their Correlations with Processing Time, Water Content and Texture. Meat Sci. 2006, 72, 294–302. [Google Scholar] [CrossRef] [PubMed]

35. Blagoveshchenskiy, I.G.; Blagoveshchenskiy, V.G.; Besfamilnaya, E.M.; Sumerin, V.A. Development of Databases of Intelligent Expert Systems for Automatic Control of Product Quality Indicators. J. Phys. Conf. Ser. 2020, 1705, 012019. [Google Scholar] [CrossRef]

36. Geng, Z.; Wang, X.; Jiang, Y.; Han, Y.; Ma, B.; Chu, C. Novel IAPSO-LSTM Neural Network for Risk Analysis and Early Warning of Food Safety. Expert Syst. Appl. 2023, 230, 120747. [Google Scholar] [CrossRef]

37. Syue, J.-H.; Chen, S.-L. A Multi-Layer Network Security System to Enhance Autonomous Mobile Carrier in Smart Manufacturing System. Proc. Inst. Mech. Eng. Part B J. Eng. Manuf. 2023, 237, 1326–1338. [Google Scholar] [CrossRef]

38. Akbar, M.; Waseem, M.M.; Mehanoor, S.H.; Barmavatu, P. Blockchain-Based Cyber-Security Trust Model with Multi-Risk Protection Scheme for Secure Data Transmission in Cloud Computing. Clust. Comput. 2024, 27, 9091–9105. [Google Scholar] [CrossRef]

39. Ghosh, S.; Verma, S.K.; Ghosh, U.; Al-Numay, M. Improved End-to-End Data Security Approach for Cloud Computing. Sustainability 2023, 15, 16010. [Google Scholar] [CrossRef]

Liu J, Zhou C, Wei H, Pi J, Wang D. Decoupling and Collaboration: An Intelligent Gateway-Based Internet of Things System Architecture for Meat Processing. Agriculture. 2025; 15(2):179. https://doi.org/10.3390/agriculture15020179

Перевод статьи «Decoupling and Collaboration: An Intelligent Gateway-Based Internet of Things System Architecture for Meat Processing» авторов Liu J, Zhou C, Wei H, Pi J, Wang D., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)