Проектирование и испытания долотообразного устройства для дифференцированного глубокого внесения удобрений в засоленные и солонцовые почвы

В Китае насчитывается около 36,7 млн гектаров засоленных земель, которые обладают потенциалом для освоения. Точное внесение удобрений является важнейшим методом для улучшения качества засоленных почв и значительного повышения урожайности сельскохозяйственных культур. Эффективность работы устройства для внесения удобрений является решающим фактором, определяющим общий результат удобрения. Для оптимизации коэффициента использования удобрений на прибрежных засоленных почвах и существенного сокращения их потерь крайне важно доставлять удобрения в глубокие слои почвы и осуществлять дифференцированное внесение по горизонтам. В свете этого было разработано долотообразное электронно-управляемое устройство для глубокого дифференцированного внесения удобрений, специально предназначенное для засоленных почв. Также были проведены обширные экспериментальные исследования его рабочих характеристик.

Аннотация

Основываясь на принципах динамики почв, в данной статье тщательно исследуются конструкции ключевых компонентов и рабочие параметры устройства. Были точно определены такие ключевые параметры, как угол вхождения рабочего органа (лопаты) в почву, угол зазора при входе, кривизна стойки лопаты, угол между отражательной пластиной и стенкой тукопровода, угол наклона тукопровода к горизонтальной плоскости и скорость движения агрегата. Кроме того, в данном исследовании изучается количественная зависимость между нормой высева удобрений аппликатором и его эффективной рабочей шириной. Одновременно основное внимание в работе уделено анализу влияния скорости движения на качество послойного и дифференцированного внесения удобрений.

В результате серии полевых экспериментов было окончательно установлено, что оптимальный эффект от внесения удобрений достигается при скорости движения 6 км/ч. При этих условиях среднее отклонение от заданной нормы внесения составило лишь 2,76%, а средние коэффициенты вариации равномерности распределения удобрений в каждом почвенном горизонте составили 7,62, 6,32, 6,06 и 5,65% соответственно. Очевидно, что экспериментальные результаты не только успешно достигли запланированных показателей, но и полностью удовлетворили проектным требованиям.

Несомненно, данная статья может предложить ценные методические рекомендации для исследований и разработки устройств для внесения удобрений, предназначенных для различных культур, возделываемых на засоленных землях.

1. Введение

Почва является самым фундаментальным и ключевым производственным ресурсом в сельском хозяйстве. Согласно «Бюллетеню основных данных Третьей национальной переписи земель», площадь пахотных земель Китая составляет 128 миллионов гектаров [1], что занимает третье место в мире, уступая только Соединенным Штатам и Индии. Однако площадь пашни на душу населения составляет лишь 0.0933 гектара, что соответствует 126-му месту в мировом рейтинге. Площадь пашни на душу населения в Канаде в 18 раз превышает показатель Китая, что указывает на острую нехватку ресурсов пахотных земель в Китае. Дополнительно, в Китае насчитывается примерно 36.77 миллионов гектаров засоленных и солонцовых земель, которые можно использовать. Рациональное освоение и использование засоленных и солонцовых земель для выращивания сельскохозяйственных культур является одним из важных способов смягчения дефицита пахотных земель в стране [2,3]. Более того, точное внесение удобрений является одним из ключевых средств улучшения качества и характеристик почвы, тем самым способствуя повышению урожайности культур [4].

В настоящее время глубокое внесение удобрений [5,6], послойное внесение удобрений [7,8] и дифференцированное внесение удобрений [9] стали методами, которые могут способствовать поглощению и использованию питательных веществ культурами и повышать эффективность удобрений [10,11], обеспечивая увеличение урожайности [12], сокращение расхода удобрений [13] и устойчивое использование почвы [14]. Качество внесения удобрений является одним из факторов, влияющих на урожайность культур, а устройство для внесения удобрений определяет эффект от удобрения [15,16]. В последние годы исследователи проводили проектирование и соответствующие исследования устройств для глубокого [17,18], послойного [19,20,21] и дифференцированного внесения удобрений [22,23,24,25]. В 2020 году Ляо Итао и др. [26] спроектировали активное противозаклинивающее устройство для глубокого внесения удобрений, подходящее для прямого посева рапса в зоне рисово-рапсового севооборота. Они использовали метод дискретных элементов для анализа влияния ключевых структурных параметров рабочего органа на движение частиц удобрения, эффективно достигая глубокого внесения удобрений для рапса. Ян Цинлу и др. [27] спроектировали пространственное устройство для послойного внесения удобрений для кукурузы, которое может точно осуществлять послойное внесение и регулировать соотношение удобрений в каждом слое в соответствии с агрономическими требованиями, способствуя росту кукурузы. В 2021 году Хань Ляньцзе и др. [28] разработали электронно-управляемое устройство для высева удобрений на основе PID-алгоритма, которое может осуществлять дифференцированное внесение удобрений и улучшать равномерность и точность внесения. Чжао Яньчжун и др. [29] спроектировали компонент для бокового глубокого послойного внесения удобрений для сеялок прямого посева, сокращающий количество выходов техники для подкормки в поле и повышающий эффективность использования удобрений.

Для повышения коэффициента использования удобрений на прибрежных засоленных и солонцовых почвах и сокращения потерь удобрений необходимо доставлять удобрения в глубокие слои почвы и осуществлять послойное дифференцированное внесение. Однако поверхностный слой прибрежных засоленных и солонцовых почв сильно уплотнен, а глубокий слой представляет собой тяжелую глинистую почву, что создает относительно сложные условия работы. Когда устройства для глубокого внесения удобрений работают на прибрежных засоленных и солонцовых почвах, могут возникать проблемы, такие как высокое сопротивление и крупномасштабное нарушение структуры почвы. Во время работы существующих устройств для послойного внесения удобрений возникают такие проблемы, как попадание частиц засоленной и солонцовой почвы обратно в борозду и многочисленные столкновения между частицами удобрений, что приводит к смешиванию удобрений и не позволяет достичь эффективного послойного внесения [30,31]. В то же время, для осуществления эффективных операций послойного внесения и выполнения рационального соотношения норм внесения удобрений в верхнем и нижнем слоях при глубоком внесении, требуется устройство дифференцированного внесения для контроля количества высеваемого удобрения [32]. На основе характеристик прибрежных засоленных и солонцовых почв, на примере внесения удобрений при производстве хлопка, который подходит для возделывания на засоленных и солонцовых землях, было разработано долотообразное устройство для дифференцированного и послойного глубокого внесения удобрений, подходящее для таких почв. Структурные параметры ключевых компонентов, таких как рабочий орган, были определены посредством глубокой интеграции сельскохозяйственной техники и агрономии и применения динамики почв. Более того, был принят комбинированный метод виртуальных испытаний дискретными элементами и полевых испытаний для проведения исследований рабочих характеристик послойного и дифференцированного внесения удобрений при различных параметрах движения.

2. Материалы и методы

Качество внесения удобрений оказывает profound влияние на урожайность культур. Принимая в качестве иллюстративного случая внесение удобрений при производстве хлопка, в соответствии с агрономическими предписаниями, изложенными в «Рекомендациях по технике предпосевной подготовки и посева хлопка в провинции Шаньдун в 2023 году», для короткостебельного хлопка все химические удобрения, необходимые в течение всего его цикла роста, должны быть внесены за один раз глубоко в засоленную и солонцовую почву на глубину ниже 120 мм. В ответ на это требование было тщательно спроектировано долотообразное устройство для дифференцированного послойного глубокого внесения удобрений, хорошо приспособленное к условиям засоленных и солонцовых почв.

2.1. Определение физических свойств засоленной и солонцовой почвы

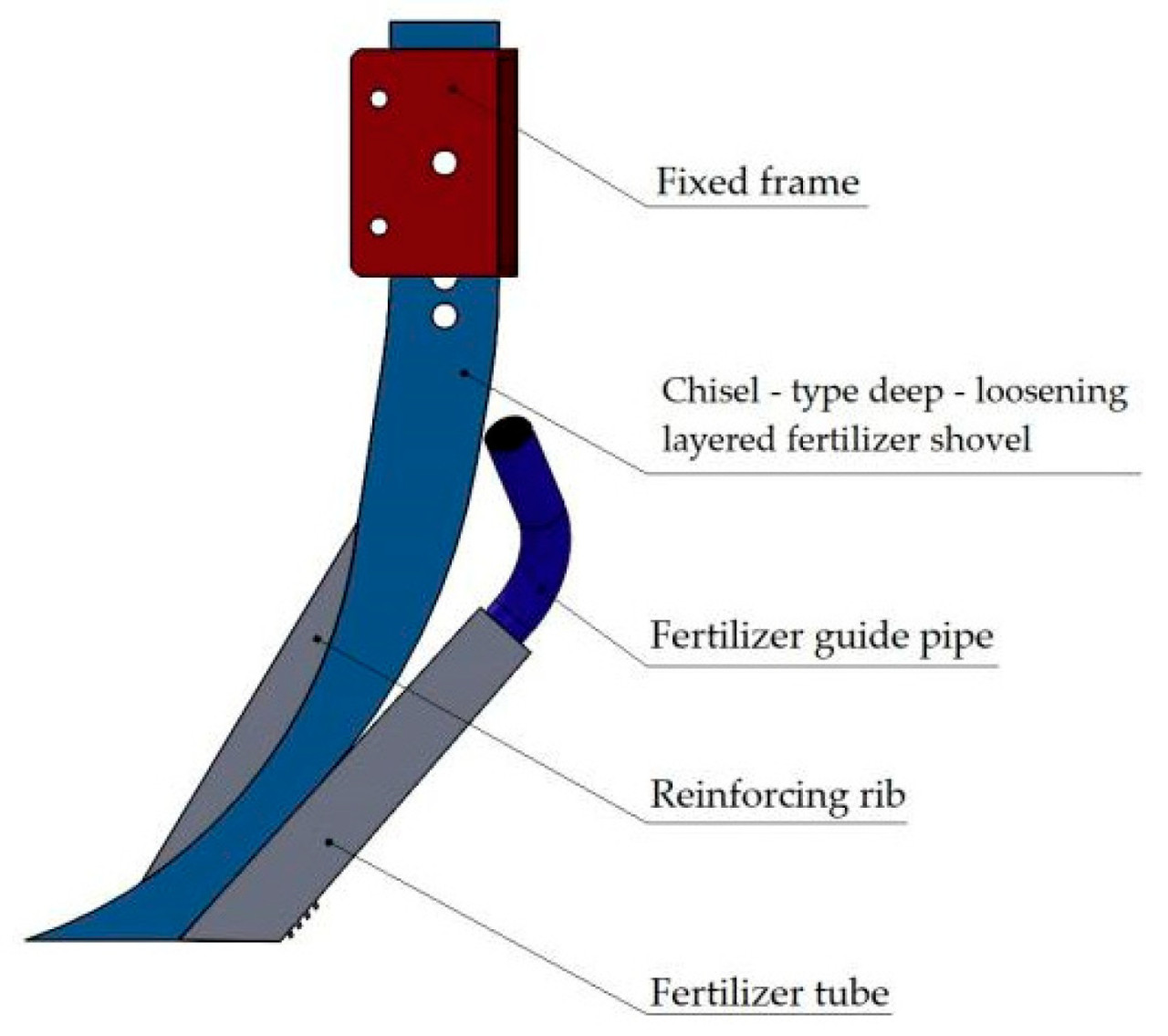

Спроектированное долотообразное устройство для глубокого внесения удобрений в основном состоит из рамы, глубокорыхлительного сошника, направляющих труб для удобрений, ребер жесткости, труб для удобрений и т.д. Конструкция показана на Рисунке 1. Для достижения глубины внесения 120 мм и обеспечения эффективного засыпания почвой борозды после ее нарезания был спроектирован долотообразный глубокорыхлительный рабочий орган в качестве устройства для нарезания борозд. Исследовались ключевые параметры долотообразного глубокорыхлительного рабочего органа для увеличения коэффициента нарушения засоленной и солонцовой почвы, улучшения эффекта использования удобрений, увеличения скорости засыпания почвой, обеспечения глубины внесения и избежания образования глубоких борозд, которые могут привести к переувлажнению. Почва нарушается под действием носка и корпуса рабочего органа, образуя борозду для удобрений с регулируемой глубиной 120–150 мм. Частицы удобрения, поступающие в орган, падают в борозду в форме полосового послойного внесения. Засоленная и солонцовая почва под действием собственной тяжести засыпает борозду, покрывая частицы удобрения.

Рисунок 1. Долотообразное устройство для глубокого внесения удобрений с регулируемой глубиной.

2.2. Конструктивное проектирование долотообразного глубокорыхлительного послойного рабочего органа

Из-за относительно глубокого внесения удобрений рабочий орган подвергается значительному сопротивлению. В то же время, учитывая особый характер засоленной и солонцовой почвы, которая сильно уплотнена и имеет тяжелый гранулометрический состав, для снижения сопротивления, уменьшения площади контакта с почвой и минимизации жесткого нарушения структуры почвы в качестве механизма для внесения удобрений и нарезания борозд выбран долотообразный глубокорыхлительный рабочий орган. На основе существующей конструкции долотообразного глубокорыхлительного рабочего органа проводятся работы по проектированию и улучшению характеристик для соответствия требованиям операций высококачественного внесения удобрений под хлопчатник.

На основе структуры и состава долотообразного глубокорыхлительного послойного рабочего органа, посредством анализа сил, действующих на каждый компонент, видно, что основными нагруженными компонентами являются стойка и носок рабочего органа. Стойка подвергается относительно большому сопротивлению. При обеспечении ее прочности конструкция стойки должна быть оптимизирована для снижения рабочего сопротивления. Носок, как основной компонент, влияющий на эффект глубокого рыхления и внесения удобрений, для снижения сопротивления внедрению и, в то же время, подготовки высококачественной зоны падения для гранулированных удобрений с целью улучшения качества внесения, требует оптимизационного проектирования и улучшения характеристик его конструкции и положения установки.

2.2.1. Конструктивное проектирование и оптимизация характеристик носка на основе динамики

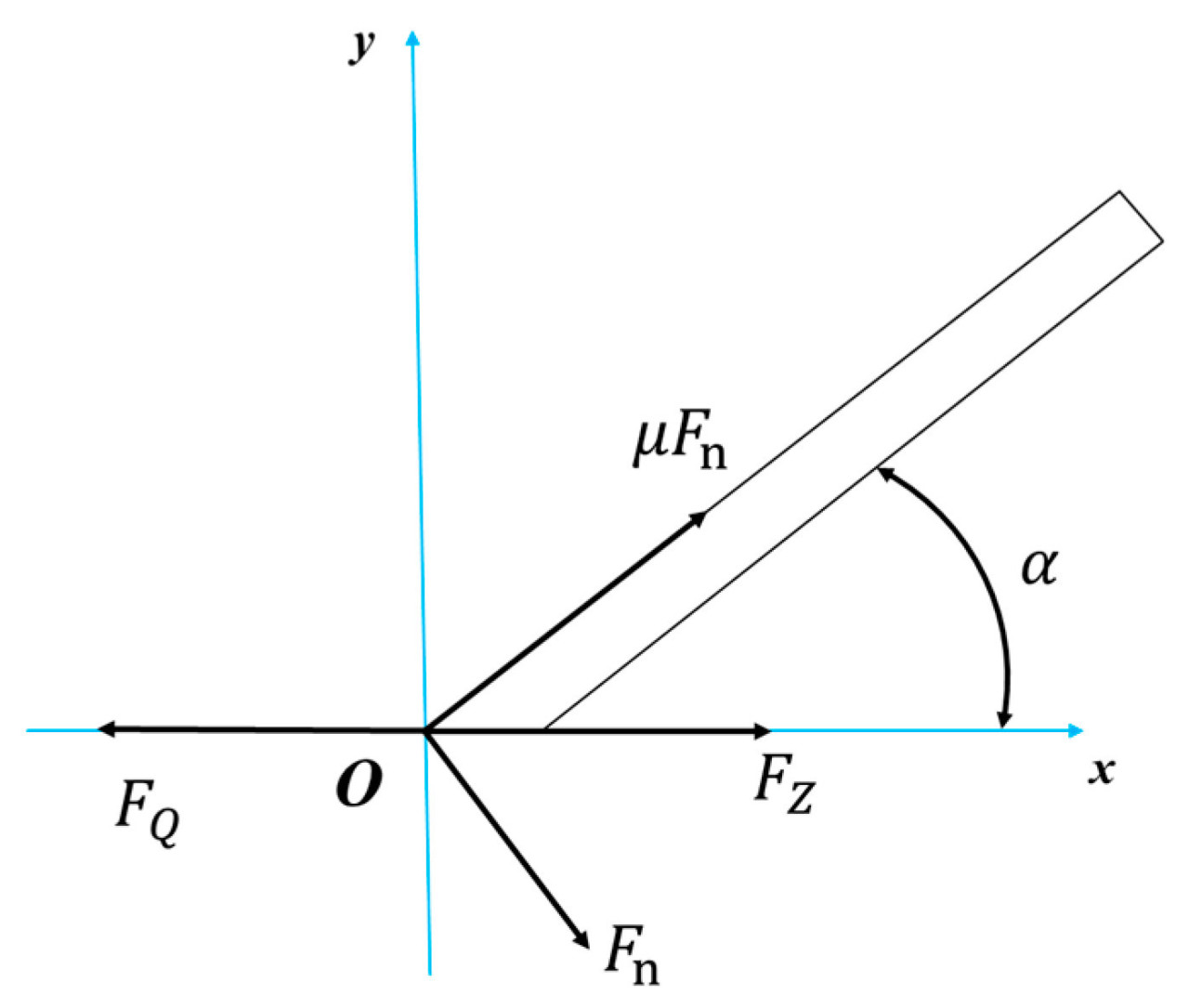

Прямоугольная система координат установлена с началом в носке рабочего органа, и проанализированы силы, действующие на носок, как показано на Рисунке 2.

Рисунок 2. Анализ сил, действующих на носок рабочего органа.

Для уменьшения сопротивления почвы носку необходимо установить математическую модель силы, действующей на носок, относительно сопротивления почвы. Согласно анализу сил, действующих на носок в горизонтальном направлении, можно получить:

• 𝐹𝑍— Сопротивление почвы носку рабочего органа, Н;

• 𝐹𝑄— Тяговое усилие в горизонтальном направлении, Н;

• 𝜇— Коэффициент трения скольжения между носком рабочего органа и почвой;

• 𝐹𝑛— Нормальная нагрузка почвы на носок рабочего органа, Н;

• 𝛼— Угол вхождения, °.

Из модели очевидно, что основные факторы, влияющие на величину сопротивления почвы, включают коэффициент трения скольжения между носком рабочего органа и почвой, нормальную нагрузку, оказываемую почвой на носок рабочего органа, и угол вхождения. Примечательно, что когда материал носка остается неизменным, коэффициент трения скольжения остается постоянным. Следовательно, акцент делается на влиянии нормальной нагрузки почвы на носок рабочего органа и угла вхождения на величину сопротивления почвы.

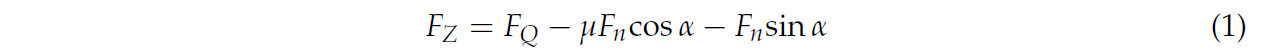

Следовательно, необходимо проанализировать силы, действующие на массу почвы на наклонной поверхности носка рабочего органа. Прямоугольная система координат установлена с началом в носке рабочего органа, и вес массы почвы составляет mg, как показано на Рисунке 3.

Рисунок 3. Анализ сил, действующих на почву.

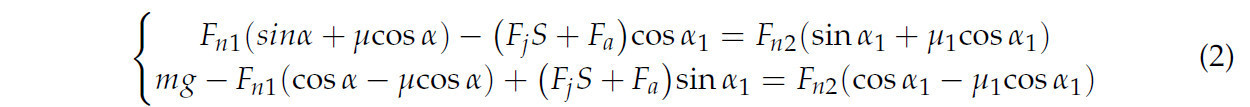

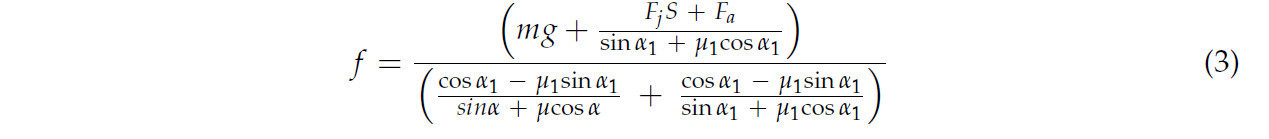

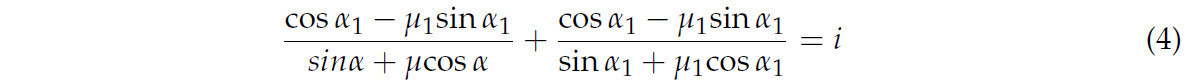

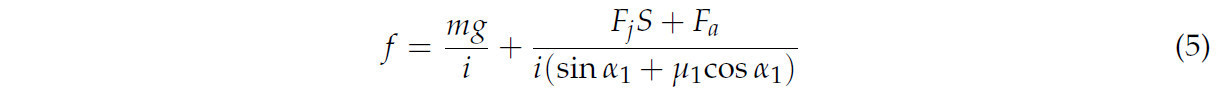

Установлены уравнения баланса сил для почвы в горизонтальном и вертикальном направлениях, соответственно.

В формуле символы обозначают следующее:

• 𝐹𝑛1— Нормальная нагрузка, оказываемая наклонной поверхностью носка рабочего органа на почву, Н;

• 𝐹𝑗— Сцепление почвы, Н;

• S— Площадь разрушения сдвиговой плоскости, мм²;

• 𝐹𝑎— Сила ускорения почвы, Н;

• 𝐹𝑛2— Нормальная нагрузка на поверхность разрушения почвы, Н;

• 𝛼1— Угол между поверхностью разрушения почвы и горизонтальным направлением, °;

• 𝜇1— Коэффициент трения между почвами.

Во время работы рабочего органа тяговое усилие равно по величине и противоположно по направлению сопротивлению почвы, воспринимаемому носком. Совместно решая с приведенным выше уравнением, получают математическую модель силы сопротивления почвы:

В формуле, 𝑓— сопротивление почвы.

Чтобы упростить модель, пусть

Тогда из вышеприведенной формулы можно получить:

Как можно вывести из математической модели, основанной на силах, сопротивление почвы в основном связано с такими факторами, как угол вхождения, площадь разрушения сдвиговой плоскости, сцепление почвы, сила ускорения почвы и угол между плоскостью разрушения и горизонтальным направлением. Из диаграммы анализа сил видно, что площадь разрушения сдвиговой плоскости и угол между плоскостью разрушения и горизонтальным направлением связаны с величиной угла вхождения. Более того, сцепление почвы и сила ускорения почвы являются собственными физическими параметрами почвы. Поэтому, когда структурные параметры носка рабочего органа определены, величина сопротивления почвы связана с углом вхождения. По мере увеличения угла вхождения сопротивление увеличивается. Однако, когда угол вхождения относительно мал, трудно достичь эффективного глубокого рыхления почвы. Путем подстановки значений в математическую модель для расчета и оценки, и в свете требований к проектированию глубокорыхлительного рабочего органа для внесения удобрений, угол вхождения определен как 20°. В то же время, на основе метода проектирования глубокорыхлителя в «Руководстве по проектированию сельскохозяйственных машин», были проведены исследования, и угол очистки при входе 𝛼2 был определен как 10°.

2.2.2. Исследование энергосберегающей и снижающей сопротивление конструкции стойки рабочего органа

При условии обеспечения прочности, основным способом снижения рабочего сопротивления является геометрическое проектирование кривой стойки рабочего органа. Согласно ссылкам [33], уравнения кривых стоек различных почвоконтактирующих компонентов в основном включают кривые логарифмических функций, кривые экспоненциальных функций и кривые степенных функций и т.д. Однако для глубокорыхлительных рабочих органов в основном используется экспоненциальная функция для проектных улучшений. Поэтому проводится целевая оптимизация кривой стойки рабочего органа с экспоненциальной функцией для достижения оптимального рабочего эффекта.

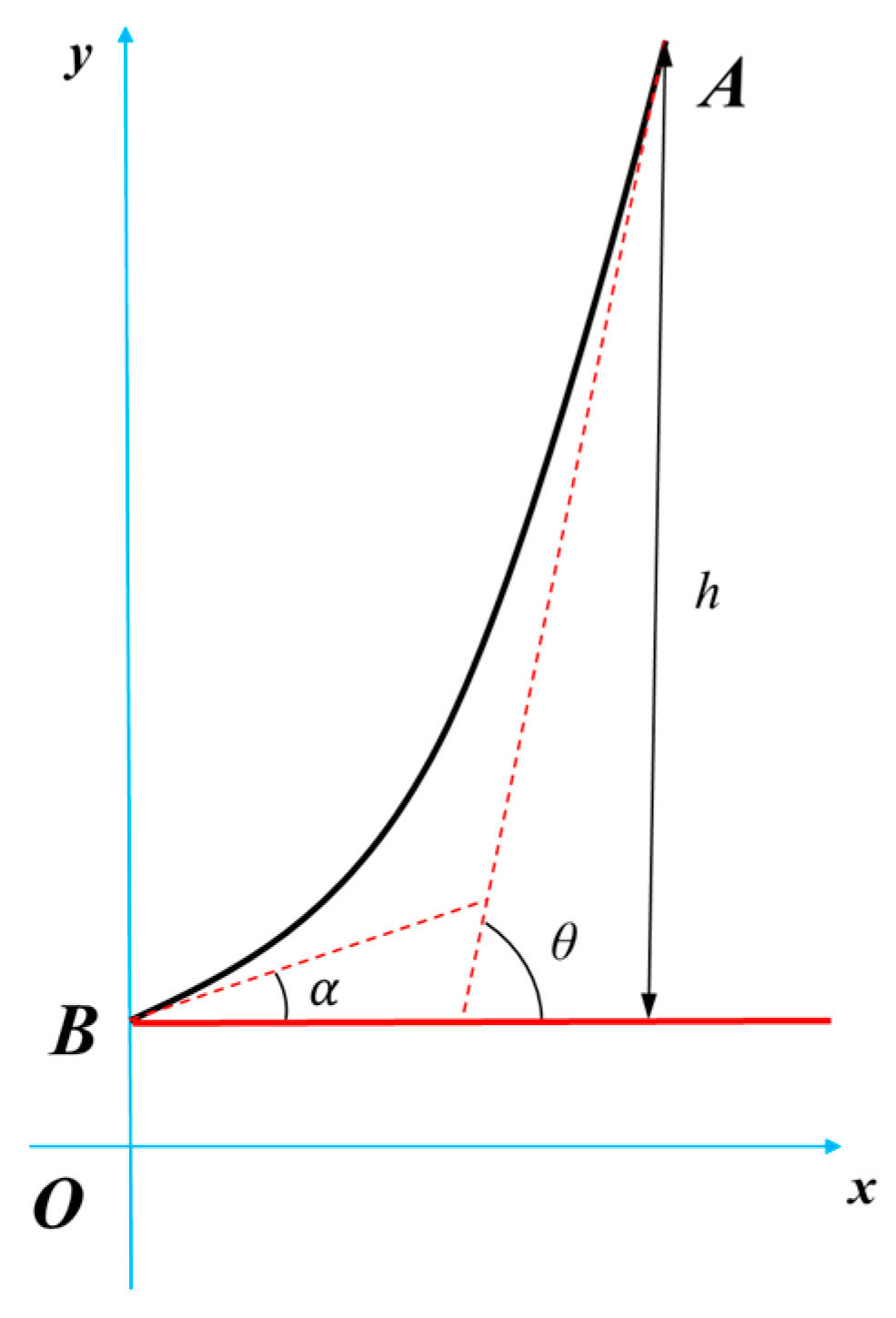

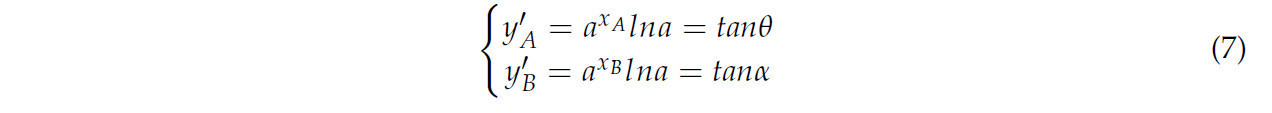

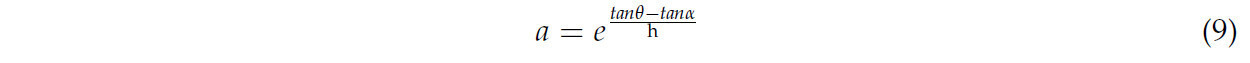

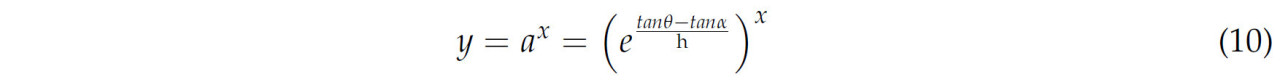

Прямоугольная система координат установлена с началом O для анализа проектирования кривой стойки рабочего органа с экспоненциальной функцией. Система координат кривой стойки с экспоненциальной функцией показана на Рисунке 4. Точка A является начальной точкой кривой стойки, с координатами (𝑥𝐴, 𝑦𝐴), а точка B является конечной точкой кривой стойки и также точкой входа почвы глубокорыхлительного рабочего органа, с координатами (𝑥𝐵, 𝑦𝐵).

Рисунок 4. Кривая стойки рабочего органа по экспоненциальной функции.

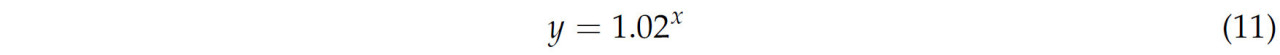

Уравнение кривой стойки рабочего органа с экспоненциальной функцией можно задать как

𝑦=𝑎𝑥 (6)

В формуле, 𝑎— основание экспоненциальной функции для кривой стойки рабочего органа (𝑎 является константой и 𝑎 > 0. 𝑎 ≠ 1).

Продифференцируйте точки A и B, соответственно, и выразите геометрические отношения на основе кривой стойки с экспоненциальной функцией. Тогда можно получить следующие выражения:

В формуле, 𝜃— начальный угол касательной к кривой стойки рабочего органа с экспоненциальной функцией, град.

На рисунке h представляет разность высот по вертикали между начальной точкой и точкой входа в почву кривой стойки, и ее количественное соотношение равно

Одновременно рассматривая три вышеуказанных уравнения, получают математическую связь между основанием a экспоненциальной функции кривой стойки рабочего органа, углом вхождения в почву и начальным углом касательной к кривой.

И получена оптимизированная математическая модель кривой стойки рабочего органа.

Из приведенной выше формулы видно, что начальный угол касательной к кривой стойки, угол вхождения стойки в почву и разность высот по вертикали между начальной точкой и точкой входа в почву кривой стойки влияют на конкретную форму кривой стойки. Согласно упомянутой выше агрономии выращивания хлопка, h = 150 мм, и начальный угол 𝜃 касательной к кривой стойки спроектирован как 75°. На основе упомянутых выше результатов конструктивного проектирования и оптимизации характеристик носка рабочего органа, угол вхождения стойки в почву составляет 20°. Рассчитано в соответствии с определенными ключевыми структурными параметрами, основание a экспоненциальной функции кривой стойки рабочего органа определено как 1.02. Следовательно, уравнение экспоненциальной функции кривой стойки рабочего органа имеет вид:

Спроектируйте стойку рабочего органа в соответствии с кривой стойки по экспоненциальной функции.

2.3. Конструктивное проектирование тукопровода

В соответствии с агрономическими требованиями возделывания хлопка, необходимо осуществлять операцию послойного внесения удобрений. Этот подход не только повышает эффективность внесения удобрений, но и одновременно сокращает количество используемых удобрений. Тукопровод играет ключевую роль, поскольку он значительно влияет как на равномерность распределения удобрений, так и на эффективность процесса послойного внесения. Следовательно, необходимо провести тщательное проектирование структурных параметров тукопровода для обеспечения оптимальной производительности при операциях внесения удобрений под хлопчатник.

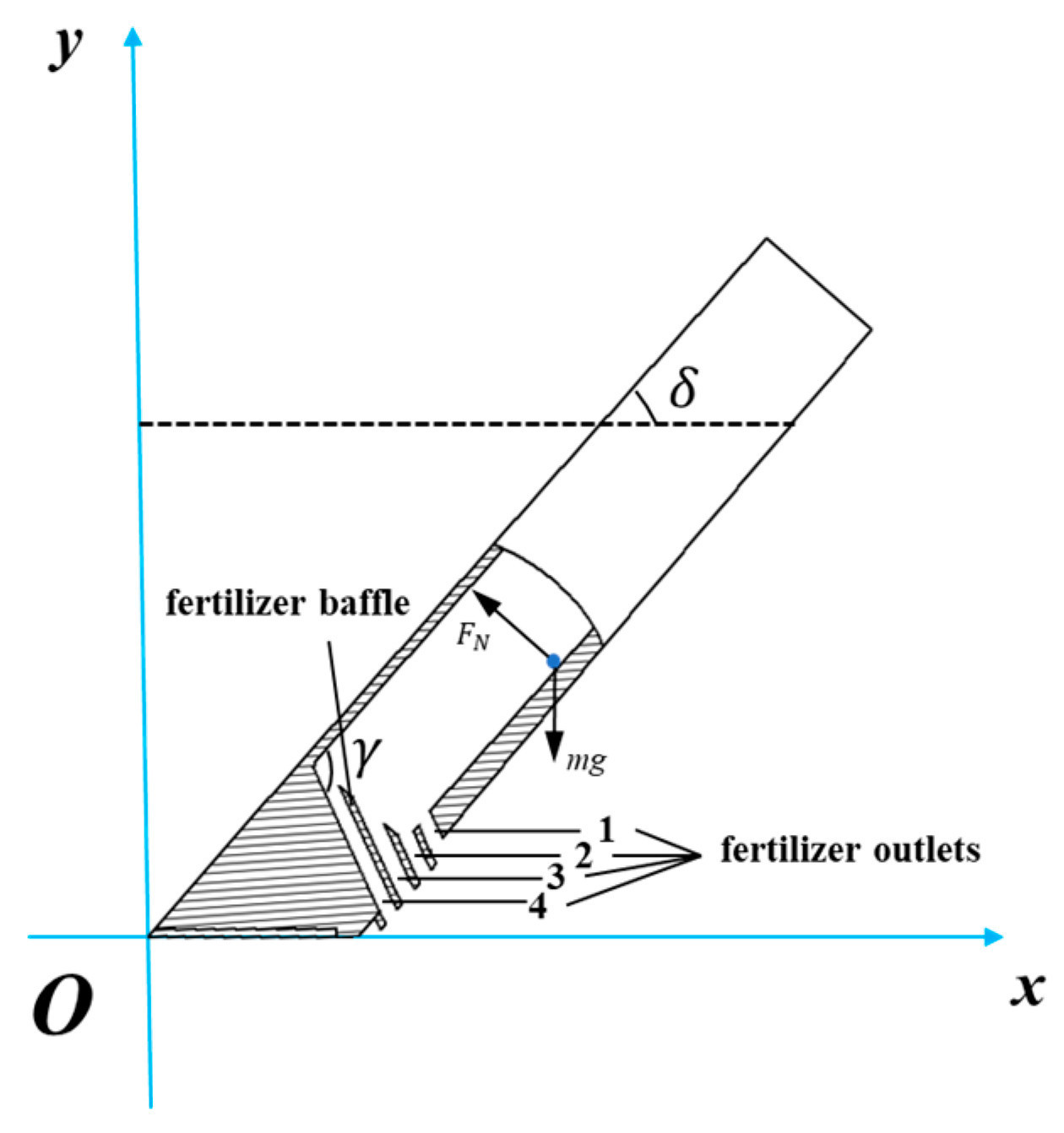

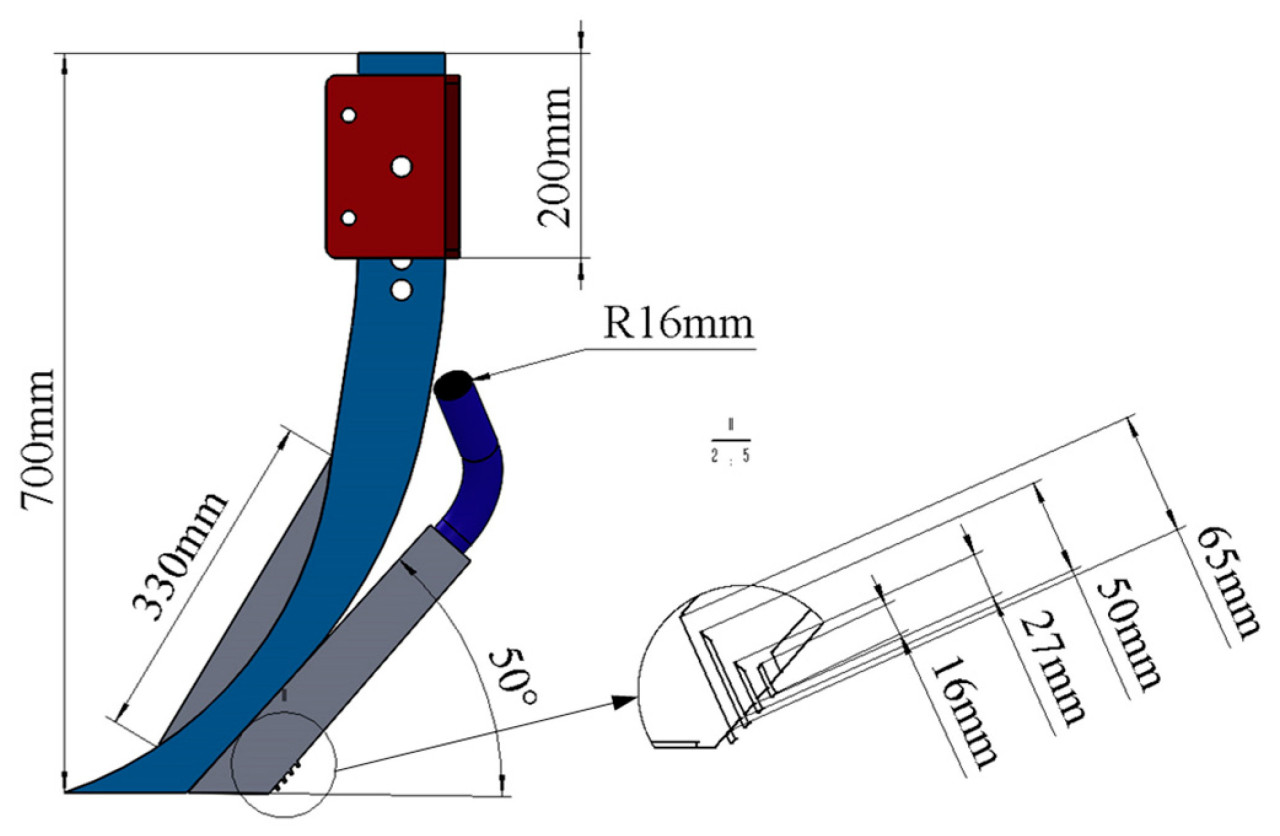

Спроектирован тукопровод, способный осуществлять четырехслойное внесение удобрений, который может соответствовать агрономическому требованию, чтобы количество вносимого удобрения увеличивалось слой за слоем сверху вниз. Конструкция тукопровода показана на Рисунке 5. Цифры 1–4 обозначают четырехслойные выходы для удобрений, соответственно. Когда частицы удобрения попадают в тукопровод через входное отверстие, они падают в тукопроводе. После соударения с отражательными пластинами разной длины они подвергаются разным силам и, следовательно, демонстрируют различные состояния движения.

Рисунок 5. Структурные параметры тукопровода и диаграмма сил, действующих на удобрение.

Как видно из рисунка, основные факторы, влияющие на равномерность внесения удобрений и эффект послойного внесения, включают длину l отражательных пластин на разных выходах для удобрений, угол между отражательной пластиной и стенкой тукопровода, угол между тукопроводом и горизонтальной осью x и т.д., среди них, и эти факторы влияют на направление открытия и положение выхода для удобрений, в то время как l влияет на количество удобрения, высеваемого из выхода.

Когда частицы удобрения вступают в контакт со стенкой трубы, пренебрегая трением качения между частицами и стенкой труды, на частицы действуют сила тяжести mg и сила реакции опоры 𝐹𝑁. Когда частицы удобрения только начинают скользить вниз вдоль стенки трубы, сила, действующая на частицы удобрения, составляет 𝐹𝑁=𝑚𝑔𝑠𝑖𝑛𝛿; когда возникает 𝐹𝑁>𝑚𝑔𝑠𝑖𝑛𝛿, состояние движения частиц удобрения можно разделить на два типа. Первый сценарий: частицы удобрения скользят вниз по отражательной пластине для завершения операции внесения. Второй: они сталкиваются с отражательной пластиной, а затем пересекают пластину, чтобы попасть в зону следующего выхода для удобрений. Проектируя передние концы второй и третьей отражательных пластин наклонными, можно изменить направление силы, прилагаемой к частицам удобрения. Другими словами, изменяется состояние движения частиц удобрения, позволяя некоторым из них после столкновения попасть в зону следующего выхода для удобрений. Это соответствует требованию, чтобы количество вносимого удобрения прогрессивно увеличивалось от верхнего слоя к нижнему, таким образом оптимизируя эффект послойного внесения.

Согласно методу проектирования структуры послойного внесения в ссылках [33,34], проанализируйте состояние движения частиц удобрения на каждом этапе, ссылаясь на него. Сочетайте с агрономическим требованием, что количество вносимого удобрения меньше в верхней части и больше в нижней части для удобрения хлопка, и затем спроектируйте ключевые структурные параметры тукопровода. Угол 𝛾 между отражательной пластиной и стенкой тукопровода составляет 115°, угол 𝛿 между тукопроводом и горизонтальной осью x составляет 50°, а длины l отражательных пластин на разных выходах для удобрений составляют 16 мм, 27 мм, 50 мм и 65 мм, соответственно.

2.4. Проектирование устройства для дифференцированного высева удобрений

2.4.1. Агрономические требования к внесению удобрений

Комбинированная сеялка-внесение удобрений используется для внесения за один раз всех химических удобрений, необходимых на весь период роста хлопка (с глубиной ≥12 см) во время посева. Количество удобрений включает 5–7 кг чистого азота, 8–10 кг пятиокиси фосфора и 10–12 кг окиси калия на 666.67 м², всего около 23–29 кг.

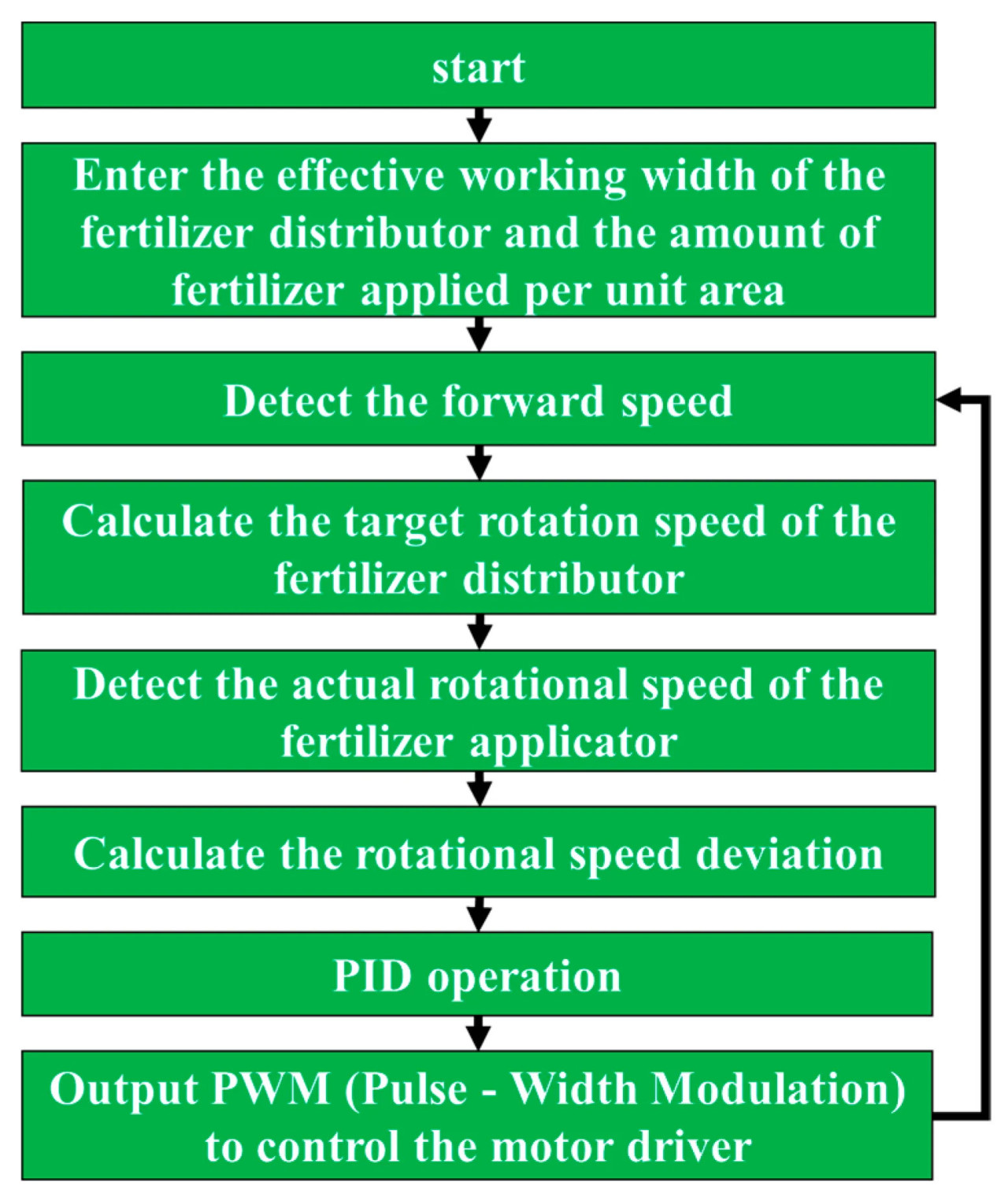

2.4.2. Проектирование электронно-управляемого устройства для высева удобрений

Спроектировано электронно-управляемое устройство для высева удобрений. Устройство использует традиционный внешне-барабанный высевающий аппарат, и двигатель используется для управления скоростью высевающего аппарата. Остальная часть в основном состоит из системного оборудования, такого как драйвер двигателя, радар для измерения скорости и однокристальный микроконтроллер STM32. Базовая принципиальная схема системы управления показана на Рисунке 6.

Рисунок 6. Принцип системы управления.

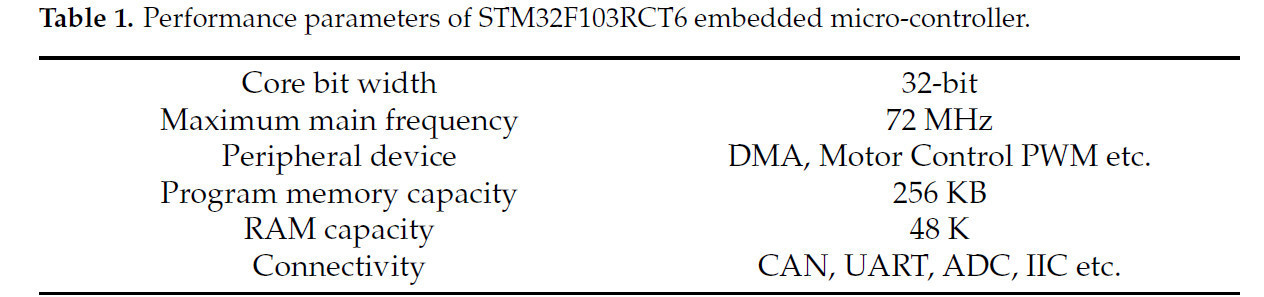

В результате этого исследования выбран встраиваемый микроконтроллер STM32F103RCT6 (ООО «СТМикроэлектроникс», Шанхай, Китай) в качестве основного управляющего чипа электронно-управляемого устройства для высева удобрений. Его ключевой особенностью является то, что он может напрямую управлять рабочим состоянием драйвера двигателя через выход сигналов ШИМ. Его параметры производительности показаны в Таблице 1.

Таблица 1. Параметры производительности встраиваемого микроконтроллера STM32F103RCT6.

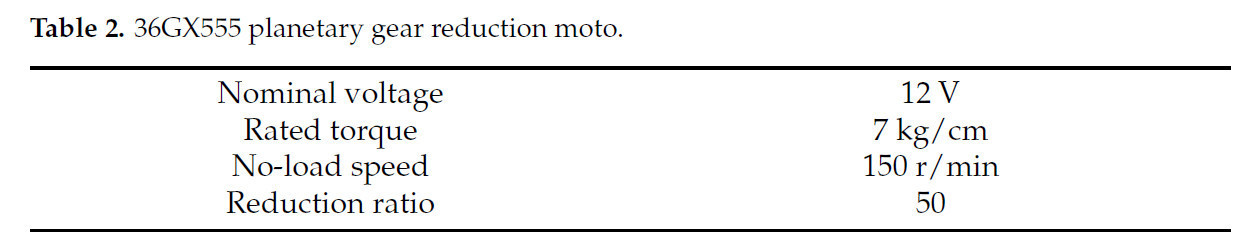

После выбора традиционного внешне-барабанного высевающего аппарата в качестве устройства для высева удобрений, для обеспечения питания внешне-барабанного высевающего аппарата выбраны планетарный редуктор 36GX555 (ООО «Технологии Чжаовэй», Шэньчжэнь, Китай). Его параметры производительности показаны в Таблице 2.

Таблица 2. Планетарный редуктор 36GX555.

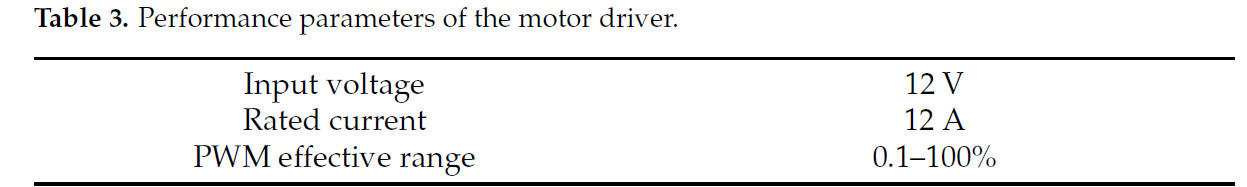

На основе определения основного управляющего чипа и исполнительного двигателя, через исследование выбран драйвер двигателя с использованием MOSFET NCE80H11 (ООО «Энси Пауэр Полупроводник», Уси, Китай). Его параметры производительности показаны в Таблице 3.

Таблица 3. Параметры производительности драйвера двигателя.

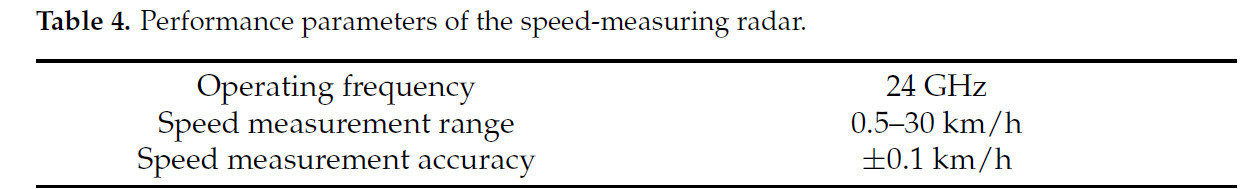

Принят радар для измерения скорости (ООО «Технологии Лайлай», Ханчжоу, Китай) для мониторинга и ввода скорости движения машины в реальном времени. Радар для измерения скорости установлен в задней части рамы сеялки. Во время движения машины доплеровский датчик в радаре измерения скорости генерирует импульсные сигналы, используя принцип Доплера, точно измеряя скорость движения сеялки в поле. Его параметры производительности показаны в Таблице 4.

Таблица 4. Параметры производительности радара измерения скорости.

2.5. Влияние скорости движения на эффект операции внесения удобрений

После завершения проектирования структурных параметров ключевых компонентов долотообразного устройства для дифференцированного послойного глубокого внесения удобрений становится imperative определение параметров движения устройства для внесения удобрений. Среди этих параметров движения скорость движения является основным фактором. Необходимо провести углубленное исследование того, как скорость движения влияет на эффекты операций послойного и дифференцированного внесения удобрений устройства. Это исследование направлено на повышение общего качества операций послойного и дифференцированного внесения удобрений, обеспечивая более точный, эффективный и лучше адаптированный к конкретным потребностям различных почвенных условий и требований роста культур процесс внесения удобрений.

2.5.1. Влияние скорости движения на эффект операции послойного внесения удобрений

Чтобы тщательно исследовать взаимосвязи между скоростью движения, количеством удобрений в каждом слое и равномерностью внесения, необходимо провести экспериментальный анализ. Тем не менее, сбор данных полевых испытаний представляет значительные трудности. Поэтому необходимо принять метод имитационного анализа, основанный на методе дискретных элементов, для исследовательских целей. Модель дискретного элементного моделирования построена на основе калиброванных внутренних параметров и параметров контакта, которая служит ключевым инструментом для углубленного изучения этих взаимосвязей.

На основе описанного выше конструктивного проектирования устройства для внесения удобрений, трехмерная модель была нарисована с использованием Solidworks 2022 (ООО «Дассо Систем», Уолтем, Массачусетс, США), и ее структурные размеры показаны на Рисунке 7.

Рисунок 7. Ключевые размерные параметры устройства для внесения удобрений.

(1) Калибровка параметров дискретного элементного моделирования.

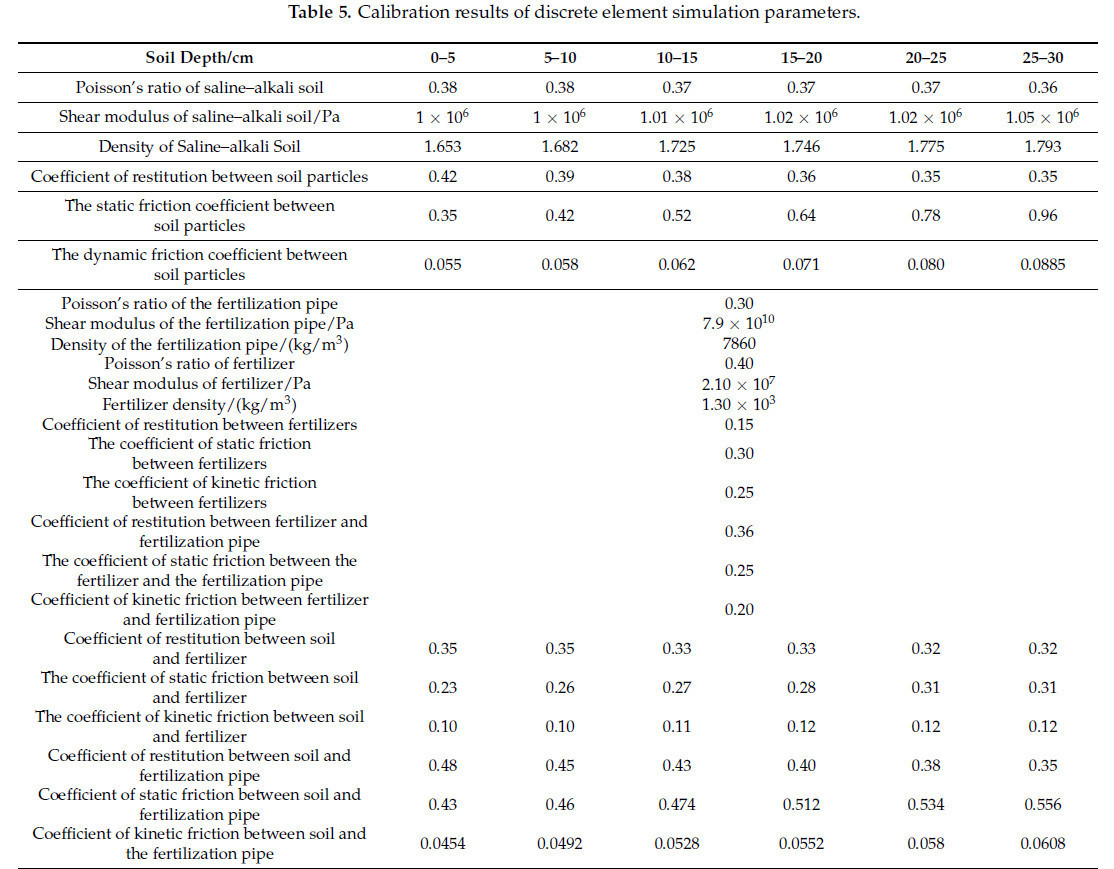

Сначала выполните калибровку параметров частиц удобрения в соответствии с тем же методом, что и для калибровки параметров почвы [35], проведите экспериментальную проверку и получите внутренние параметры частиц удобрения, а также параметры контакта удобрение-удобрение, удобрение-почва, удобрение-тукопровод и почва-тукопровод. Результаты показаны в Таблице 5 [36].

Таблица 5. Результаты калибровки параметров дискретного элементного моделирования.

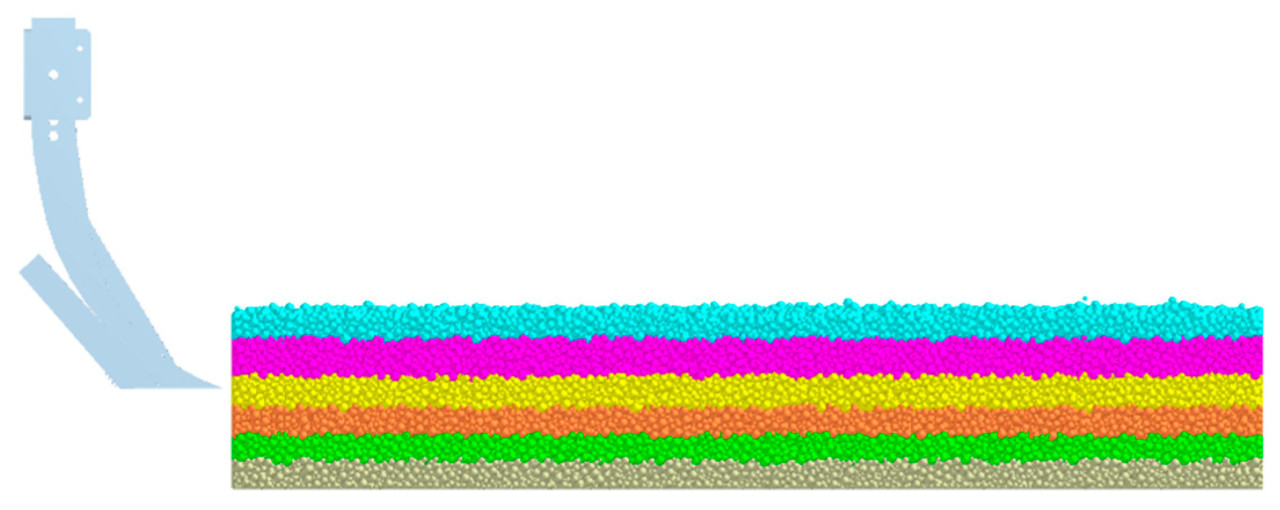

Используйте EDEM 2020 (ООО «DEM Solutions», Эдинбург, Великобритания) для создания модели почвенного канала засоленной и солонцовой почвы после боронования. Конкретные размеры: 1500 мм в длину, 800 мм в ширину и 300 мм в высоту. Модель дискретного элементного моделирования операции послойного внесения удобрений долотообразного устройства для глубокого рыхления и внесения удобрений с регулируемой глубиной показана на Рисунке 8.

Рисунок 8. Модель дискретного элементного моделирования для операции послойного внесения удобрений. Сверху вниз разные цвета представляют шесть различных слоев почвы.

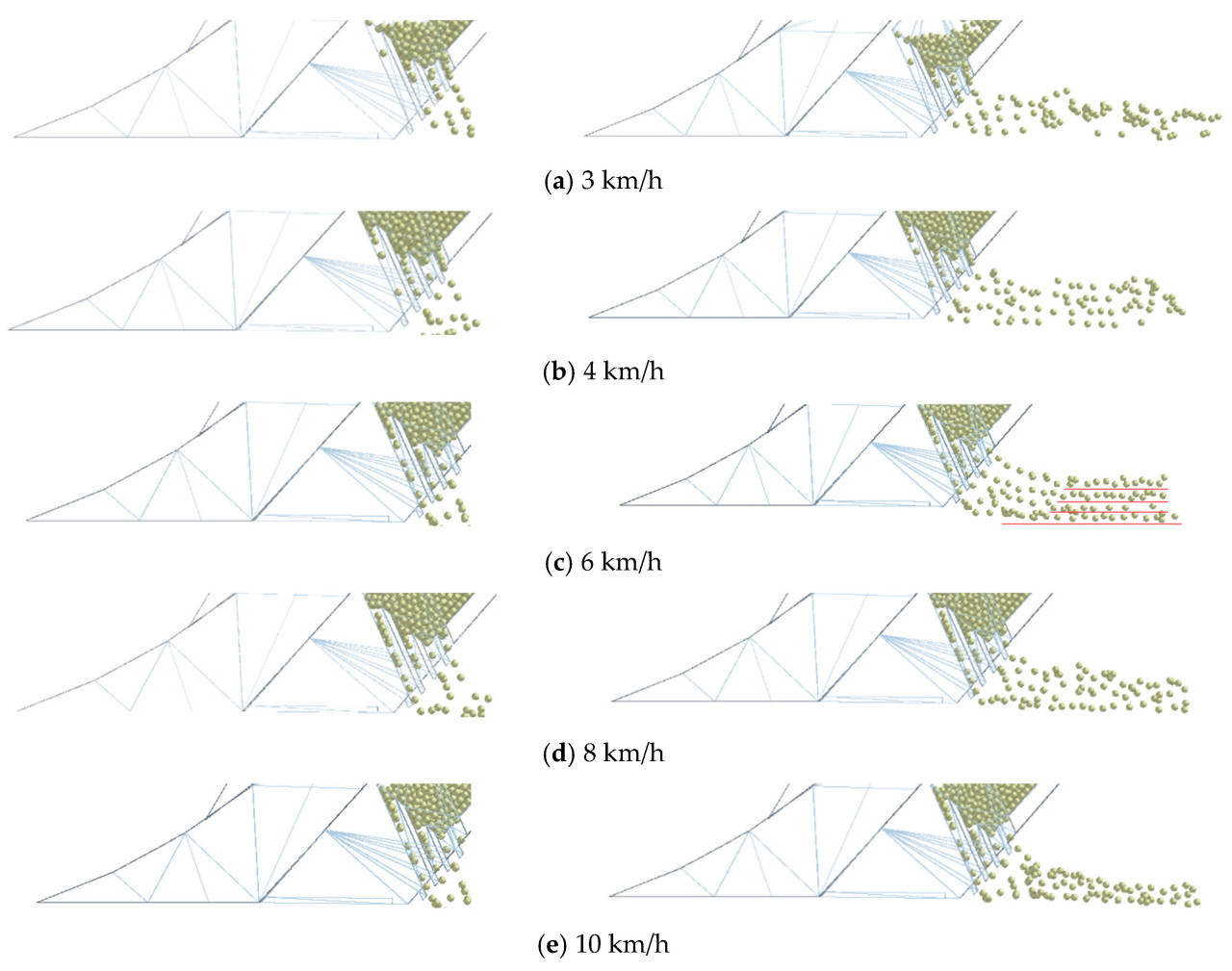

Создайте модель долотообразного устройства для глубокого рыхления и внесения удобрений с регулируемой глубиной. Согласно агрономическим требованиям к посеву хлопка в дельте Желтой реки, установите скорости движения: 3 км/ч, 4 км/ч, 5 км/ч, 6 км/ч, 7 км/ч, 8 км/ч, 9 км/ч и 10 км/ч, соответственно, с нормой внесения удобрений 435 кг/га. Процесс дискретного элементного моделирования операции послойного внесения удобрений показан на Рисунке 9.

Рисунок 9. Процесс дискретного элементного моделирования операции послойного внесения удобрений. (a) Процесс моделирования операции послойного внесения удобрений — вид сзади, (b) процесс моделирования операции послойного внесения удобрений — вид сверху.

2.5.2. Влияние скорости движения на эффект операции дифференцированного внесения удобрений

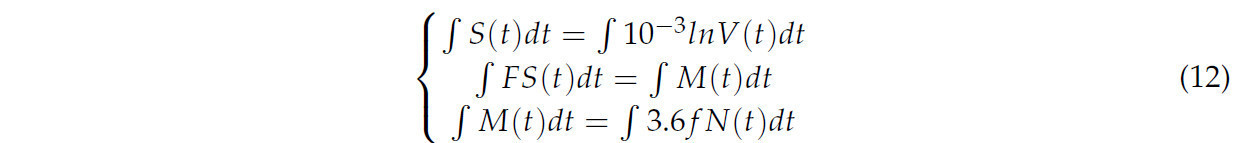

Во время работы электронно-управляемой системы высева удобрений необходимо только вводить в систему количество удобрений на единицу площади во время работы, в то время как радар измерения скорости подает скорость движения всей машины. На основе этих входных данных может быть установлена математическая модель, принимая во внимание взаимосвязи между такими параметрами, как скорость движения всей машины, количество удобрений на единицу площади и количество удобрений, высеваемых за один оборот устройства для высева. Эта модель используется для выражения разумного соответствия между скоростью движения и скоростью вращения устройства для внесения удобрений. Математическая модель, включающая ключевые параметры, такие как скорость вращения устройства для высева удобрений (то есть скорость вращения планетарного редуктора) и скорость движения, представлена следующим образом.

В формуле символы обозначают следующее:

• 𝑆(𝑡)— Удобренная площадь в момент времени t; га;

• 𝑙— Расстояние между рядами внесения удобрений, см;

• 𝑛— Количество высевающих аппаратов;

• 𝑉(𝑡)— Скорость движения всей машины, км/ч;

• 𝐹— Количество удобрений на единицу площади, кг/га;

• 𝑓— Количество удобрений, высеваемых за один оборот высевающего аппарата, г/об;

• 𝑀(𝑡)— Количество внесенного удобрения в момент времени t, кг/га;

• 𝑁(𝑡)— Скорость вращения высевающего аппарата (т.е. скорость вращения планетарного редуктора) в момент времени t, об/мин.

Через математическую модель, связь между скоростью движения всей машины и скоростью вращения устройства для высева удобрений может быть рассчитана следующим образом:

Можно наблюдать из приведенной выше формулы, что связь между скоростью движения всей машины и скоростью вращения устройства для высева удобрений связана с параметрами, такими как количество удобрений, высеваемых за один оборот устройства для высева, количество устройств для высева, количество удобрений, вносимых на единицу площади, и расстояние между рядами внесения удобрений. Среди них, согласно агрономическим требованиям для возделывания хлопка, количество удобрений на единицу площади составляет приблизительно 400 кг/га, расстояние между рядами внесения удобрений составляет 76 см, а количество высевающих аппаратов связано с конструкцией и характеристиками всей машины. Следовательно, основным влияющим фактором связи между скоростью движения всей машины и скоростью вращения устройства для высева удобрений является количество удобрений, высеваемых за один оборот устройства для высева.

Внешне-барабанное электронно-управляемое устройство для высева удобрений выбрано в качестве устройства для внесения удобрений. Электронно-управляемое устройство для высева является основным компонентом для реализации дифференцированного внесения удобрений. Основные методы для него достижения дифференцированного внесения удобрений — это изменение скорости вращения и эффективной рабочей ширины. Количество удобрений, высеваемых за один оборот устройства для высева, в основном связано с эффективной рабочей шириной, и их основное соотношение равно

𝑓=𝑘𝐿+𝑐 (14)

В формуле символы обозначают следующее:

• 𝑘— Коэффициент пропорциональности;

• 𝐿— Эффективная рабочая ширина электронно-управляемого устройства для высева удобрений, мм;

• 𝑐— константа.

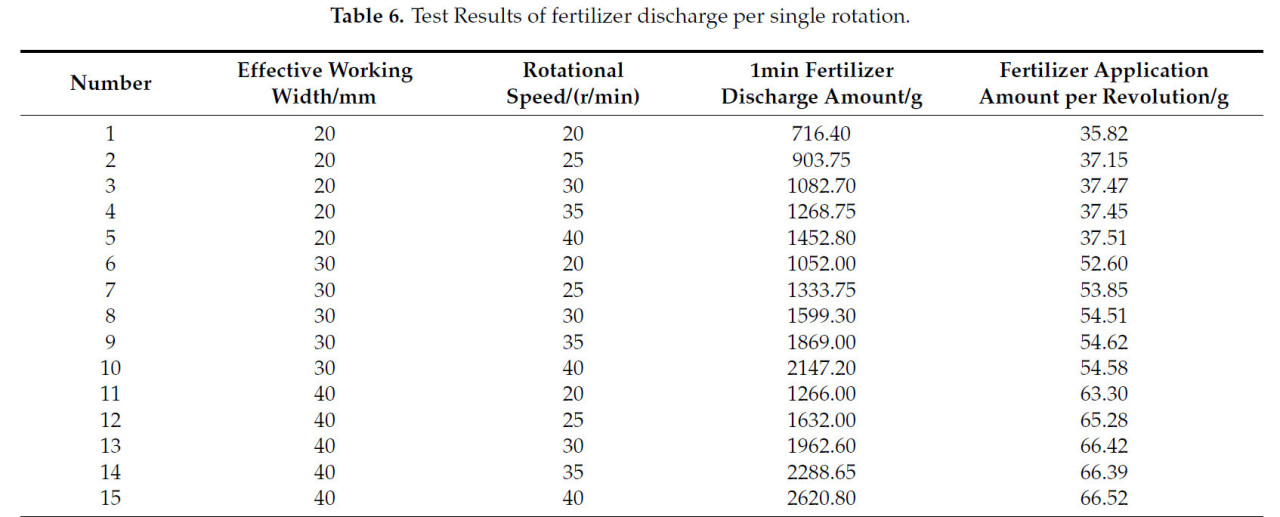

(1) Экспериментальное исследование количественной связи между высевом за один оборот и эффективной рабочей шириной.

Для измерения количественной связи между количеством удобрений, высеваемых за один оборот выбранного внешне-барабанного электронно-управляемого устройства для высева удобрений, и его эффективной рабочей шириной, был проведен эксперимент по операции внесения удобрений.

① Экспериментальные материалы и приборы.

Контролируемое-release азотное удобрение (с размером частиц около 2 мм), электронные весы, секундомер, сеялка, оснащенная внешне-барабанным электронно-управляемым устройством для высева удобрений, и трактор, оснащенный системой автоматического вождения, в качестве источника питания (который может обеспечить равномерное движение вперед).

② Метод эксперимента.

Соответствующие испытания внешне-барабанного электронно-управляемого устройства для высева удобрений были проведены в соответствии со «Техническими спецификациями для оценки качества машин для внесения удобрений NY/T1003-2006» [37].

Эффективные рабочие ширины внешне-барабанного электронно-управляемого устройства для высева удобрений были установлены на 20 мм, 30 мм и 40 мм, соответственно. Впоследствии скорости вращения были отрегулированы до 20, 25, 30, 35 и 40 об/мин через электрическую приводную систему. Количество удобрений, высеянное устройством для высева в течение одной минуты, было измерено. Удобрение собиралось с использованием сборных мешков, и вес удобрения в сборных мешках измерялся электронными весами. Каждая комбинация данных тестировалась три раза, и после записи данных вычислялось среднее значение.

Численный анализ количественной связи между количеством удобрений, высеваемых за один оборот, и эффективной рабочей шириной был завершен для точной калибровки параметров управления электрической системы внесения удобрений.

(2) Определение оптимального соотношения параметров между скоростью движения и скоростью вращения устройства для высева удобрений.

Согласно выводам исследований, представленным в предыдущем тексте, когда скорость движения возрастает до 4 км/ч, не будет смешивания между разными слоями во время процесса послойного внесения. Когда скорость достигает диапазона 5–7 км/ч, эффект послойного внесения является оптимальным. Следовательно, скорость всей машины в диапазоне 5–7 км/ч является более подходящей. Следовательно, когда экспериментальные скорости движения установлены на 5 км/ч, 5.5 км/ч, 6 км/ч, 6.5 км/ч и 7 км/ч, измеряется ошибка между установленным целевым количеством внесения удобрений и фактическим количеством внесения. Путем анализа ошибки между фактическим количеством внесения на каждой скорости и количеством внесения, установленным системой, оценивается точность системы и определяется оптимальное соотношение параметров между скоростью движения и скоростью вращения при различных рабочих ширинах.

① Экспериментальные материалы и приборы.

Контролируемое-release азотное удобрение (с размером частиц около 2 мм), электронные весы, секундомер, сеялка, оснащенная внешне-барабанным электронно-управляемым устройством для высева удобрений, и трактор, оснащенный системой автоматического вождения, в качестве источника питания (который может обеспечить равномерное движение вперед).

② Место эксперимента.

Сельскохозяйственная опытная и демонстрационная база на засоленных и солонцовых землях в Демонстрационной зоне высокотехнологичной сельскохозяйственной промышленности дельты Желтой реки, город Дунъин, провинция Шаньдун.

③ Метод эксперимента.

Соответствующие испытания внешне-барабанного электронно-управляемого устройства для высева удобрений были проведены в соответствии со «Техническими спецификациями для оценки качества машин для внесения удобрений NY/T1003-2006» [37].

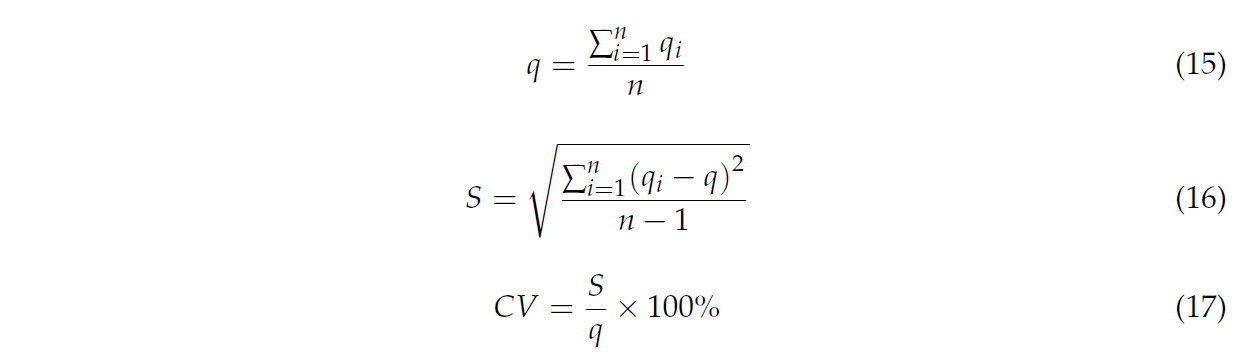

Сеялка имеет 4 выхода для высева удобрений. Эффективные рабочие ширины для высева удобрений устройства для высева выбраны как 20 мм, 30 мм и 40 мм. Согласно агрономическим требованиям, целевое количество внесения удобрений установлено на 435 кг/га. Скорости движения трактора установлены на 5 км/ч, 5.5 км/ч, 6 км/ч, 6.5 км/ч и 7 км/ч, соответственно. Количество удобрений, высеянное устройством для высева на протяжении пути 30 м, измеряется. Удобрение собирается с использованием сборных мешков, и вес удобрения в сборных мешках измеряется с помощью электронных весов для расчета фактического количества внесения. Каждая комбинация данных тестируется 3 раза. После записи данных вычисляются коэффициент вариации и стандартное отклонение однородности количества высева на каждом выходе для удобрений. Согласно требованиям «Технических спецификаций для оценки качества машин для внесения удобрений NY/T1003-2006» [37], коэффициент вариации однородности количества высева на каждом выходе для удобрений должен быть ≤13%.

В формуле символы обозначают следующее:

• 𝑞— Среднее значение средних количеств высева каждого выхода для удобрений, г;

• 𝑞𝑖— Среднее количество высева каждого выхода для удобрений, г;

• 𝑆— Стандартное отклонение однородности количества высева каждого выхода для удобрений, г;

• 𝐶𝑉— Коэффициент вариации однородности количества высева на каждом выходе для удобрений, %;

• n— Количество выходов для удобрений.

2.5.3. Полевая проверка

(1) Полевое испытание отклонения нормы внесения удобрений.

Для проверки оптимальной комбинации параметров применяется метод испытания точности внесения удобрений. Основным оценочным параметром точности внесения удобрений является отклонение нормы внесения.

① Экспериментальные материалы и приборы.

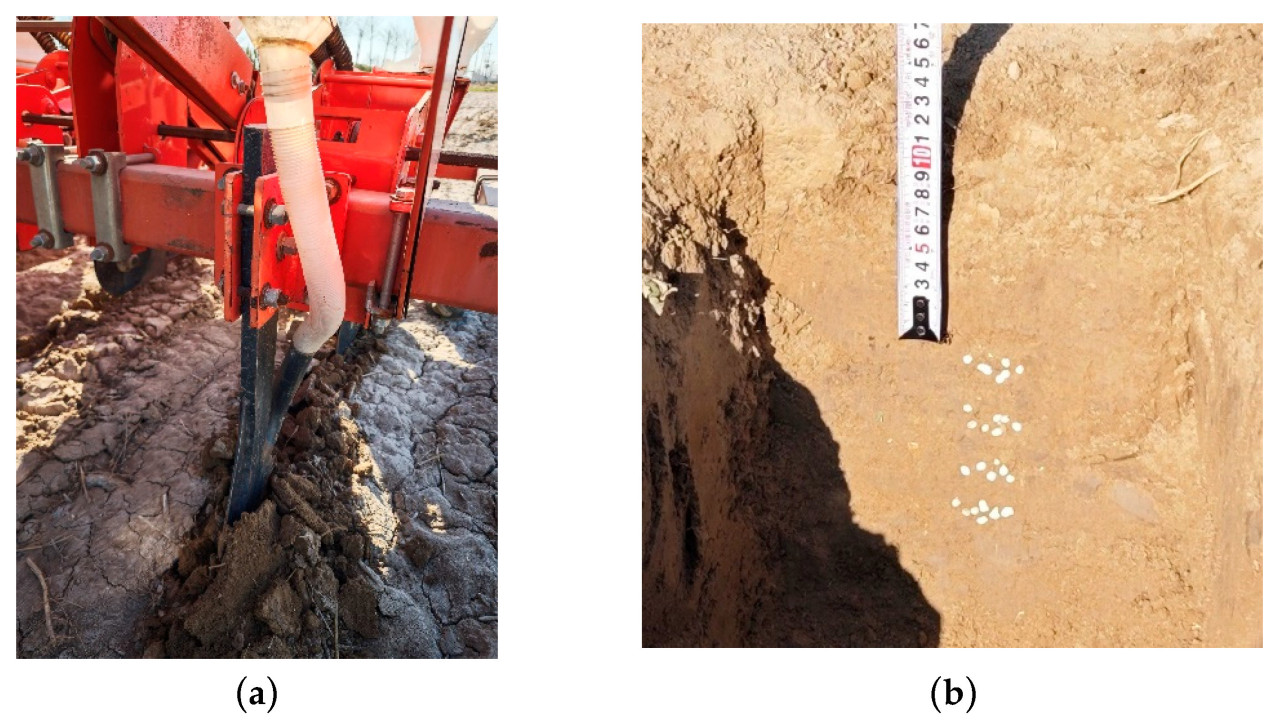

Контролируемое-release азотное удобрение (с размером частиц около 2 мм), электронные весы, секундомер, сеялка, оснащенная внешне-барабанным электронно-управляемым устройством для высева удобрений, с приводом от трактора Dongfanghong 704 (Китайская группа Итуо, Лоян, Китай), оснащенного системой автоматического вождения (которая может обеспечить равномерное движение вперед) и т.д. Как показано на Рисунке 10.

Рисунок 10. Оборудование для полевых испытаний.

② Место эксперимента.

Сельскохозяйственная опытная и демонстрационная база на засоленных и солонцовых землях в Демонстрационной зоне высокотехнологичной сельскохозяйственной промышленности дельты Желтой реки, город Дунъин, провинция Шаньдун.

③ Метод эксперимента.

Соответствующие испытания внешне-барабанного электронно-управляемого устройства для высева удобрений были проведены в соответствии со «Техническими спецификациями для оценки качества машин для внесения удобрений NY/T1003-2006» [37].

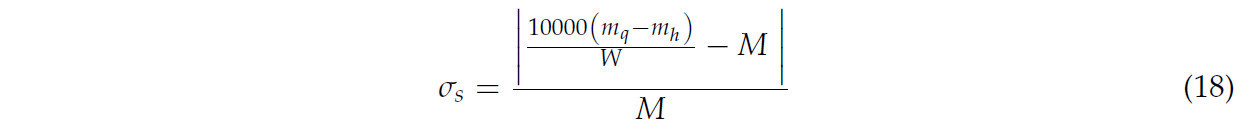

Эффективная рабочая ширина для высева удобрений устройства для высева выбрана как 30 мм. Согласно агрономическим требованиям, целевая норма внесения удобрений установлена на 435 кг/га, а рабочая ширина сеялки составляет 2.5 м. Количество удобрений, высеянное устройством для высева на протяжении пути 30 м, измеряется. Количество высеянного удобрения в основном получается путем измерения разницы в весе удобрения в бункере до и после операции. Каждая комбинация данных тестируется 5 раз. После записи данных вычисляется отклонение нормы внесения. Согласно требованиям «Технических спецификаций для оценки качества машин для внесения удобрений NY/T1003-2006» [37], каждое отклонение нормы внесения должно быть ≤15%.

В формуле символы обозначают следующее:

• 𝜎𝑠— Отклонение нормы внесения удобрений, %;

• 𝑚𝑞— Масса удобрения в бункере до операции, кг;

• 𝑚ℎ— Масса удобрения в бункере после операции, кг;

• 𝑊— Площадь операции внесения удобрений, м²;

• 𝑀— Целевое количество внесения удобрений, кг/га.

Определение рабочих параметров: Установите рабочие параметры в соответствии с оптимизированной лучшей комбинацией параметров после имитационного испытания для полевого испытания.

(2) Полевое испытание эффекта послойного внесения удобрений.

Чтобы проверить надежность испытания дискретным элементным моделированием и работы долотообразного устройства для дифференцированного глубокого послойного внесения удобрений, подходящего для засоленной и солонцовой почвы, было проведено полевое испытание для проверки эффекта послойного внесения.

① Экспериментальные материалы и приборы.

Контролируемое-release азотное удобрение (с размером частиц около 2 мм), экскаваторный совок, измерительная палка, сеялка, оснащенная долотообразным устройством для дифференцированного глубокого послойного внесения удобрений, с приводом от трактора Deutz-Fahr 1804, оснащенного системой автоматического вождения (которая может обеспечить равномерное движение вперед) и т.д.

② Место эксперимента.

Сельскохозяйственная опытная и демонстрационная база на засоленных и солонцовых землях в Демонстрационной зоне высокотехнологичной сельскохозяйственной промышленности дельты Желтой реки, город Дунъин, провинция Шаньдун.

③ Метод эксперимента.

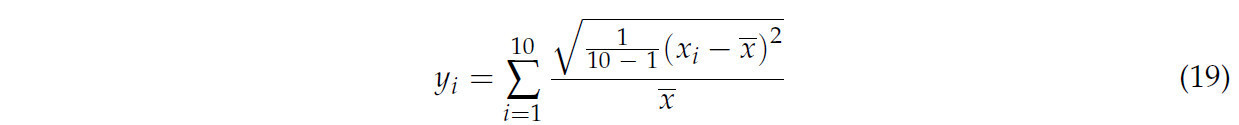

Определение коэффициента вариации равномерности количества удобрений в каждом слое почвы: Сеялка, оснащенная долотообразным устройством для дифференцированного глубокого послойного внесения удобрений, находится в работе. Поскольку трудно собрать распределение частиц удобрения в почве, в испытании берется поперечное сечение почвы после операции внесения. Подсчитайте количество частиц удобрения в каждом слое и рассчитайте коэффициент вариации равномерности количества удобрений в каждом слое почвы. Выберите длину операции 10 м, вскройте почву каждые 1 м, завершите статистику 10 данных и рассчитайте среднее значение коэффициента вариации равномерности количества удобрений в каждом слое почвы. Формула расчета коэффициента вариации равномерности количества удобрений:

В формуле символы обозначают следующее:

• 𝑦𝑖— Коэффициент вариации равномерности количества удобрений в каждом слое;

• 𝑥𝑖— Количество частиц удобрения в поперечном сечении каждого слоя;

• 𝑥̲— Среднее количество частиц удобрения в поперечном сечении каждого слоя.

Определение рабочих параметров: Установите рабочие параметры для полевого эксперимента в соответствии с оптимальной комбинацией параметров, оптимизированной из имитационного эксперимента.

3. Результаты и обсуждение

3.1. Результаты влияния скорости движения на эффект операции послойного внесения удобрений

Эффекты работы устройства для послойного внесения удобрений при разных скоростях движения показаны на Рисунке 11. Как видно из рисунка, когда скорость движения относительно низкая, то есть скорость меньше или равна 3 км/ч, количества высева из первого и второго выходов для удобрений относительно велики, в то время как из третьего и четвертого выходов относительно малы. Не может быть достигнуто разумное соотношение количеств внесения удобрений в верхних и нижних слоях при глубоком внесении. В то же время, из-за низкой скорости движения, начальная горизонтальная скорость частиц удобрения мала, поэтому частицы удобрения падают быстро, прежде чем почва засыпается. Частицы сталкиваются друг с другом, и когда они снова сталкиваются с засыпанной почвой, частицы удобрения не могут сформировать упорядоченный эффект послойного внесения. Когда скорость увеличивается, количества высева из первого и второго выходов для удобрений постепенно уменьшаются, в то время как из третьего и четвертого выходов относительно увеличиваются. Когда скорость увеличивается до 4 км/ч, не будет явления смешанного внесения на третьем и четвертом выходах, но все еще будет большое количество высева на первом и втором выходах, что приводит к смешиванию между слоями. Когда скорость достигает 5–7 км/ч, количества высева из каждого выхода для удобрений относительно равномерны, и соотношение количеств внесения удобрений в верхних и нижних слоях глубокого внесения относительно разумно. В то же время, в этом диапазоне скоростей, скорость засыпания почвой и скорость движения удобрений относительно хорошо согласованы. Засыпанная почва покрывает удобрения в каждом слое, соответственно, и эффект послойного внесения достигает наилучшего. Когда скорость превышает 7 км/ч, хотя количества высева из каждого выхода для удобрений все еще могут удовлетворять агрономическим требованиям, из-за относительно высокой скорости движения, начальная горизонтальная скорость удобрения слишком велика, что приводит к большому смещению. Происходит большое количество столкновений с уже засыпанной почвой, и начинает появляться явление смешивания между слоями, что приводит к плохому эффекту внесения. Когда скорость достигает 10 км/ч, скорость движения рабочего органа слишком высока, вызывая большое смещение в почве. Когда смещение движения почвы велико, время засыпания увеличивается, в результате чего почва не засыпается вовремя, вызывая смешанное внесение удобрений в каждом слое и снижая эффект операции послойного внесения устройства для внесения удобрений.

Рисунок 11. Эксплуатационные эффекты устройства для послойного внесения удобрений при разных скоростях движения с использованием DEM.

3.2. Результаты влияния скорости движения на эффект операции дифференцированного внесения удобрений

(1) Результаты испытаний количественной связи между высевом за один оборот и эффективной рабочей шириной.

Согласно упомянутым выше методам испытаний, испытания были проведены и данные записаны, как показано в Таблице 6.

Таблица 6. Результаты испытаний высева за один оборот.

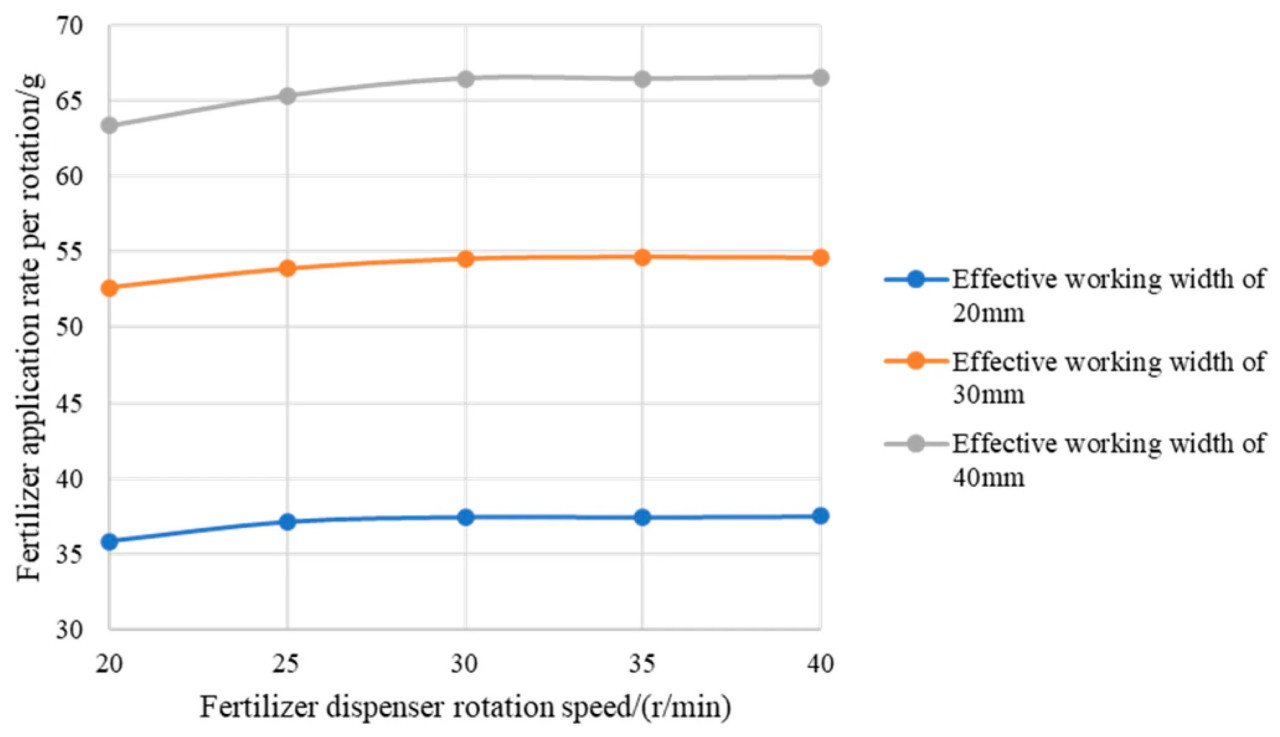

На основе записанных и рассчитанных данных была построена диаграмма рассеяния с сглаженными линиями зависимости скорости вращения и количества высева за один оборот при разных эффективных рабочих ширинах, как показано на Рисунке 12. Из рисунка видно, что когда скорость вращения ниже 30 об/мин, стабильность количества высева за один оборот электрической системы высева удобрений плохая. Однако, когда скорость вращения выше 30 об/мин, количество высева за один оборот стремится к стабильности, и коэффициент вариации количества высева мал.

Рисунок 12. Зависимость между скоростью вращения устройства для высева удобрений и количеством высева за один оборот.

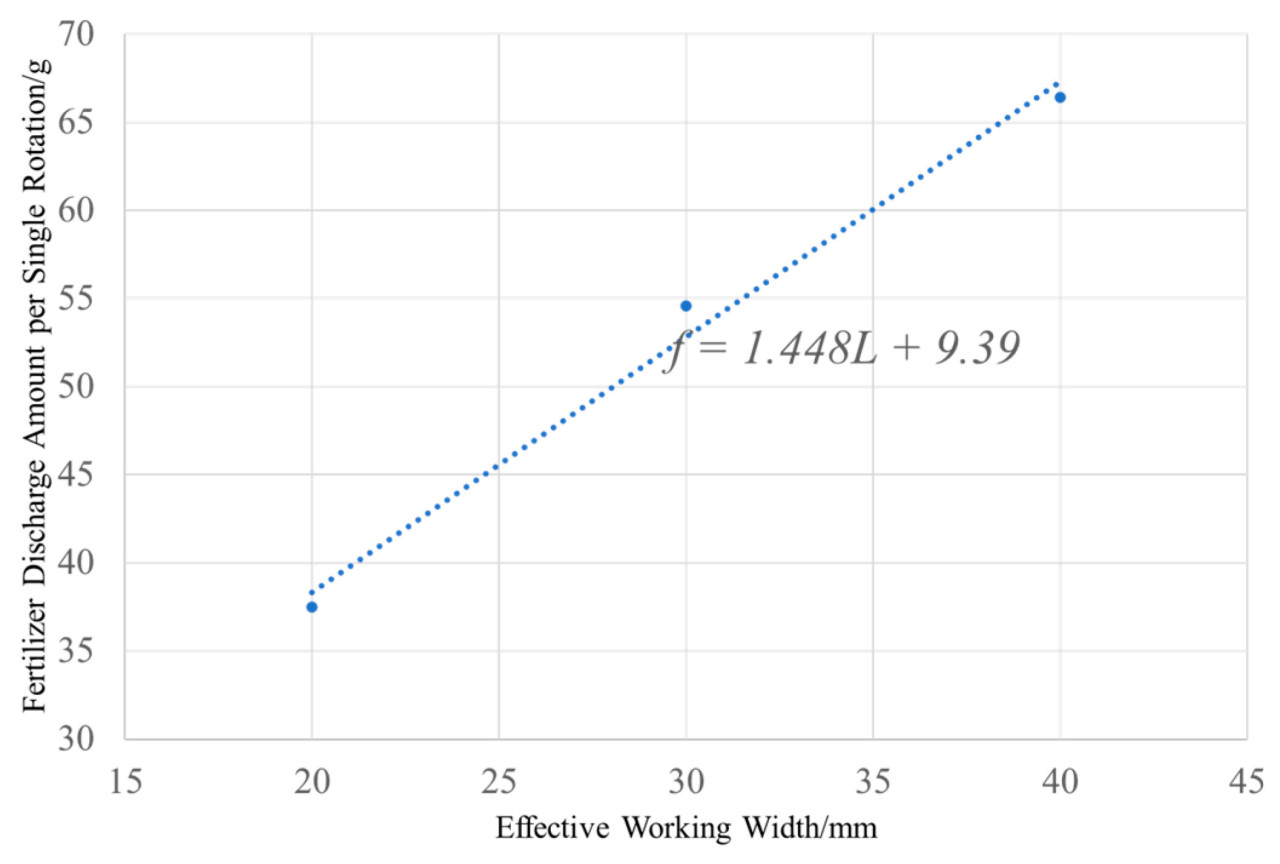

В пределах диапазона скоростей вращения с малым коэффициентом вариации количества высева, средние количества высева за один оборот для эффективных рабочих ширин 20 мм, 30 мм и 40 мм рассчитаны как 37.48 г, 54.57 г и 66.44 г, соответственно. Затем проводится анализ линейной аппроксимации связи между количеством высева за один оборот и скоростью вращения устройства для высева удобрений, как показано на Рисунке 13.

Рисунок 13. Зависимость между эффективной рабочей шириной устройства для высева удобрений и количеством высева за один оборот.

Посредством анализа линейной аппроксимации, количественная связь между количеством высева за один оборот устройства для высева удобрений и эффективной рабочей шириной в основном следующая.

После расчета и проверки, его коэффициент линейной аппроксимации выше 0.95, который может быть использован для согласования скорости движения машины со скоростью вращения устройства для высева удобрений для достижения точного внесения удобрений.

(2) Результаты измерения оптимального соотношения параметров между скоростью движения и скоростью вращения устройства для высева удобрений.

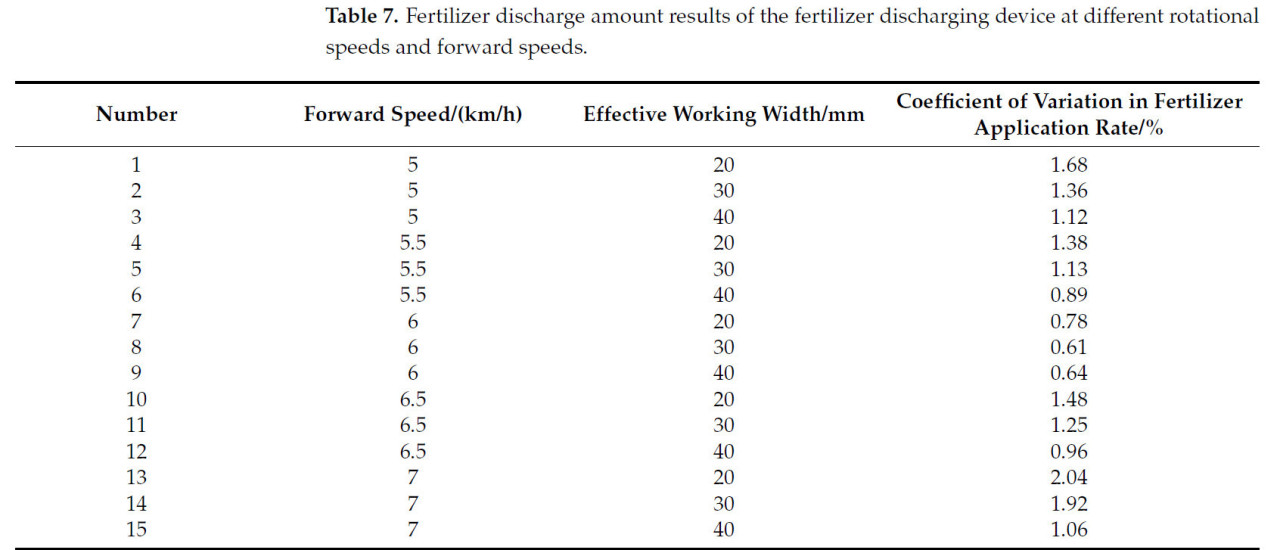

Испытание на равномерность внесения: Согласно упомянутым выше методам испытаний, испытания были проведены и данные записаны, как показано в Таблице 7.

Таблица 7. Результаты количества высева устройства для высева удобрений при разных скоростях вращения и скоростях движения.

Когда целевая норма внесения удобрений фиксирована, скорость вращения устройства для высева удобрений при разных скоростях движения может быть получена из формулы связи между скоростью движения всей машины и скоростью вращения устройства для высева (Уравнение (13)) и формулы связи между количеством высева за один оборот и эффективной рабочей шириной (Уравнение (14)). В сочетании с вышеприведенной таблицей видно, что, хотя коэффициент вариации количества высева составляет ≤13% при соответствии различных параметров, когда скорость движения составляет 5.5–6.5 км/ч, коэффициент вариации количества высева составляет менее 1.5%, особенно для некоторых комбинированных результатов испытаний, которые составляют менее 1%. В то же время, при сравнении разных эффективных рабочих ширин, комбинация скорости движения 6 км/ч и ширины 30 мм имеет самый низкий коэффициент вариации и является наилучшей. Посредством расчета получено, что когда скорость движения составляет 5.5–6.5 км/ч, оптимальная соответствующая скорость вращения составляет 36–38.5 об/мин; когда скорость движения составляет 6 км/ч и ширина 30 мм, скорость вращения составляет около 36.5 об/мин.

3.3. Результаты полевой проверки

(1) Результаты полевого испытания отклонения нормы внесения удобрений.

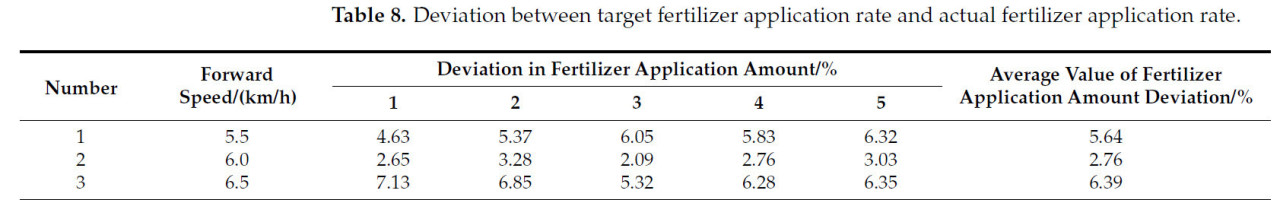

Согласно результатам влияния скорости движения на эффект операции дифференцированного внесения удобрений, скорости движения установлены на 5.5 км/ч, 6 км/ч и 6.5 км/ч, соответственно. Согласно полевому методу испытания отклонения нормы внесения, испытания проводятся и данные записываются, как показано в Таблице 8.

Таблица 8. Отклонение между целевой нормой внесения удобрений и фактической нормой внесения.

Как видно из вышеприведенной таблицы, после установки целевой нормы внесения удобрений, отклонение нормы внесения различно при разных скоростях движения. Основная причина заключается в том, что изменение скорости движения приводит к изменению скорости вращения устройства для высева удобрений, и стабильность количества высева различна при разных скоростях вращения устройства для высева. Когда скорость движения увеличивается, скорость вращения устройства для высева удобрений возрастает. Поскольку эффективная рабочая ширина выхода для высева фиксирована, скорость высева под действием силы тяжести уменьшается, что приводит к увеличению отклонения нормы внесения. Когда скорость движения уменьшается, скорость вращения устройства для высева удобрений снижается, что приводит к снижению стабильности устройства для высева и увеличению отклонения нормы внесения. Согласно результатам данных проверочных испытаний, эффект внесения является оптимальным, когда скорость движения составляет около 6 км/ч.

(2) Результаты полевого испытания эффекта послойного внесения.

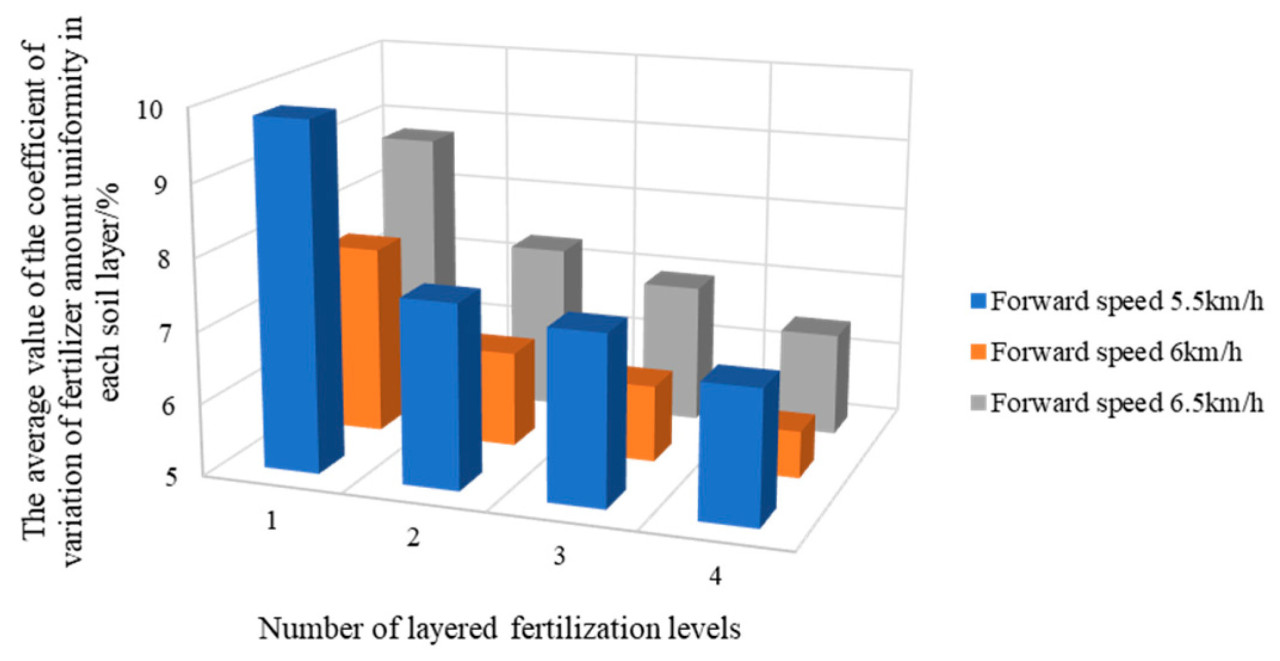

Установите рабочие параметры в соответствии с оптимизированной лучшей комбинацией параметров из имитационного испытания для проведения полевого испытания эффекта послойного внесения. Установите скорости движения на 5.5 км/ч, 6 км/ч и 6.5 км/ч, соответственно. Согласно полевому методу испытания для коэффициента вариации равномерности количества удобрений в каждом слое почвы, проведите испытания и запишите данные. Оборудование для полевых испытаний и результаты показаны на Рисунке 14.

Рисунок 14. Оборудование для полевых испытаний и результаты (a) Оборудование для полевых испытаний; (b) Результаты полевых испытаний.

После расчета, результаты измерения коэффициента вариации равномерности количества удобрений в каждом слое почвы показаны в Таблице 9 и на Рисунке 15.

Рисунок 15. Результаты измерения коэффициента вариации равномерности количества удобрений в каждом слое почвы.

Таблица 9. Результаты измерения коэффициента вариации равномерности количества удобрений в каждом слое почвы.

После установки целевой нормы внесения удобрений, коэффициент вариации равномерности количества удобрений в каждом слое почвы различен при разных скоростях движения. Основная причина заключается в том, что изменения скорости движения приводят к изменениям условий нарушения и засыпания почвы. Результаты измерения коэффициента вариации равномерности количества удобрений в каждом слое почвы показывают, что когда скорость находится между 5.5 км/ч и 6.5 км/ч, коэффициент вариации равномерности количества удобрений в каждом слое почвы составляет менее 10%, что может удовлетворять требованиям точного внесения удобрений. Однако, когда скорость составляет 6 км/ч, коэффициент вариации равномерности количества удобрений в каждом слое почвы является наименьшим. В то же время, по сравнению с имитационным испытанием, в имитационном испытании, когда скорость достигает 5–7 км/ч, количество удобрений на каждом выходе относительно равномерно. Следовательно, согласно данным экспериментальной проверки, эффект внесения является наилучшим, когда скорость движения составляет около 6 км/ч.

4. Выводы

В этой статье разработано долотообразное устройство для дифференцированного послойного глубокого внесения удобрений, подходящее для засоленных и солонцовых почв. Результаты исследований следующие:

(1) Акцент был сделан на проектировании структуры носка на основе динамики и улучшении его характеристик. Угол вхождения был определен как 20°, а угол очистки при входе в почву — 10°. Проведено исследование по проектированию энергосберегающей и снижающей сопротивление конструкции стойки рабочего органа, и определена кривая стойки для проектирования стойки. Выполнено проектирование структуры тукопровода. Угол между отражательной пластиной и стенкой тукопровода составил 115°, угол между тукопроводом и горизонтальной плоскостью — 50°, а длины отражательных пластин на разных выходах для удобрений составили 16 мм, 27 мм, 50 мм и 65 мм, соответственно.

(2) На примере производства хлопка, в соответствии с агрономическими требованиями к внесению удобрений при возделывании хлопка, было спроектировано электронно-управляемое устройство для высева удобрений. Устройство использует традиционный внешне-барабанный высевающий аппарат, вместе со встраиваемым микроконтроллером STM32F103RCT6 и планетарным редуктором 36GX555. Остальная часть в основном состоит из драйвера двигателя на основе MOS-транзистора типа NCE80H11, радара для измерения скорости на основе принципа Доплера, однокристального микрокомпьютера STM32 и других компонентов системного оборудования.

(3) Проведены исследования влияния скорости движения на эксплуатационные эффекты послойного и дифференцированного внесения удобрений. Посредством полевых экспериментов было определено, что оптимальный эффект внесения достигается, когда скорость движения составляет 6 км/ч. Среднее отклонение количества внесения составляет 2.76%, а средние значения коэффициента вариации равномерности количества удобрений в каждом слое почвы составляют 7.62%, 6.32%, 6.06% и 5.65%. Экспериментальные результаты соответствуют предопределенным целям и comply с проектными требованиями.

Ссылки

1. Office of the Leading Group of the Third National Land Survey of the State Council, Ministry of Natural Resources, National Bureau of Statistics. Bulletin on the Main Data of the Third National Land Survey; 2021 Office of the Leading Group of the Third National Land Survey of the State Council, Ministry of Natural Resources, National Bureau of Statistics: Beijing, China, 2021. [Google Scholar]

2. Guo, K.; Feng, X.H.; Wu, J.W.; Chen, X.B.; Ju, Z.Q.; Sun, H.Y.; Liu, X.J. Research Progress on Mechanism and Technology of Integrated Regulating on Soil Water, Salt and Fertility under Fertile Plough Layers Construction in Saline-Alkali Soils. Acta Pedol. Sin. 2024, 61, 29-381–9. [Google Scholar]

3. Shen, T.O. Effects of Deep Ploughing and Straw Returning to Improve Saline-Alkali Land on Soil Characteristics of Saline-Alkali Land. Master’s Thesis, Neimenggu Agricultural University, Hohhot, China, 2022. [Google Scholar]

4. Ding, X.L.; Cui, D.Y.; Liu, T.; Wang, S.; Zhao, L.X. Optimization design and experiment of precision variable fertilizer device. J. Chin. Agric. Mech. 2019, 40, 5–12. [Google Scholar]

5. Liu, X.D. Design and Experiment on Precise Discharge-Apply Fertilizer System of Rapeseed Planter. Ph.D. Dissertation, Huazhong Agricultural University, Wuhan, China, 2022. [Google Scholar]

6. Liu, X.D.; Wang, X.P.; Chen, L.Y. Design and experiments of layered and quantitative fertilization device for rapeseed seeder. Trans. Chin. Soc. Agric. Eng. 2021, 37, 1–10. [Google Scholar]

7. Wang, B.T.; Bai, L.; Ding, S.P.; Yao, Y.X.; Huang, Y.X.; Zhu, R.X. Simulation and experimental study on impact of fluted-rollerfertilizer key parameters on fertilizer amount. J. Chin. Agric. Mech. 2017, 38, 1–6. [Google Scholar]

8. Wang, J.F.; Gao, G.B.; Weng, W.X.; Wang, J.W.; Yan, D.W.; Chen, B.W. Design and Experiment of Key Components of Side Deep Fertilization Device for Paddy Field. Trans. Chin. Soc. Agric. Mach. 2018, 49, 93–104. [Google Scholar]

9. Wang, Y.X.; Liang, Z.J.; Cui, T.; Zhang, D.X.; Qu, Z.; Yang, L. Design and Experiment of Layered Fertilization Device for Corn. Trans. Chin. Soc. Agric. Mach. 2016, 47, 163–169. [Google Scholar]

10. Zhang, J.X.; Liu, H.M.; Gao, J.; Lin, Z.H.; Chen, Y. Simulation and Test of Corn Layer Alignment Position Hole Fertilization Seeder Based on SPH. Trans. Chin. Soc. Agric. Mach. 2018, 49, 67–72. [Google Scholar]

11. Zhu, Q.Z.; Wu, G.W.; An, X.F.; Chen, L.P.; Meng, Z.J.; Zhao, C.J. Relationship model of fertilizer outlet location and fertilizer application depth of depth-fixed application device of base-fertilizer. Trans. Chin. Soc. Agric. Eng. 2018, 34, 8–17. [Google Scholar]

12. Zhu, Q.Z.; Wu, G.W.; Chen, L.P.; Meng, Z.J.; Shi, J.T.; Zhao, C.J. Design of stratified and depth-fixed application device of base-fertilizer for winter wheat based on soil-covering rotary tillage. Trans. Chin. Soc. Agric. Eng. 2018, 34, 18–26. [Google Scholar]

13. Shi, Y.Y.; Chen, M.; Wang, X.C.; Odhiambo, M.; Zhang, Y.N.; Ding, W.M. Analysis and Experiment of Fertilizing Performance for Precision Fertilizer Applicator in Rice and Wheat Fields. Trans. Chin. Soc. Agric. Mach. 2017, 48, 98–103. [Google Scholar]

14. Shi, J.S.; Qi, H.K.; Sun, F.C.; Zhao, J.G.; Zhao, X.S.; Ma, Z.K.; Li, J.C.; Hao, J.J.; Ma, Y.J. Optimization design and experiment of subsoiling and anti-blocking layered fertilizer shovel. J. Hebei Agric. Univ. 2020, 43, 96–102. [Google Scholar]

15. Song, S.L.; Zhang, D.C.; Tang, Z.H.; Zheng, X.; Chen, X.G.; Yang, H.J.; Meng, X.J. Parameter optimization and test of layered fertilization boot based on discrete element method. J. China Agric. Univ. 2020, 25, 125–136. [Google Scholar]

16. Xiao, W.L.; Xiao, W.F.; Liao, Y.T.; Zhang, Q.S.; Wei, G.L.; Liao, Q.X. Design and performance test of plough-type positive deep fertilization device for rapeseed direct planter. J. Huazhong Agric. Univ. 2018, 37, 131–137. [Google Scholar]

17. Dun, G.Q.; Yu, C.L.; Guo, Y.L.; Ji, W.Y.; Islamk, K.R.; Du, J.X. Design and Experiment of Double-gear Type Fertilizer Apparatus. Trans. Chin. Soc. Agric. Mach. 2020, 51, 88–96. [Google Scholar]

18. Sugirbay, A.M.; Zhao, J.; Nukeshev, S.O.; Chen, J. Determination of pin-roller parameters and evaluation of the uniformity of granular fertilizer application metering devices in precision farming. Comput. Electron. AGR 2020, 179, 105835. [Google Scholar] [CrossRef]

19. May, S.; Kocabiyik, H. Design and development of an electronic drive and control system for microgranular fertilizer metering unit. Comput. Electron. AGR 2019, 162, 921–930. [Google Scholar] [CrossRef]

20. Bangura, K.; Gong, H.; Deng, R.L.; Tao, M.; Liu, C.; Cai, Y.H. Simulation analysis of fertilizer discharge process using the Discrete Element Method (DEM). PLoS ONE 2020, 15, e0235872. [Google Scholar] [CrossRef]

21. Li, P.L.; Mustafa, U.; Sang-Heon, L.; Chris, S. A new method to analyse the soil movement during tillage operations using a novel digital image processing algorithm. Comput. Electron. AGR 2019, 156, 43–50. [Google Scholar] [CrossRef]

22. Barr, J.B.; Desbiolles, J.; Ucgul, M.; Fielke, J.M. Bentleg furrow opener performance analysis using the discrete element method. Biosyst. Eng. 2020, 189, 99–115. [Google Scholar] [CrossRef]

23. Barr, J.B.; Ucgul, M.; Desbiolles, J.M.A.; Fielke, J.M. Simulating the effect of rake angle on narrow opener performance with the discrete element method. Biosyst. Eng. 2018, 171, 1–15. [Google Scholar] [CrossRef]

24. Wang, B. Design and Experiment of Components for Rotary Tillage and Deep Fertilization of Rapeseed Direct Seeding Machine. Master’s Thesis, Huazhong Agricultural University, Wuhan, China, 2022. [Google Scholar]

25. Liu, W.H. Design and Simulation Study of Corn Ridge Double-Row Strip Tillage Fertilizer Machine. Master’s Thesis, Northeast Forestry University, Harbin, China, 2023. [Google Scholar]

26. Liao, Y.T.; Gao, L.P.; Liao, Q.X.; Zang, Q.S.; Liu, L.C.; Fu, Y.K. Design and Test of Side Deep Fertilizing Device of Combined Precision Rapeseed Seeder. J. AGR Match-Iran. 2020, 51, 65–75. [Google Scholar]

27. Yang, Q.L.; Huang, X.Y.; Wang, Q.J.; Li, H.W.; Wang, Y.B.; Wang, L.Y. Structure Optimization and Experiment of Corn Layered Fertilization Device. J. AGR Match-Iran. 2020, 51, 175–185. [Google Scholar]

28. Han, L.J.; Yu, J.J.; Jin, J.J.; Xie, D.S.; Zhang, J.Z.; Zhang, R.H. Design and experiment of electronic control fertilization device for tubeless wheat seeder. J. Chin. Agric. Mech. 2021, 42, 27–34. [Google Scholar]

29. Zhao, Y.Z.; Wang, Y.; Gong, Z.P.; Yang, Y.Q.; Zhao, S.H.; Gou, J.B. Design and Experiment on Side Deep and Layered Fertilizing and Seeding Components of No-tillage Planter. J. AGR Match-Iran. 2021, 52, 41–50. [Google Scholar]

30. Ma, C. Design and Experiment of Deep Fertilization Strip Tillage Device for Corn in Northeast China. Master’s Thesis, Chinese Academy of Agricultural Mechanization Sciences, Beijing, China, 2022. [Google Scholar]

31. Song, J.L. Design and Experiment of Corn No-Tillage Planter Stubble Subsoiling Layered Fertilization Seedbed Preparation Device. Master’s Thesis, Anhui Agricultural University, Hefei, China, 2023. [Google Scholar]

32. Dun, G.Q.; Chen, H.T.; Feng, Y.N.; Yang, J.L.; Li, A.; Zha, Z.H. Parameter optimization and test of key parts of fertilizer allocation device based on EDEM software. Trans. Chin. Soc. Agric. Eng. 2016, 32, 36–42. [Google Scholar]

33. Liu, L.J.; Ma, C.; Liu, Z.J. EDEM-based Parameter Optimization and Experiment of Full-layer Fertilization Shovel for Strip Subsoiling. Trans. Chin. Soc. Agric. Mach. 2021, 52, 75–83. [Google Scholar]

34. Ding, S.P. Simulation and Test of the Fertilizer Adjusting Ratio and Layered Fertilization Based on Discrete Element Method. Master’s Thesis, Northwest A&F University, Xianyang, China, 2018. [Google Scholar]

35. Xu, N.; Xin, Z.X.; Yuan, J.; Gao, Z.H.; Tian, Y.; Xia, C.; Liu, X.M.; Wang, D.W. Calibration of Discrete Element Simulation Parameters and Model Construction for the Interaction Between Coastal Saline Alkali Soil and Soil-Engaging Components. Agriculture 2025, 15, 7. [Google Scholar] [CrossRef]

36. Du, X.; Liu, C.L.; Jiang, M.; Yuan, H.; Dai, L.; Li, F.L.; Gao, Z.P. Design and Experiments of a Layered Fertilizer Shovel for Maize. INMATEH-Agric. Eng. 2022, 68, 305–314. [Google Scholar] [CrossRef]

37. NY/T1003-2006; Technical Specification for Quality Evaluation of Fertilizer Machinery. Ministry of Agriculture of the People’s Republic of China: Beijing, China, 2006.

Xu N, Xin Z, Yuan J, Gao Z, Tian Y, Xia C, Liu X, Wang D. Design and Experimental Research on a Chisel-Type Variable Hierarchical Deep Fertilization Device Suitable for Saline–Alkali Soil. Agriculture. 2025; 15(2):209. https://doi.org/10.3390/agriculture15020209

Перевод статьи «Design and Experimental Research on a Chisel-Type Variable Hierarchical Deep Fertilization Device Suitable for Saline–Alkali Soil» авторов Xu N, Xin Z, Yuan J, Gao Z, Tian Y, Xia C, Liu X, Wang D., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)