Проектирование и оптимизация рабочих органов фрезерного культиватора для измельчения почвы на прибрежных засоленных и солонцовых почвах

В Китае насчитывается примерно 36,7 миллионов гектаров пригодных для использования засоленно-щелочных земель. Качество предпосевной обработки почвы существенно влияет на урожайность культур, выращиваемых на засоленно-щелочных почвах. Однако засоленно-щелочная почва сильно уплотнена, и в настоящее время на рынке отсутствуют специализированные почвообрабатывающие орудия, адаптированные к уникальным характеристикам таких земель. Эффективность измельчения почвы существующими фрезерными культиваторами не соответствует требованиям для качественной предпосевной подготовки, что негативно сказывается на урожайности сельскохозяйственных культур. Следовательно, крайне важно провести исследования по проектированию и повышению эффективности рабочих органов фрезерных культиваторов для измельчения почвы на засоленно-щелочных землях.

Аннотация

Данная статья сосредоточена на ключевом рабочем органе – фрезерной лапе – и проводит исследования с кинематической и динамической точек зрения. На первом этапе определяются диапазоны ключевых структурных и кинематических параметров, таких как угол заточки лезвия лапы, толщина лезвия лапы и соотношение окружной скорости к скорости движения агрегата. Впоследствии, с помощью имитационных испытаний, объединяющих Метод Дискретных Элементов (DEM) и План Бокса-Бенкена (BBD), определяется оптимальная комбинация параметров. Анализируется влияние скорости движения агрегата и частоты вращения ротора вертикального вала на рыхление почвы. Исследуется взаимосвязь между рыхлением почвы и ее гребнистостью (образованием гряд), и определяется оптимальная скорость движения агрегата около 6 км/ч.

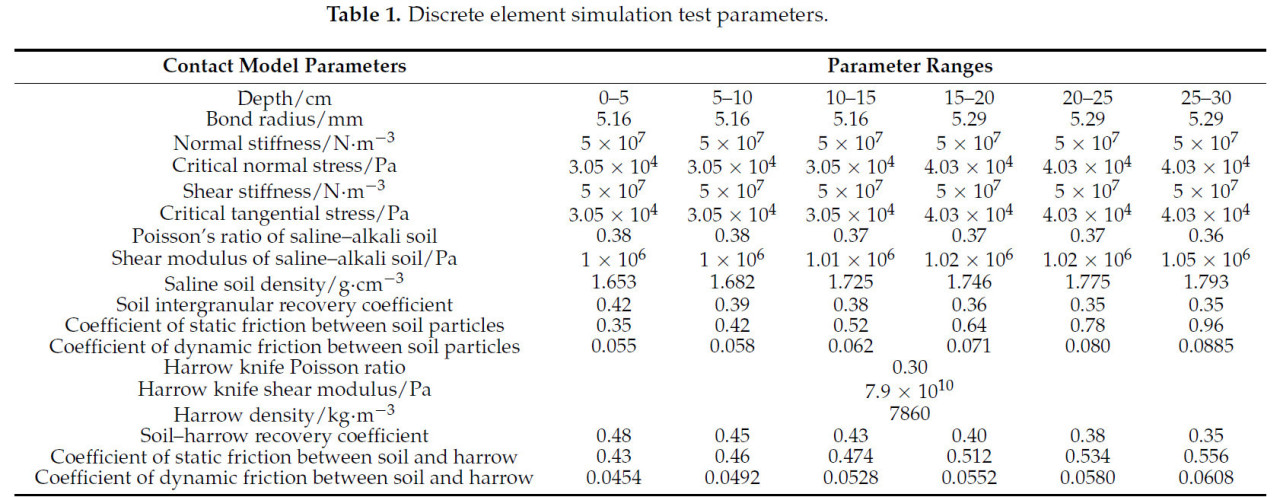

Для проверки причины возникновения гребнистости почвы проводятся полевые испытания. Результаты испытаний показывают, что степень измельчения почвы во всех случаях составляет выше 85%, со средним показателем 88,66%. Эти результаты достигли поставленных целей и соответствуют проектным требованиям.

1. Введение

Почва является наиболее фундаментальным и важным средством производства в сельском хозяйстве. Согласно данным «Третьего национального обследования земельных ресурсов», площадь пахотных земель в Китае составляет 127 миллионов гектаров [1], что ставит страну на третье место в мире после Соединенных Штатов и Индии. Тем не менее, площадь пашни на душу населения составляет лишь 0,093 гектара, что соответствует 126-му месту в мировом рейтинге. Для сравнения, показатель Канады превосходит китайский в 18 раз. В условиях нехватки ресурсов пахотных земель в Китае имеется примерно 36,7 миллионов гектаров пригодных для освоения засоленных и солонцовых почв. Рациональное освоение и использование засоленных и солонцовых земель под возделывание сельскохозяйственных культур представляет собой один из значимых путей решения проблемы дефицита пахотных угодий в Китае. Более того, рациональная обработка почвы является важным способом улучшения качества и свойств засоленно-щелочных почв и повышения урожайности культур [2,3,4]. Качество предпосевной подготовки почвы оказывает существенное влияние на урожайность культур, выращиваемых на засоленных и солонцовых почвах. Эти почвы характеризуются высокой степенью уплотнения. Однако фрезерные культиваторы хорошо подходят для дробления почв твердой текстуры и способны выполнять высококачественное измельчение почвы [5,6,7,8]. В последние годы их начали активно внедрять и применять в Китае [9,10,11,12,13].

В настоящее время фрезерные культиваторы, разработанные в странах Европы и Америки, достигли высокой степени совершенства [14,15,16]. Они вышли на стадию крупносерийного производства и теперь развиваются в направлении повышения эффективности [17,18,19]. Ахмет и др. [20] провели углубленное исследование влияния фрезерной обработки на мульчирование соломы пшеницы и ее заделку в поле. Их эксперименты были в основном сосредоточены на эффективности фрезерования в обработке стерни. Результаты показывают, что во время фрезерования перемешивание стерни и почвы в основном происходит в верхней части обрабатываемого слоя, и смесь остается в пределах верхнего обработанного слоя почвы толщиной 2–6 см. Балсари и др. [21] провели комплексный анализ работы системы «трактор-фрезерный культиватор» в различных рабочих условиях. Они углубленно изучили взаимосвязь между рабочими параметрами системы (включая номинальную скорость трактора, номинальную глубину обработки и скорость фрезерных зубьев) и механической нагрузкой (то есть крутящим моментом на ВОМ и тяговым усилием). Это исследование предоставляет основанные на данных ориентиры для предприятий, занимающихся исследованиями, разработками и производством, с целью оптимизации параметров фрезерных культиваторов для снижения энергопотребления. В последние годы фрезерные культиваторы все шире внедряются и применяются на богарных землях северного Китая. Исследователи из университетов и научных учреждений по всей стране провели углубленные исследования по адаптации фрезерных культиваторов и приложили постоянные усилия для их оптимизации и улучшения производительности. В 2012 году Чжан и др. [22] сконструировали вертикальный фрезерный культиватор. Чтобы предотвратить пропуски при обработке, они проанализировали траекторию его рабочего движения кинематическими методами, установили уравнение траектории движения и математическую модель рабочей зоны и определили ключевые структурные параметры, такие как начальный угол установки фрез на соседних фрезерных валах. В 2015 году Ван и др. [23] использовали ANSYS/LS-DYNA971 для моделирования процесса резания почвы рабочим органом вертикального фрезерного культиватора. Они исследовали закономерности изменения потребляемой мощности резания и эквивалентного напряжения рабочего органа во время операций по резке почвы. В 2017 году Лю и др. [24] изучили траекторию движения фрезы вертикального фрезерного культиватора во время работы и установили уравнение траектории движения. Чтобы избежать явления «сопротивления почвы», они оптимизировали и сконструировали ключевые структурные параметры узла фрезерной лапы. Однако до сих пор исследователи не проводили систематического проектирования и оптимизации структурных параметров и параметров работы ключевых почвообрабатывающих органов фрезерных культиваторов. В результате всестороннего повышения степени измельчения почвы достичь не удалось.

Метод дискретных элементов (DEM) проявил исключительные возможности в точном и всестороннем моделировании широкого спектра почвенных условий. В последние годы он стал выдающейся и мощной методикой для углубленного изучения конструкции и эксплуатационной эффективности оборудования для обработки почвы и ее предпосевной подготовки, особенно фрезерных культиваторов [25,26]. Используя возможности DEM для моделирования, становится возможным провести тщательный детальный анализ работы ключевых взаимодействующих с почвой компонентов фрезерного культиватора. Более того, он позволяет проводить углубленные исследования сложного процесса нарушения структуры почвы. Дополнительно, этот метод дает исследователям возможность изучить, как ключевые структурные и кинематические параметры влияют на качество работы [27,28]. В 2020 году, учитывая особенности рельефа, характеристики почвы и уникальные агротехнические приемы выращивания в тутовых садах, Ян Шо и др. [29] творчески применили DEM для проведения оптимизационного проектирования и испытаний фрезерного культиватора. Это применение привело к разработке более индивидуального решения, точно соответствующего специфическим требованиям условий тутовых садов. В 2021 году Чжан и др. [30] использовали DEM для проведения основанного на моделировании анализа нагрузки обработки почвы, создаваемой комбинированной машиной для предпосевной подготовки. В частности, в модели работы фрезерного культиватора они использовали этот метод для моделирования и анализа сил, действующих на фрезу. Это исследование внесло значительный вклад в более глубокое понимание механического поведения машин для предпосевной подготовки почвы в различных рабочих условиях. В 2023 году Ван и др. [31] провели основанное на моделировании исследование рабочих характеристик фрез вертикального фрезерного культиватора с использованием DEM. Они проанализировали условия нагружения фрез вертикального фрезерного культиватора во время работы, а также дробление и перемешивание частиц почвы. Одновременно они тщательно изучили износ фрезерных лап различной конструктивной формы и их механизмы влияния на частицы почвы, тем самым обеспечив прочную теоретическую основу для последующей оптимизации структурных параметров.

Несмотря на то, что фрезерные культиваторы, разработанные как в развитых странах, так и в Китае, достигли высокой степени зрелости и находятся на стадии крупносерийного серийного производства, все они предназначены для работы в обычных почвенных условиях. На сегодняшний день полностью отсутствуют исследования эффективности работы фрезерных культиваторов на засоленных и солонцовых почвах. Засоленные и солонцовые почвы обладают отчетливыми характеристиками. Их поверхность чрезвычайно уплотнена, в то время как глубокие слои почвы имеют свойства, сходные с тяжелыми глинистыми почвами, что заметно отличается от традиционных песчаных почв севера и тяжелых глинистых почв юга Китая. Традиционные фрезерные культиваторы показывают неудовлетворительные результаты при применении на засоленных и солонцовых почвах. В частности, их производительность по измельчению почвы не соответствует требованиям для высококачественной предпосевной подготовки [32,33,34], что оказывает негативное влияние на урожайность культур. Следовательно, существует насущная необходимость проведения исследований по проектированию и повышению эффективности почвообрабатывающих органов фрезерных культиваторов, учитывая сложную структуру почвенного профиля, характерную для засоленных и солонцовых почв.

2. Материалы и методы

2.1. Конструкция машины и принцип работы

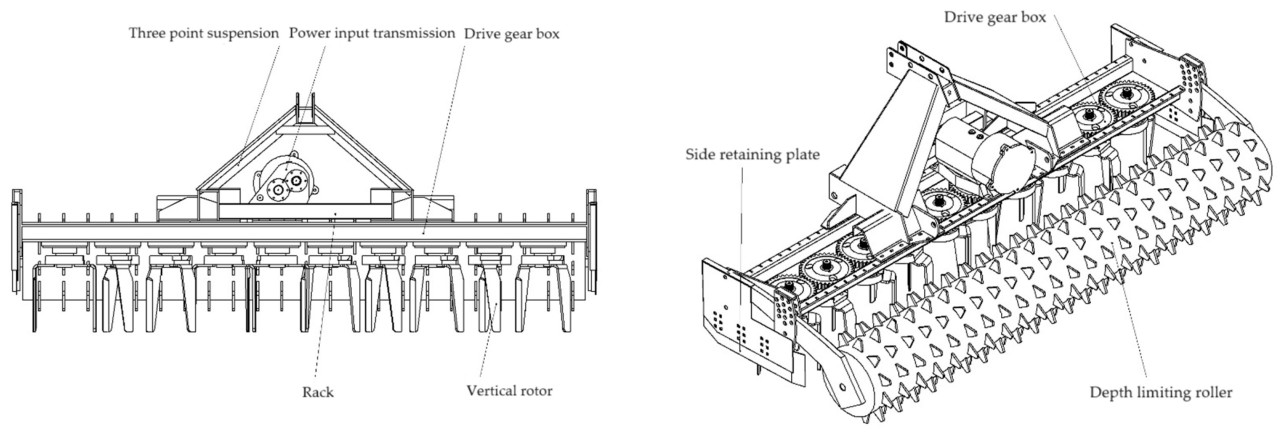

Фрезерный культиватор в основном состоит из нескольких ключевых компонентов, включая трехточечную навеску, силовую входную передачу, редуктор, вертикальный ротор, ограничительно-уплотняющий каток, раму, боковой отвал и другие. Перед началом обработки почвы требуется регулировка глубины, которая включает настройку высоты измельчения ограничительным катком и рабочей высоты бокового отвала. Мощность передается от вала отбора мощности трактора на входной редуктор. Затем в процессе передачи мощность через карданный вал передается от входного редуктора на приводной редуктор. Вертикальный ротор жестко соединен с валом приводной шестерни. Это соединение позволяет фрезам вращаться с высокой скоростью, обеспечивая операции измельчения и рыхления почвы. Ограничительно-уплотняющий каток, соединенный с рамой машины, играет ключевую роль в быстром уплотнении и выравнивании поверхности почвы. Общая конструкция машины представлена на Рисунке 1.

Рисунок 1. Конструкция фрезерного культиватора.

2.2. Проектирование почвообрабатывающих органов фрезерного культиватора

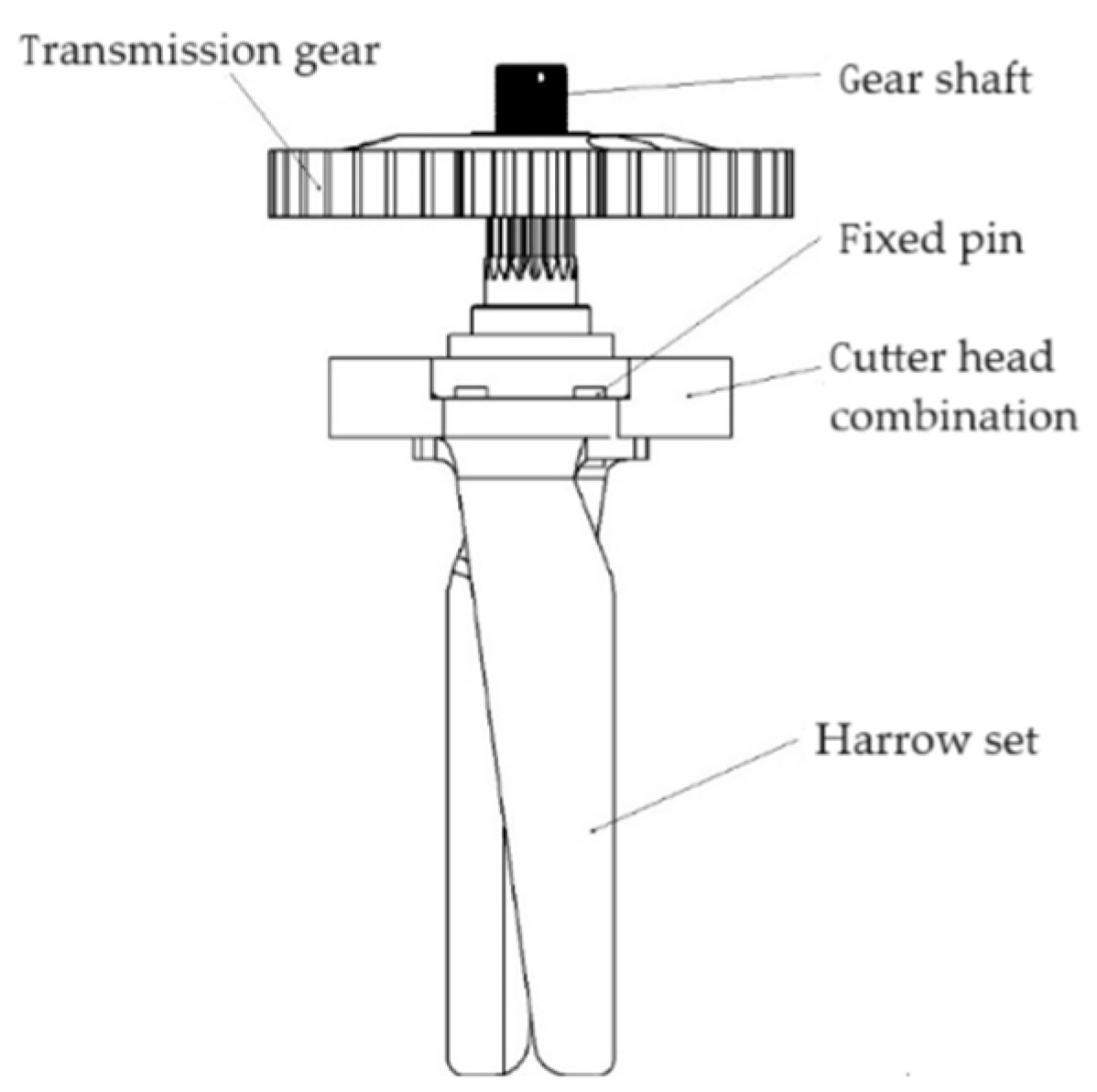

Ключевым почвообрабатывающим органом фрезерного культиватора является вертикальный ротор. Он состоит в основном из набора фрезерных лап, блока фрезерных головок, фиксирующих штифтов, зубчатого вала, ведущей шестерни и так далее. Набор фрез установлен на блоке фрезерных головок с точно выдержанным углом 180° между ними. Каждая фреза надежно закреплена на блоке головок с помощью фиксирующих штифтов, что обеспечивает стабильную конструкцию, не смещающуюся во время работы. Одновременно блок фрезерных головок соединен с зубчатым валом через шлицы, а ведущая шестерня, также соединенная с зубчатым валом, обеспечивает необходимую мощность для работы вертикального ротора. Его подробная конструкция показана на Рисунке 2. Во время работы вертикальный ротор совершает сложное составное движение, вращаясь и перемещаясь вперед, что необходимо для эффективного выполнения задач по измельчению почвы.

Рисунок 2. Схема конструкции вертикального ротора.

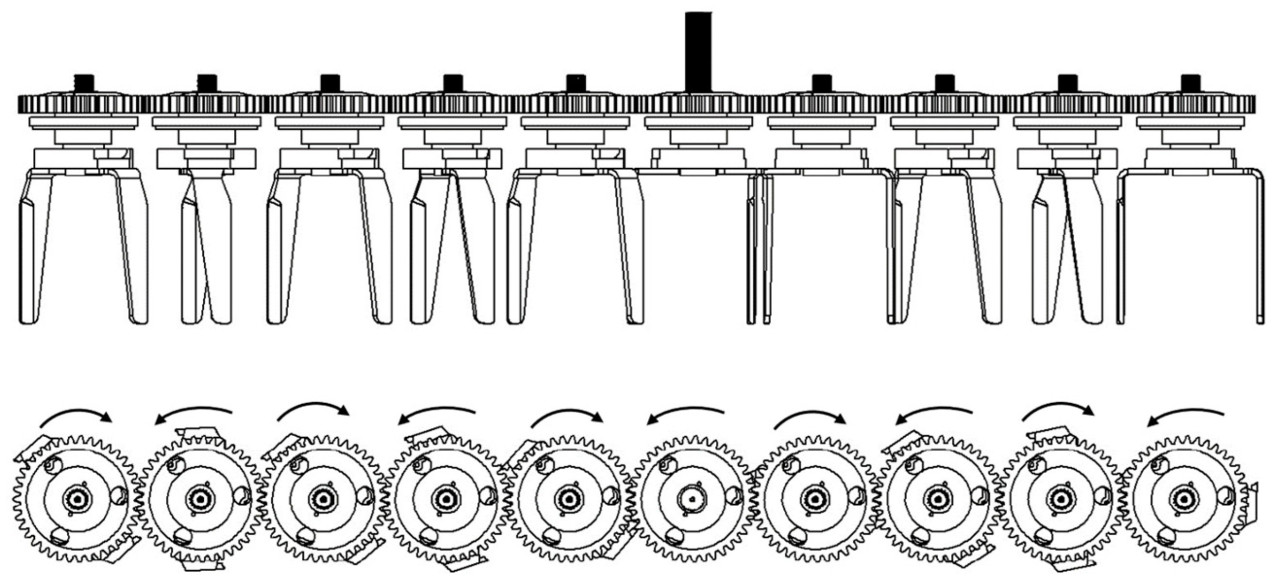

Во время работы фрезерного культиватора два соседних вертикальных ротора передают мощность через группу ведущих шестерен и вращаются относительно друг друга. Конструкция и передача группы вертикальных роторов показаны на Рисунке 3.

Рисунок 3. Схема конструкции и передачи группы вертикальных роторов.

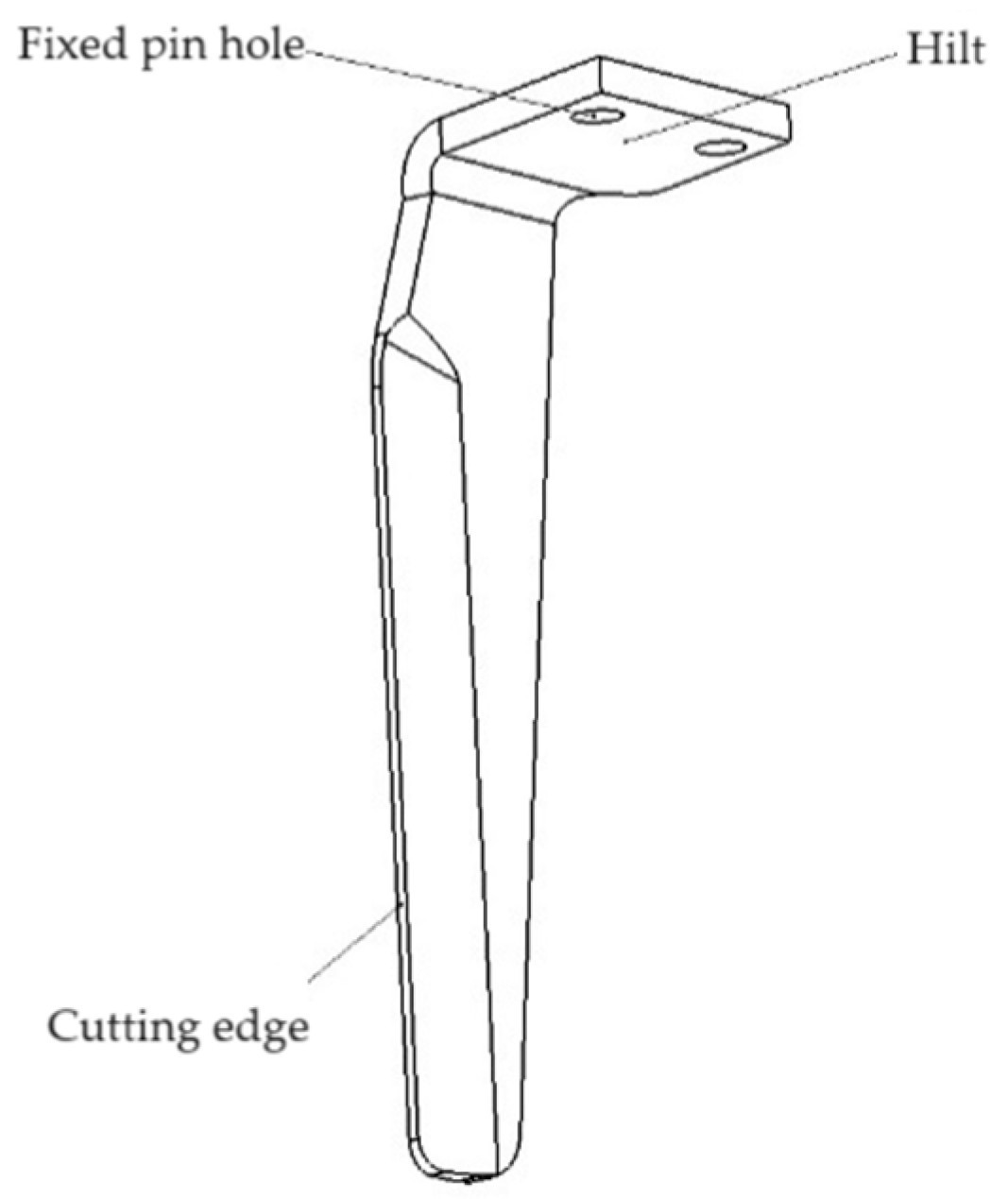

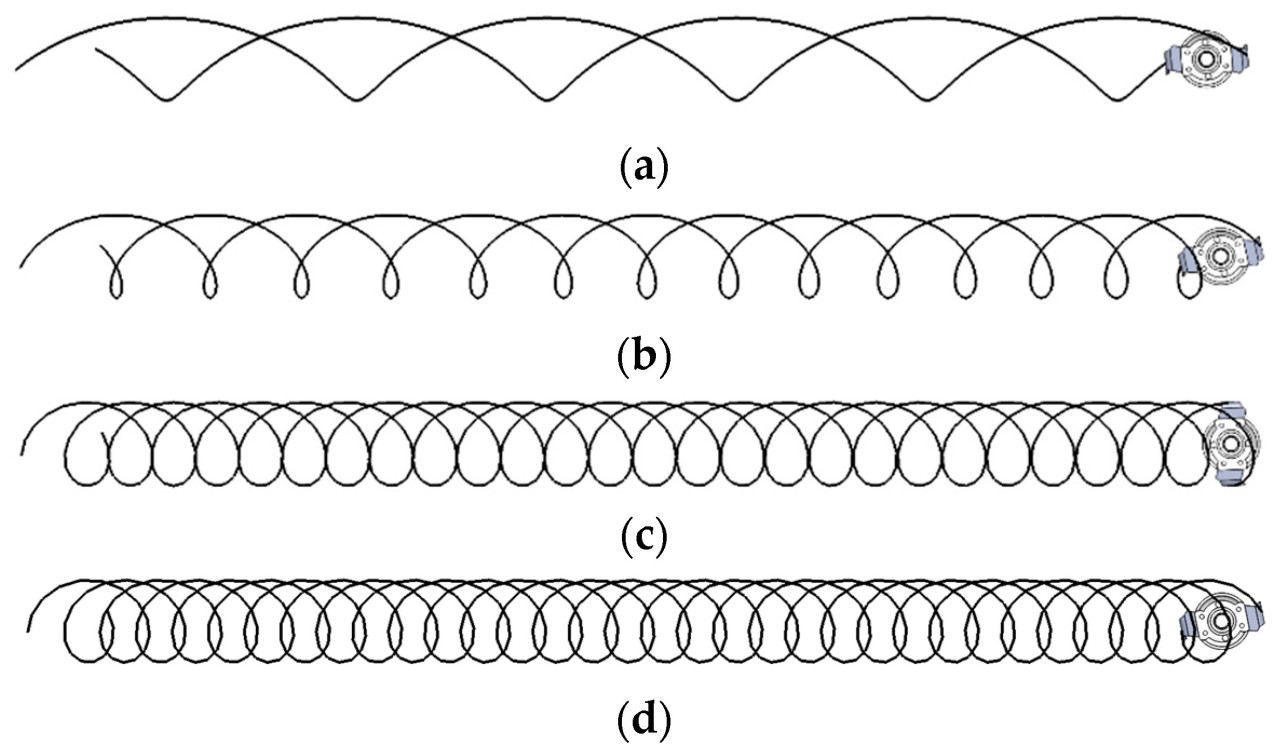

Фрезерная лапа служит основным компонентом вертикального ротора, и ее рабочие характеристики являются наиболее важным фактором, влияющим на эффективность фрезерного культиватора. В настоящее время структурные и кинематические параметры фрезерной лапы не были специально спроектированы и разработаны для засоленных и солонцовых почв. Поэтому крайне важно улучшить структурные и кинематические параметры фрезы путем проектной оптимизации. Эта оптимизация направлена на повышение эксплуатационных характеристик фрезерного культиватора в сложных условиях засоленных и солонцовых почв. Конструкция фрезерной лапы в основном включает такие компоненты, как хвостовик и режущая кромка. Его подробная структура представлена на Рисунке 4.

Рисунок 4. Конструкция фрезерной лапы.

Во время работы фрезы режущая кромка играет ключевую роль в выполнении функции резания почвы. Путем углубленного изучения взаимодействия между почвой и фрезой тщательно исследуется напряженное состояние засоленной и солонцовой почвы, контактирующей с режущей кромкой. Впоследствии систематически устанавливается математическая модель на основе динамики. Эта модель позволяет провести всесторонний анализ ключевых факторов, оказывающих значительное влияние на эффект разрушения почвы. Результаты этого исследования предлагают прочную теоретическую основу для проектирования как структурных, так и кинематических параметров фрез, способствуя таким образом оптимизации их производительности в контексте работы с засоленными и солонцовыми почвами.

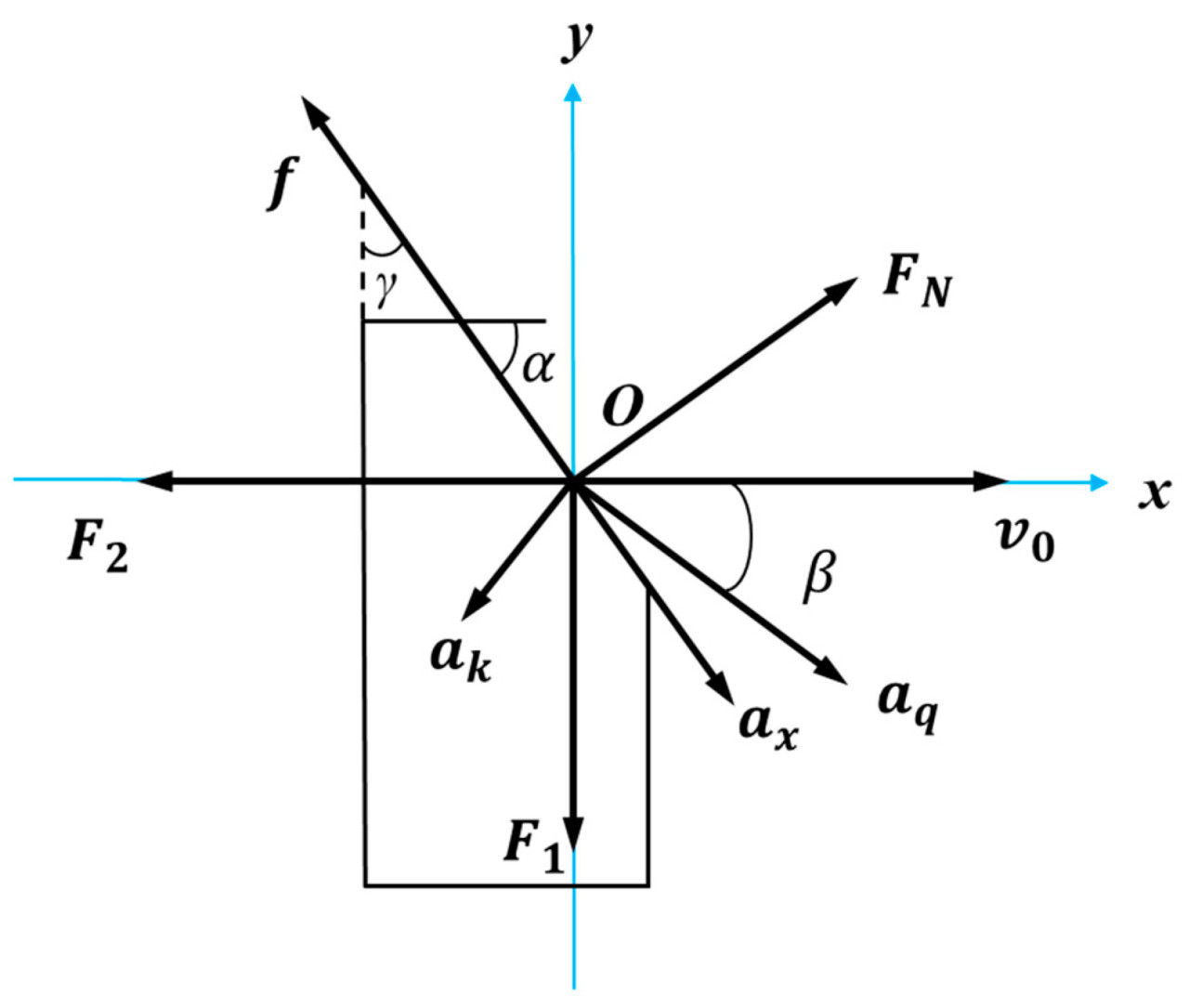

Рассматривая засоленную и солонцовую почву, контактирующую с режущей кромкой, как частицу и обозначая точку контакта как начало координат, была тщательно построена двумерная система координат. Эта система координат послужила основой для установления динамической модели засоленной и солонцовой почвы под действием силы фрезы. Динамическая модель представлена на Рисунке 5.

Рисунок 5. Динамический анализ взаимодействия фрезы и почвы. O — точка контакта между почвой и лезвием фрезы; 𝑣₀ — скорость движения фрезерного культиватора вперед, м/с; 𝑎𝑞 — переносное ускорение почвы после воздействия фрезы, м/с²; 𝑎𝑥 — относительное ускорение почвы, м/с²; 𝑎𝑘 — ускорение Кориолиса почвы, м/с²; 𝑓 — трение между режущей кромкой фрезы и почвой, Н, направлено по касательной к кривой режущей кромки; 𝐹𝑁 — давление, оказываемое на почву режущей кромкой, Н, направлено перпендикулярно кривой режущей кромки; 𝐹₁ — продольная составляющая силы от соседних почвенных комков, Н; 𝐹₂ — поперечная составляющая силы от соседних почвенных комков, Н; 𝛼 — угол между кривой режущей кромки и передней гранью кромки, также известный как угол заострения, рад; 𝛾 — угол между кривой режущей кромки и задней частью фрезы, также известный как угол заточки, рад; 𝛽 — направление движения машины; и 𝑎𝑞 — угол, рад.

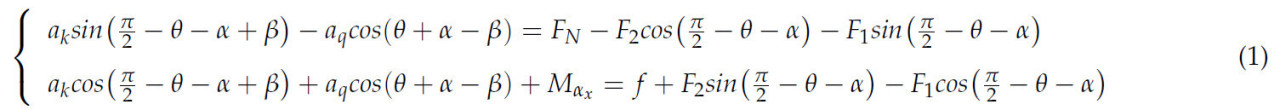

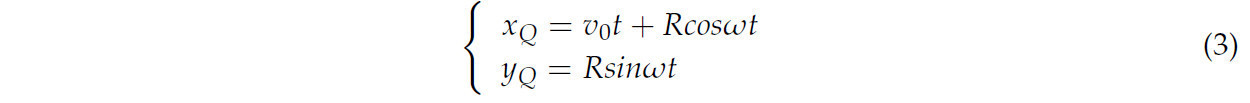

На основе динамического анализа взаимодействия фрезы и почвы была установлена динамическая математическая модель частиц почвы для анализа ключевых факторов, влияющих на эффект разрушения почвы. Сначала, согласно приведенному выше рисунку, устанавливаются тангенциальное и нормальное динамические уравнения для засоленной и солонцовой почвы, действующей на лезвие фрезы на режущей кромке:

где 𝜃 — угол поворота фрезы, рад.

Путем вычисления приведенной выше формулы может быть получена динамическая математическая модель частиц засоленной и солонцовой почвы:

где 𝜔 — угловая скорость вращения фрезы, рад/с.

Анализ типа и факторов, влияющих на степень измельчения почвы, включает скорость движения машины 𝑣₀ и угловую скорость вращения фрезы 𝜔. Угол между кривой режущей кромки и передней гранью кромки 𝛼 — это угол заострения. 𝑣₀ и 𝜔 — кинематические параметры, а 𝛼 — структурный параметр. После того как на основе динамической математической модели получены ключевые параметры, влияющие на степень измельчения почвы, необходимо спроектировать и оптимизировать эти ключевые параметры.

(1) Исследование кинематической зависимости параметров.

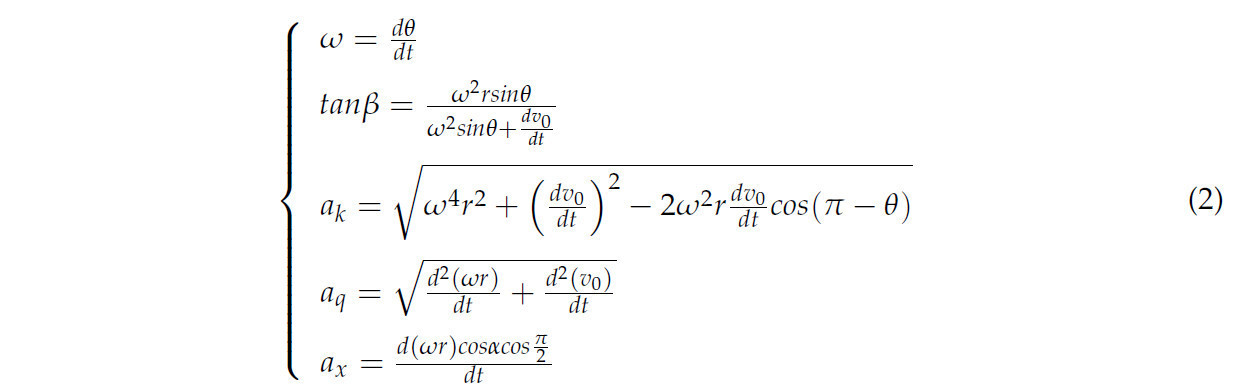

Во-первых, скорость движения машины вперед 𝑣₀ и угловая скорость вращения фрезы ω являются влиятельными ключевыми кинематическими параметрами на качество резки почвы. Принимая центр вращения вертикального ротора за начало координат, устанавливается двумерная система координат, в которой направление движения фрезерного культиватора вперед является горизонтальной осью x. Траектория движения фрезы показана на Рисунке 6.

Рисунок 6. Диаграмма траектории движения фрезы. R обозначает расстояние от любой точки на фрезе до центральной оси вращения вертикального ротора, мм; Q — произвольная точка на траектории.

Путем детального анализа, основанного на диаграмме траектории движения фрезы, становится очевидным, что движение фрезы является составным из равномерного прямолинейного движения и равномерного кругового движения. Тщательно изучая эту диаграмму траектории, можно точно вывести уравнение движения для произвольной точки на фрезе следующим образом:

где t обозначает время движения фрезы, с.

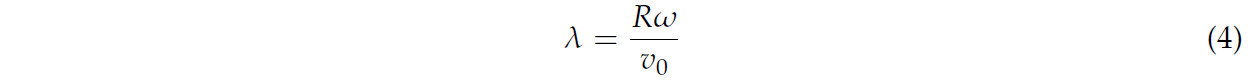

В теории, траектория фрезы является циклоидой, и эта циклоида зависит от скорости движения фрезерного культиватора вперед и скорости кругового движения фрезы, тогда уравнение траектории циклоиды следующее:

где 𝜆 обозначает отношение окружной скорости к скорости движения вперед.

В общем случае значение 𝜆 должно быть больше 1, то есть линейная скорость любой точки фрезы более чем в 1 раз превышает скорость фрезерного культиватора. Величина 𝜆 определяет траекторию движения фрезы, что серьезно влияет на качество работы фрезерного культиватора, включая пропуски обработки, влияющие на степень измельчения почвы, и повторную обработку, вызывающую бесполезный расход энергии. Согласно приведенной выше формуле и диаграмме траектории движения фрезы, ключевым параметром, вызывающим явление пропуска и повторной обработки, является радиус кривизны в любой точке траектории движения фрезы, радиус кривизны 𝜌 следующий:

Из уравнения для радиуса кривизны 𝜌 видно, что 𝜆 и 𝑡 определяют размер радиуса кривизны 𝜌. С увеличением 𝜆 радиус кривизны траектории движения фрез будет увеличиваться, и увеличение радиуса кривизны будет увеличивать плотность циклоиды до тех пор, пока траектории движения фрез не совпадут, что указывает на то, что пропусков обработки не произойдет.

Чтобы определить размер 𝜆, используется Solidworks 2022 (Dassault Systèmes Co., Ltd., Уолтем, Массачусетс, США) для 3D-моделирования вертикального ротора, и программное обеспечение для динамического моделирования RecurDyn V9R2 (Соннам, Республика Корея) используется для имитационного моделирования движения.

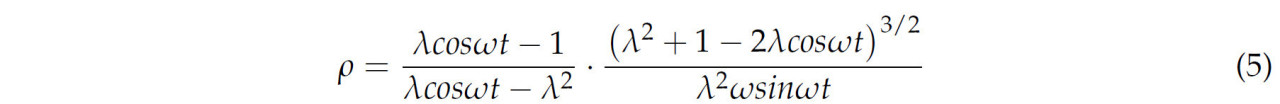

Расстояние от исходной фрезерной лапы до центра вращения вертикального ротора составляет 120–130 мм. Из-за сильного уплотнения засоленной и солонцовой почвы объем почвенных комков после соударения с фрезой велик. На основе обеспечения общего эффекта обработки, расстояние между фрезой и центром вращения вертикального ротора спроектировано равным 150 мм, чтобы снизить общее сопротивление. На практике скорость движения фрезерного культиватора вперед обычно составляет от 0,5 до 2,5 м/с. Для изучения кинематических параметров фрезерного культиватора в качестве параметра для исследования выбран средний значение в этом обычно используемом диапазоне скоростей движения вперед. Установлена общая скорость движения фрезерного культиватора вперед 1,5 м/с. С помощью виртуального моделирования 𝜆 устанавливается равным 1, 2, 3 и 4 соответственно, то есть скорость вращения вертикального ротора составляет 95,54 об/мин, 191,08 об/мин, 286,62 об/мин и 382,16 об/мин соответственно. Диаграмма траектории движения кончика фрезы за 3 с показана на Рисунке 7.

Рисунок 7. Диаграмма траектории движения фрезы при различной частоте вращения вертикального ротора: (a) 95,54 об/мин; (b) 191,08 об/мин; (c) 286,62 об/мин; (d) 382,16 об/мин.

Анализ рисунка показывает, что при λ ≤ 1 (95,54 об/мин) фреза лишь проталкивает почву вперед, не обеспечивая многократного и эффективного резания. С увеличением λ траектория движения фрезы приобретает форму трохоиды, что уменьшает площадь пропусков обработки и улучшает эффект измельчения почвы. При λ = 3 зоны обработки двух соседних фрез начинают перекрываться, что дополнительно сокращает площадь пропусков. Следовательно, для обеспечения качественного измельчения почвы отношение окружной скорости фрезы к скорости движения вперед λ должно быть больше 3.

На основе определенного диапазона λ были проведены общее кинематическое проектирование и расчет параметров движения фрезерного культиватора, чтобы обеспечить эффективную работу при различных скоростях движения вперед. Это позволило согласовать кинематические и структурные параметры для достижения оптимального качества обработки засоленных и солонцовых почв.

(2) Исследование конструктивных параметров.

Как следует из проведенного исследования, основными структурными параметрами, влияющими на рабочую производительность и надежность фрезы, являются: угол заточки γ, высота фрезы h, толщина фрезы b, длина режущей кромки a, толщина передней грани режущей кромки c и др. Конструкция показана на Рисунке 8.

Рисунок 8. Схема конструктивных параметров фрезерной лапы.

В качестве примера рассмотрена обработка засоленных и солонцовых почв под хлопчатник, где требуемая глубина обработки составляет 20–25 см. Высота фрезы h принята равной 35 см, а длина режущей кромки a — 28 см. Толщина фрезы b и угол заточки γ (α=π/2−γ, где α — угол заострения) являются ключевыми параметрами, влияющими на эффективность резания. Поскольку засоленные и солонцовые почвы сильно уплотнены, для повышения прочности фрезы ее толщина b была увеличена с обычных 12 мм до 15 мм и более.

Угол заточки γ является ключевым параметром, определяющим способность фрезы разрушать почву и уменьшать явление отвала почвы. Правильно подобранный угол γ эффективно снижает сопротивление почвы при входе фрезы в почву и во время работы. Одновременно, угол γ влияет на площадь контакта с почвой, изменяя усилие на фрезу и эффект измельчения. Слишком большой угол приведет к увеличению сопротивления и явлению отвала почвы, что негативно скажется на степени измельчения. Определение оптимального угла заточки γ требует проведения научно обоснованных испытаний.

2.3. Создание модели для имитационного моделирования методом дискретных элементов

Конструкция вертикального ротора и его ключевого компонента — фрезы — была выполнена с высокой точностью на основе кинематических и динамических принципов, в результате чего был определен ряд важных структурных параметров. В частности, расстояние от фрезы до оси вращения вертикального ротора составляет 150 мм, высота фрезы — 300 мм, длина режущей кромки — 250 мм, а толщина фрезы — 15 мм. Однако угол заточки и толщина передней грани режущей кромки требуют дополнительного углубленного изучения. Также было проведено комплексное исследование рабочего механизма вертикального ротора для более глубокого понимания его эксплуатационных характеристик и последующей оптимизации. Исследования четко показали, что отношение λ окружной скорости точки на фрезе к скорости движения вперед должно быть больше 3. Тем не менее, точное оптимальное значение этого отношения остается неопределенным. Кроме того, взаимосвязи и синергетические эффекты между кинематическими и структурными параметрами еще не исследованы. Для преодоления этих трудностей необходимо провести имитационные испытания на основе метода дискретных элементов (DEM). Эти испытания позволят провести всесторонний анализ того, как угол заточки, толщина передней грани режущей кромки и параметр λ влияют на степень измельчения почвы, а также изучить эффекты их взаимодействия. Эти шаги позволят эффективно улучшить производительность вертикального ротора, обеспечив его более эффективную работу в соответствии со специфическими требованиями к обработке почвы.

2.3.1. Геометрическая модель вертикального ротора фрезерного культиватора для имитационного моделирования

Для точного отражения реальных рабочих характеристик вертикального ротора фрезерного культиватора была создана его геометрическая модель. Основываясь на предыдущих исследованиях структурных параметров ротора и его компонентов, в SolidWorks 2022 была тщательно создана трехмерная модель группы вертикальных роторов, которая затем была импортирована в EDEM 2020 (DEM Solutions Co., Ltd., Эдинбург, Великобритания) для создания геометрической модели, пригодной для имитационного моделирования. Этот процесс обеспечивает близкое соответствие модели реальным условиям, создавая надежную основу для дальнейшего анализа и оптимизации.

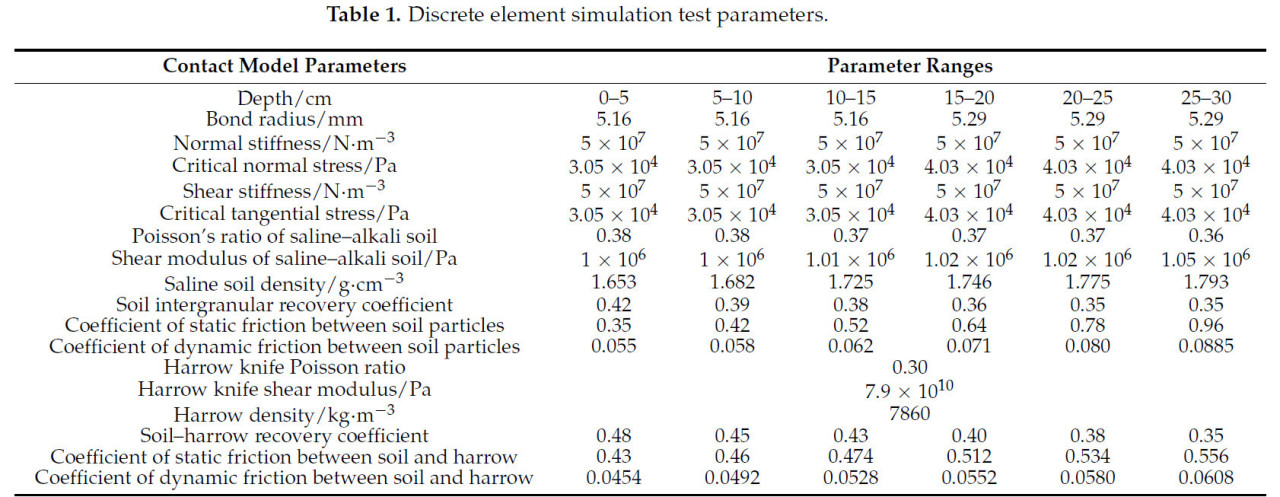

2.3.2. Настройка параметров имитационного моделирования методом дискретных элементов

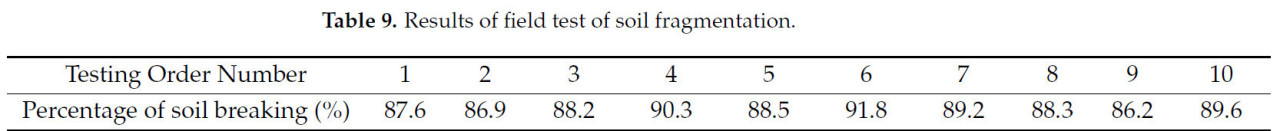

Таблица 1.Параметры теста моделирования дискретных элементов.

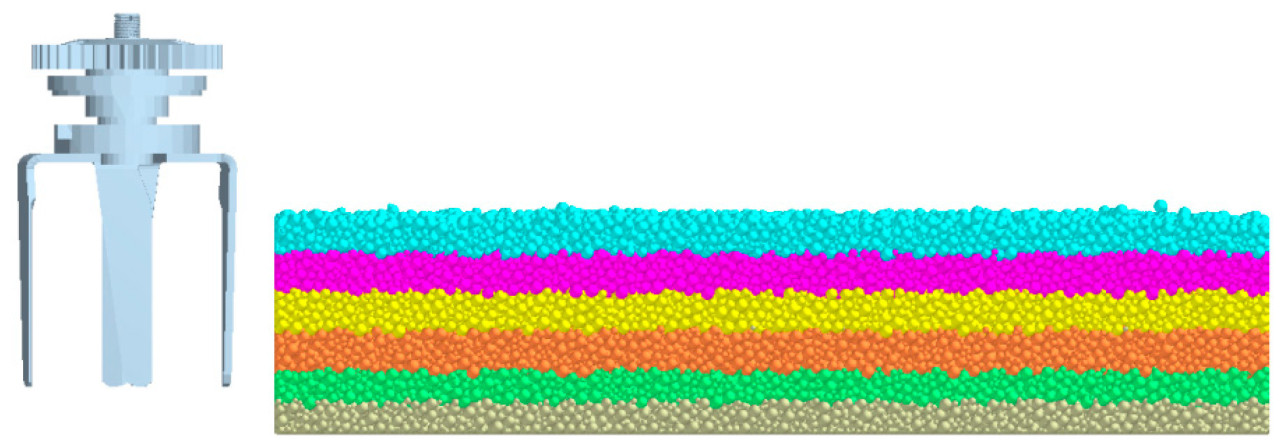

2.3.3. Создание полной модели для имитационного моделирования методом дискретных элементов

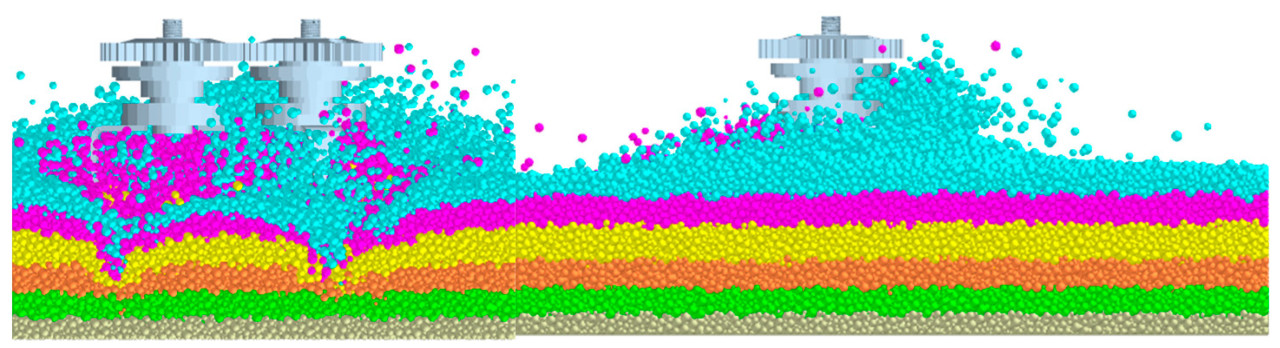

В соответствии с ранее описанной конструкцией вертикального ротора фрезерного культиватора была создана трехмерная модель группы вертикальных роторов. Затем эта модель была импортирована в программное обеспечение EDEM 2020. На основе ранее разработанной дискретно-элементной модели пахотного слоя почвы была построена почвенная модель для имитации работы вертикального ротора. А именно, было создано шесть почвенных контейнеров длиной 1500 мм, шириной 1000 мм и высотой 300 мм каждый. Для наглядности каждый контейнер был окрашен в свой цвет. Время моделирования было установлено равным 10 секундам. Полная модель дискретно-элементного имитационного моделирования представлена на Рисунке 9.

Рисунок 9. Интегральная модель дискретно-элементного имитационного моделирования.

2.4. План проведения имитационных испытаний методом дискретных элементов

На основе проведенных обширных исследований и тщательного анализа устройства вертикального ротора в данной работе были определены три фактора для проведения экспериментов: угол заточки фрезы, толщина передней грани режущей кромки фрезы и отношение окружной скорости вертикального ротора к скорости движения вперед. В качестве выходного параметра было выбрано количество разрушенных связей между частицами почвы.

Изначально были подобраны соответствующие значения для каждого фактора. Затем были независимо проведены однофакторные эксперименты для каждого из трех факторов. Целью этого было точное определение характера влияния каждого фактора на выходной параметр, что обеспечило надежную основу для последующего проведения ортогональных экспериментов.

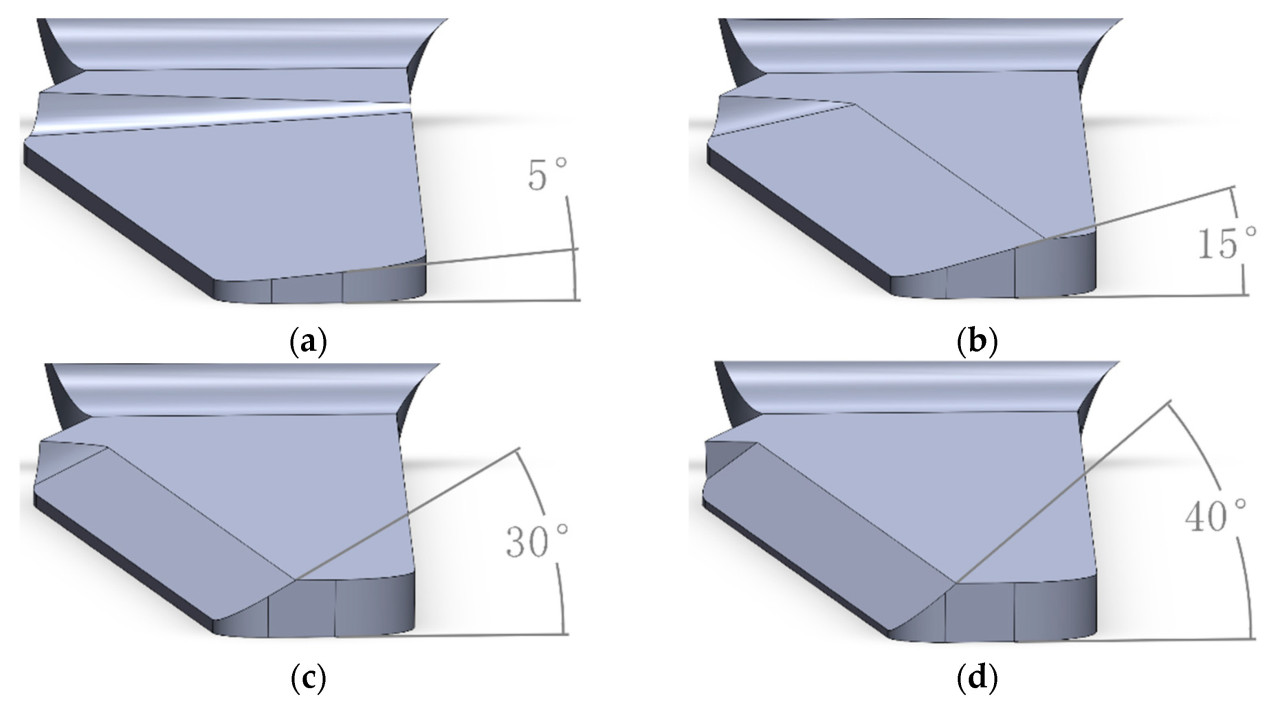

(1) Влияние угла заточки фрезы на рабочий эффект вертикального ротора.

При исследовании влияния угла заточки фрезы значения двух других факторов были зафиксированы: толщина передней грани режущей кромки установлена на 4 мм, а отношение окружной скорости к скорости движения вперед λ = 5. Угол заточки фрезы варьировался в диапазоне от 5° до 40° с шагом 5°. Угол менее 5° признан недопустимым из-за риска недостаточной прочности фрезы и ее поломки. Некоторые из рассмотренных конфигураций представлены на Рисунке 10.

Рисунок 10. Схематическое изображение фрез с различными углами заточки режущей кромки. (a) Угол заточки 5°; (b) угол заточки 15°; (c) угол заточки 30°; (d) угол заточки 40°.

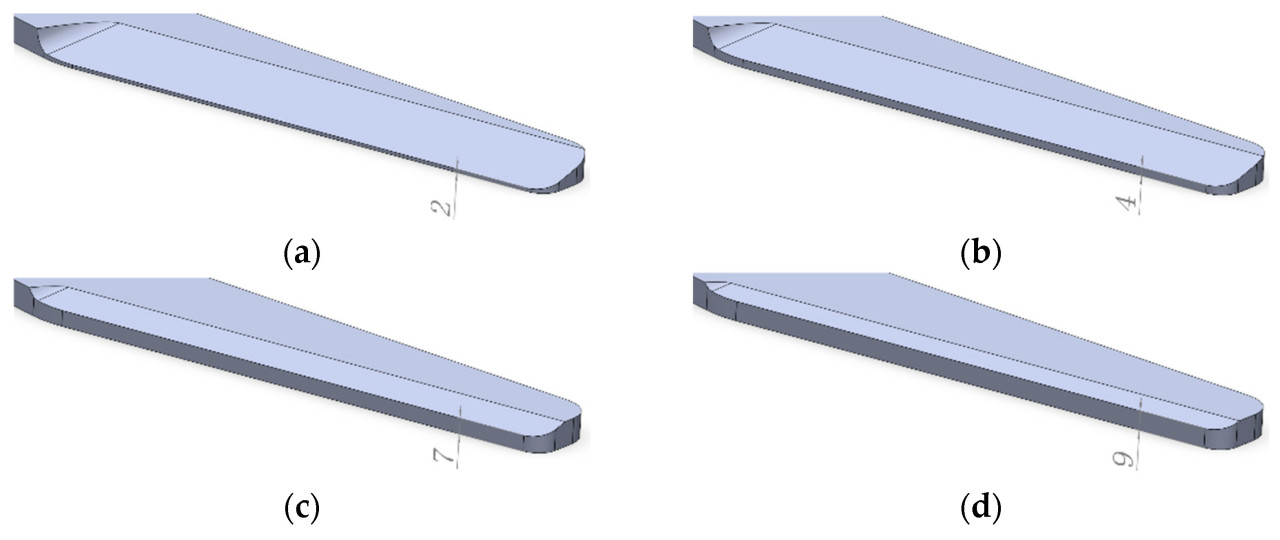

(2) Влияние толщины передней грани режущей кромки фрезы на рабочий эффект вертикального ротора.

При исследовании влияния толщины передней грани режущей кромки фрезы угол заточки был установлен на 20°, а отношение λ = 5. Толщина передней грани варьировалась в диапазоне от 2 до 10 мм с шагом 1 мм для каждой тестовой группы. Некоторые из рассмотренных конфигураций показаны на Рисунке 11.

Рисунок 11. Схематическое изображение фрез с различной толщиной передней грани режущей кромки. (a) Толщина 2 мм; (b) толщина 4 мм; (c) толщина 7 мм; (d) толщина 9 мм.

(3) Влияние отношения окружной скорости вертикального ротора к скорости движения вперед на рабочий эффект.

При исследовании влияния отношения λ на рабочий эффект были зафиксированы угол заточки фрезы (20°) и толщина передней грани режущей кромки (4 мм). Отношение λ варьировалось в диапазоне от 3 до 10 с шагом 1 для каждой тестовой группы. Эта конфигурация позволяет четко наблюдать, как изменения этого отношения влияют на рабочий эффект вертикального ротора, способствуя более точному пониманию его производительности при различных скоростных режимах.

(4) План ортогонального эксперимента для многофакторной операции измельчения почвы вертикальным ротором.

Эксперимент проводится в соответствии с выводами, полученными в результате однофакторных испытаний. Выбраны три ключевых фактора: угол заточки фрезы, толщина передней грани режущей кромки фрезы и отношение окружной скорости к скорости движения вперед. С учетом результатов, достигнутых в однофакторных испытаниях, для каждого фактора тщательно определены три подходящих уровня. Этот подход гарантирует, что последующий экспериментальный анализ сможет всесторонне и точно оценить влияние этих факторов на общую производительность, закладывая прочную основу для получения надежных и ценных результатов.

Учитывая, что между тремя факторами (угол заточки фрезы, толщина передней грани режущей кромки, отношение окружной скорости к скорости движения вперед) и количеством разрушенных связей существует множественная нелинейная регрессионная зависимость, в данном эксперименте используются методы планирования экспериментов Бокса-Бенкена (BBD). В частности, путем построения модели поверхности отклика можно провести комплексный анализ данных эксперимента. Этот подход способствует более глубокому пониманию сложных взаимодействий между этими факторами и их совокупного влияния на операцию измельчения почвы вертикальным ротором, предоставляя тем самым ценную информацию для оптимизации производительности системы.

2.5. План проведения полевых испытаний

На основе содержания имитационных испытаний методом дискретных элементов было проведено экспериментальное исследование степени измельчения почвы. Оптимальная комбинация параметров, дающая максимальное количество разрушенных связей, также является оптимальной комбинацией для достижения наивысшей степени измельчения почвы. Поэтому проектирование и испытание устройства были проведены в соответствии с этой оптимальной комбинацией параметров, с целью повышения производительности и эффективности устройства и получения наиболее удовлетворительных результатов в операциях по измельчению почвы.

(1) План полевых испытаний степени измельчения почвы.

① Испытательное оборудование: Оптимизированный фрезерный культиватор, трактор Dongfanghong 1604 (China Yituo Group Co., Ltd., Лоян, Китай) (оснащенный системой автоматического вождения Beidou для точного контроля скорости движения), измерительная рулетка (Ningbo Deli Group Co., Ltd., Нинбо, Китай), электронные весы (Shenyang Longwei Electronics Co., Ltd., Шэньян, Китай) и т.д.

② Методика испытаний: Метод измерения включает случайный отбор 10 испытательных участков площадью 0,5 × 0,5 м каждый. Затем вся почва на глубине 20 см удаляется. Измеряется самая длинная грань каждого почвенного комка, и, принимая за эталон 5 см, собираются комки размером более, равные и менее 5 см. Затем эти комки взвешиваются на электронных весах. Вычисляется процентное отношение массы трех типов комков к общей массе всех комков, и доля массы комков размером менее или равных 5 см определяется как степень измельчения почвы. Расчетная формула следующая:

В формуле:

S — степень измельчения почвы, %;

𝑚ₐ — масса почвенных комков размером ≤ 5 см, кг;

𝑚ₑ — общая масса всех почвенных комков, кг.

Определение рабочих параметров: На основе оптимизированной наилучшей комбинации параметров из имитационных испытаний устанавливаются рабочие параметры для полевых испытаний, с глубиной фрезерования 20 см.

(2) Место и время проведения испытаний.

Период испытаний: 25 июля – 5 августа 2023 года.

Место проведения испытаний: Опытно-демонстрационная база для засоленных и солонцовых земель в Зоне демонстрации высоких технологий в сельском хозяйстве дельты реки Хуанхэ, город Дунъин, провинция Шаньдун. Параметры почвы измерялись с использованием методов, подробно описанных в ссылке [35]. Состояние почвы на экспериментальном поле показано в Таблице 2.

Таблица 2.Почвенные условия опытного поля.

3. Результаты и обсуждение

3.1. Результаты имитационного моделирования методом дискретных элементов

(1) Результаты влияния угла заточки фрезы на рабочий эффект вертикального ротора.

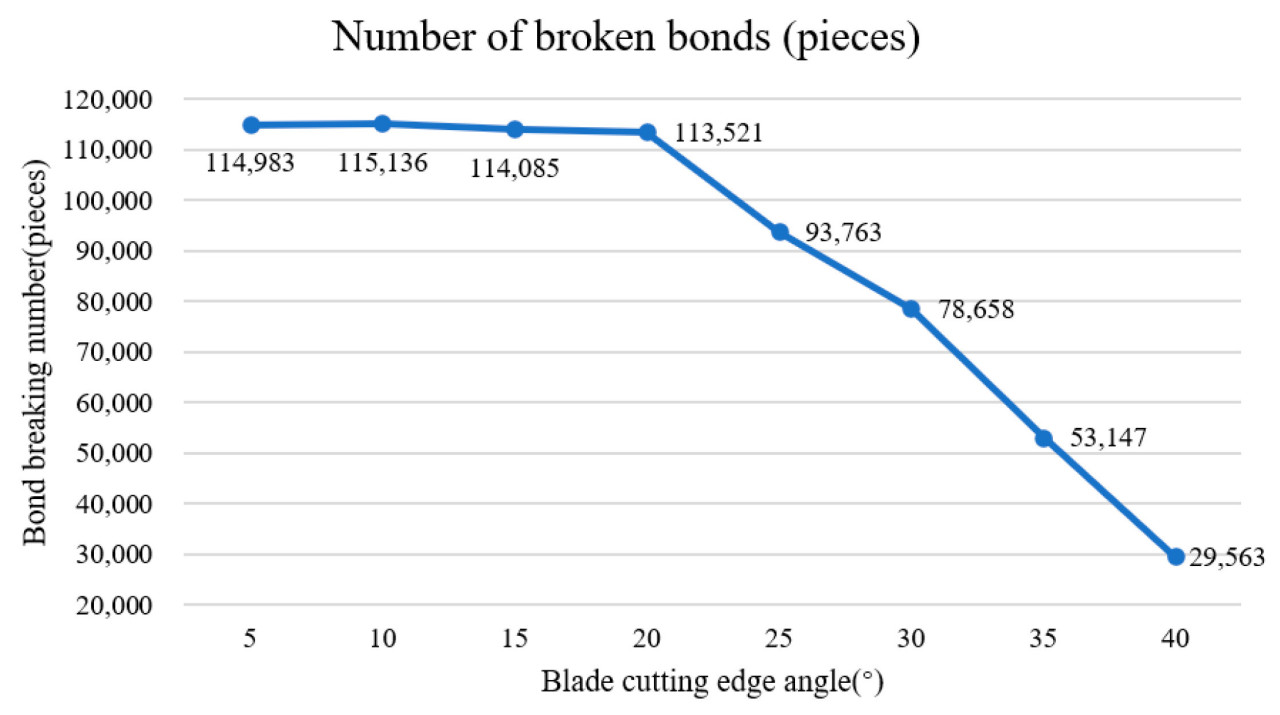

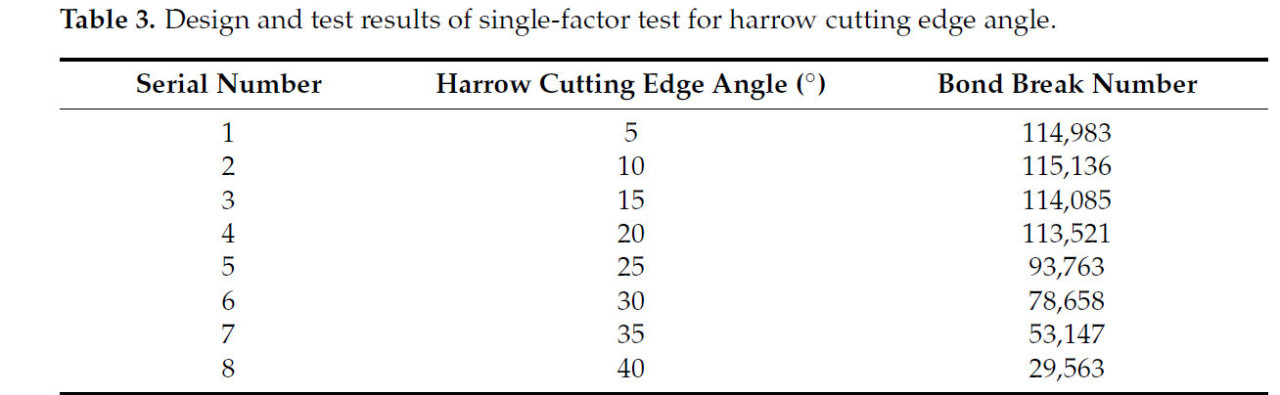

Испытания были проведены в строгом соответствии с разработанным планом имитационных испытаний при контролируемых переменных. Результаты испытаний представлены в Таблице 3 и на Рисунках 12 и 13.

Рисунок 12. Имитационное моделирование методом дискретных элементов работы фрезы с разными углами заточки.

Рисунок 13. Количество разрушенных связей при различных углах заточки.

Таблица 3.Конструкция и результаты испытаний однофакторного теста угла режущей кромки бороны.

Для наглядного отображения изменения количества разрушенных связей в зависимости от угла заточки был построен график, представленный на Рисунке 13. Из данных видно, что в диапазоне угла заточки от 5° до 20° количество разрушенных связей остается относительно высоким. Однако, как только угол заточки превышает 20°, количество разрушенных связей резко снижается. Это снижение указывает на то, что эффект измельчения почвы становится менее удовлетворительным, что позволяет предположить, что чрезмерный угол заточки может не способствовать достижению оптимального результата дробления почвы.

(2) Влияние толщины передней грани режущей кромки фрезы на рабочий эффект вертикального ротора.

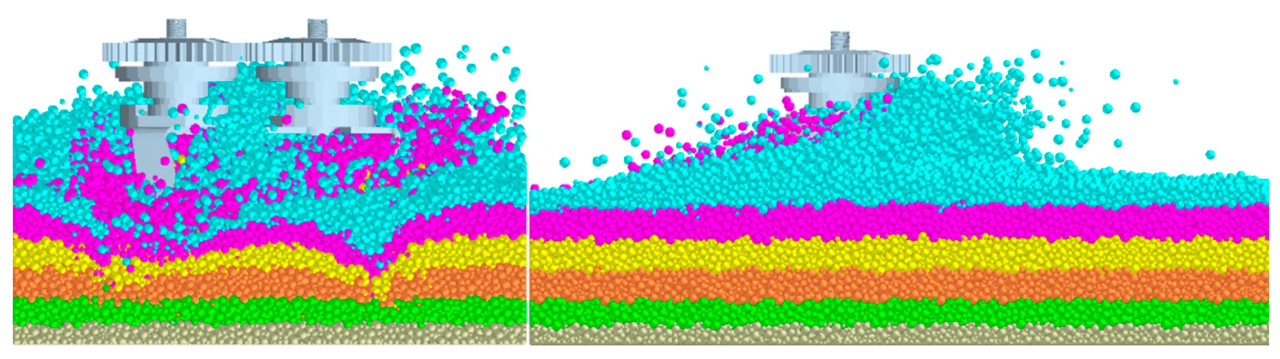

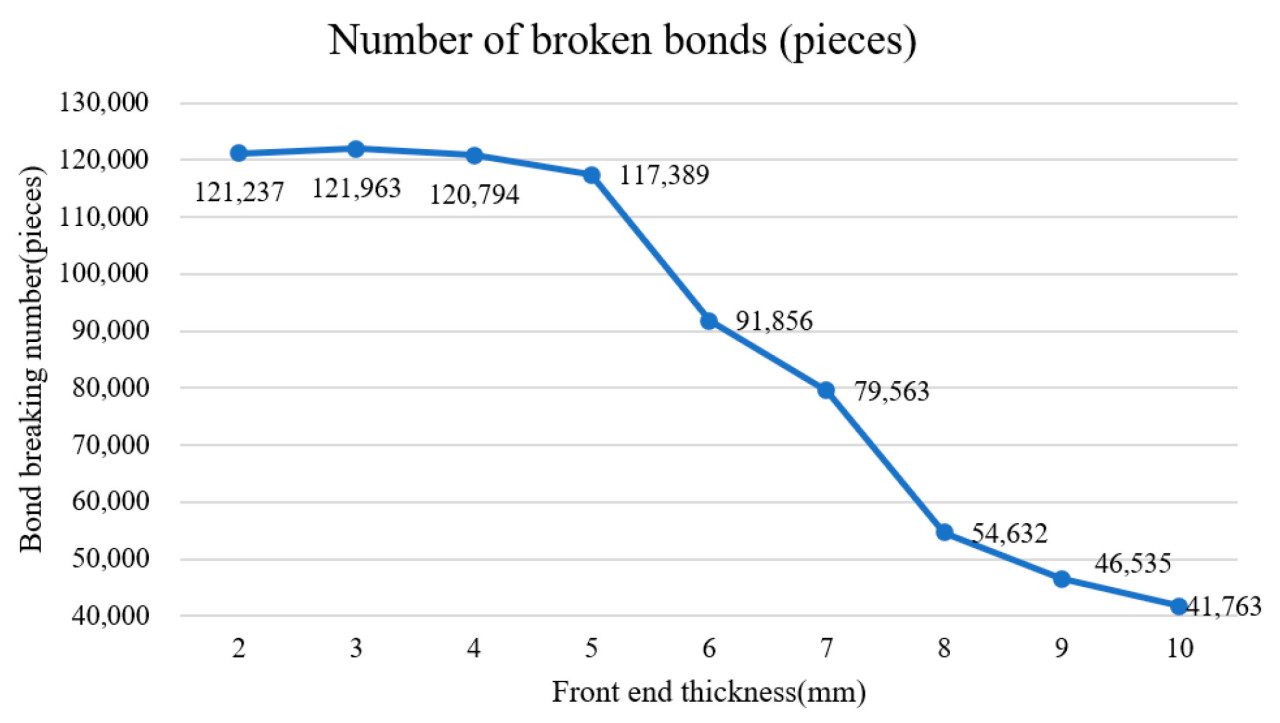

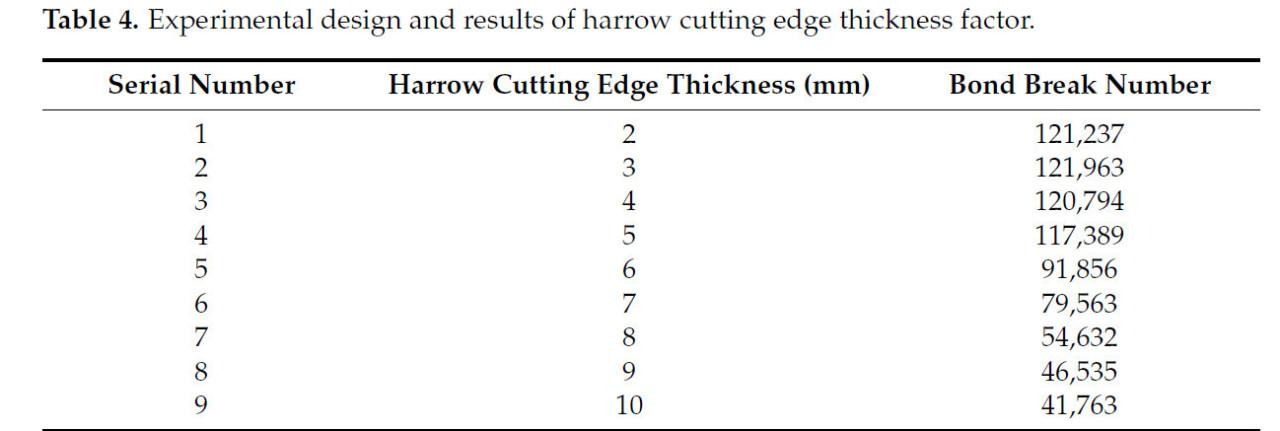

Испытания были проведены в строгом соответствии с разработанным планом имитационных испытаний при контролируемых переменных. Результаты испытаний представлены в Таблице 4 и на Рисунках 14 и 15.

Рисунок 14. Имитационное моделирование методом дискретных элементов работы фрезы с разной толщиной передней грани режущей кромки.

Рисунок 15. Количество разрушенных связей при различной толщине передней грани режущей кромки.

Таблица 4.Экспериментальная конструкция и результаты коэффициента толщины режущей кромки бороны.

Для наглядного представления того, как количество разрушенных связей изменяется с толщиной передней грани режущей кромки, был тщательно построен линейный график, показанный на Рисунке 15. Очевидно, что согласно приведенным данным, когда толщина передней грани режущей кромки находится в диапазоне от 2 до 5 мм, количество разрушенных связей относительно велико. Однако, как только толщина передней грани режущей кромки превышает 5 мм, количество разрушенных связей резко снижается. Это снижение указывает на то, что эффект измельчения почвы менее удовлетворителен, что позволяет предположить, что чрезмерно большая толщина передней грани режущей кромки может препятствовать эффективному дроблению почвы.

(3) Результаты влияния отношения окружной скорости вертикального ротора к скорости движения вперед на рабочий эффект.

Испытания были тщательно выполнены в строгом соответствии с предварительно разработанным планом имитационных испытаний при эффективном контроле всех переменных. Всесторонние результаты испытаний представлены в Таблице 5, а также на Рисунках 16 и 17.

Рисунок 16. Имитационное моделирование методом дискретных элементов работы фрезы с разными отношениями окружной скорости к скорости движения вперед.

Рисунок 17. Количество разрушенных связей при различных отношениях окружной скорости к скорости движения вперед.

Таблица 5.Экспериментальная конструкция и результаты отношения окружной скорости к коэффициенту поступательной скорости.

Чтобы обеспечить четкое визуальное представление о том, как количество разрушенных связей изменяется в зависимости от отношения окружной скорости к скорости движения вперед, был тщательно создан линейный график, показанный на Рисунке 17. Очевидно, как ясно из таблицы, что когда отношение окружной скорости к скорости движения вперед находится в диапазоне от 6 до 10, количество разрушенных связей остается относительно высоким. Тем не менее, как только это отношение падает ниже 6, количество разрушенных связей быстро снижается. Это снижение указывает на то, что эффект измельчения почвы далек от идеала, что позволяет предположить, что относительно низкое отношение окружной скорости к скорости движения вперед может не способствовать достижению эффективной операции по измельчению почвы.

(4) Результаты многофакторного ортогонального эксперимента для операции измельчения почвы вертикальным ротором.

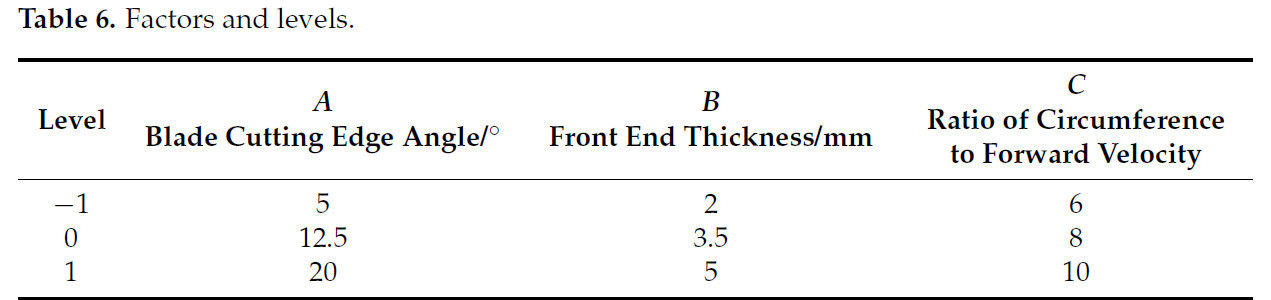

В сочетании с выводом анализа однофакторного эксперимента, уровни факторов эксперимента показаны в Таблице 6.

Таблица 6.Факторы и уровни.

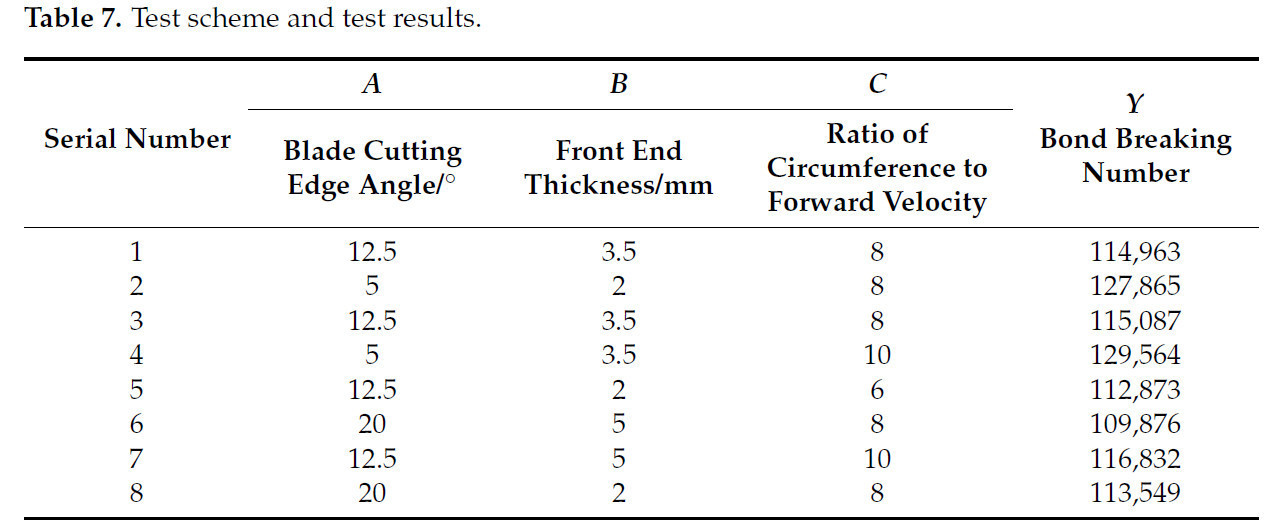

Научные испытания были проведены в строгом соответствии с уровнями каждого фактора из Таблицы 6. Были получены следующие результаты испытаний, как показано в Таблице 7.

Таблица 7.Схема испытаний и результаты испытаний.

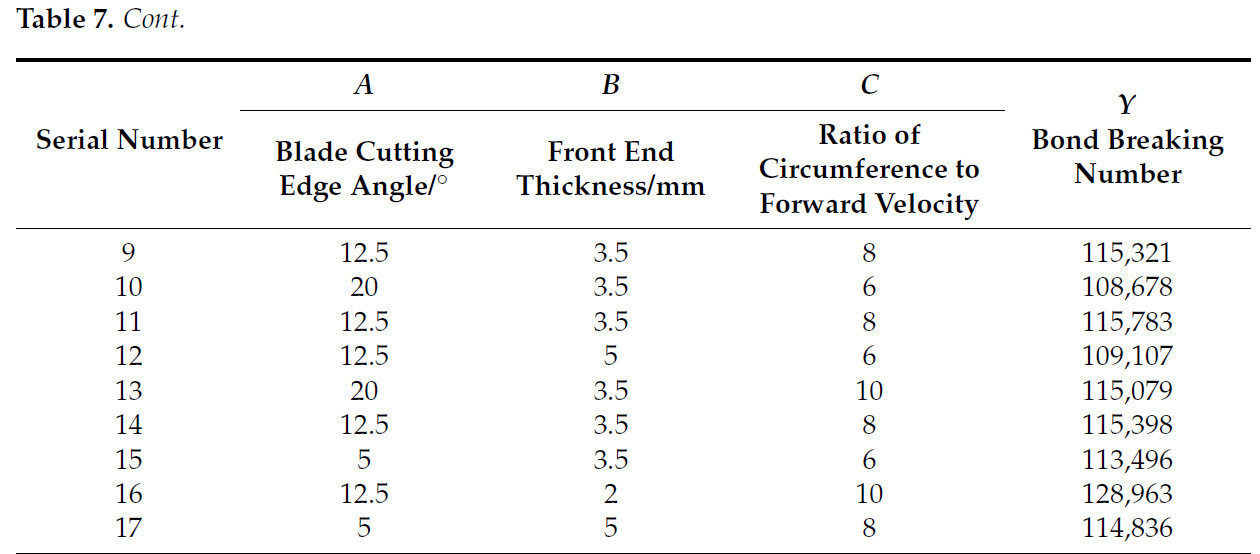

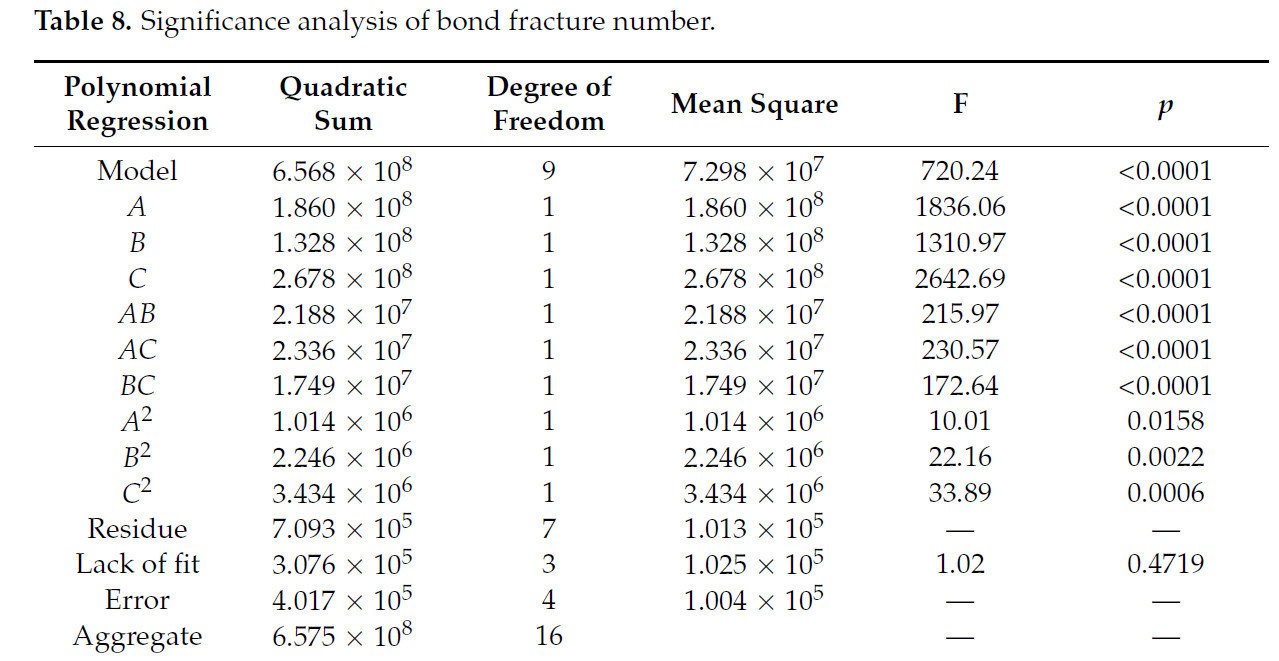

Согласно результатам имитационных испытаний в Таблице 7, был проведен анализ регрессионных коэффициентов и значимости для количества разрушенных связей, и результаты анализа показаны в Таблице 8.

Таблица 8.Анализ значимости числа разрывов связей.

3.2. Анализ и обсуждение

3.2.1. Регрессионный анализ поверхности отклика

Как показано в Таблице 8, значение p < 0,0001 < 0,05 для модели является чрезвычайно значимым. Из таблицы видно, что p-значения для A, B, C, AB, AC, BC, A², B² и C² все меньше 0,05, что указывает на то, что все члены регрессии, включая три члена взаимодействия, оказывают значительное влияние на количество разрушенных связей.

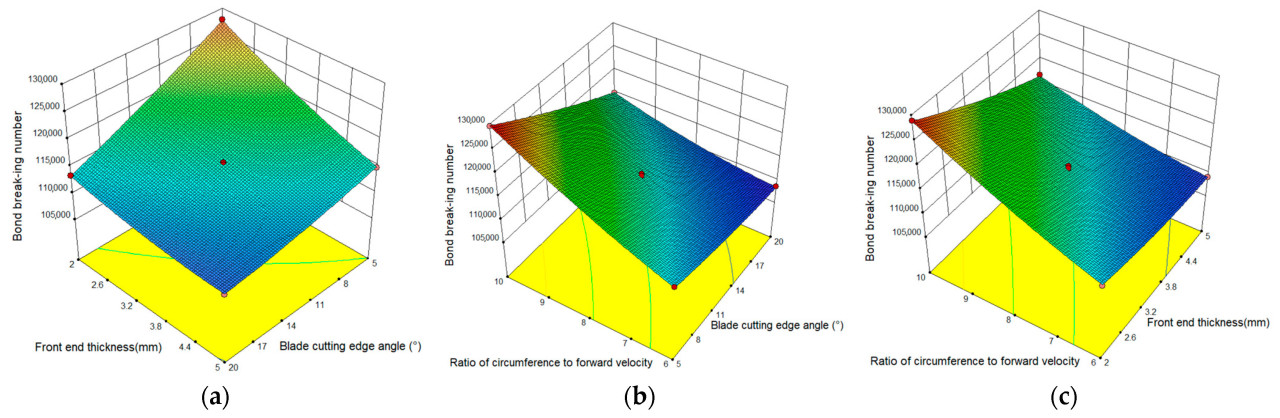

На основе предварительных выводов и тенденций однофакторных экспериментов, значимость влияния трех вышеупомянутых факторов на количество разрушенных связей further изучалась путем исследования трехмерных графиков поверхности отклика для взаимодействий AB, AC и BC соответственно, как показано на Рисунке 18.

Рисунок 18. Влияние взаимодействия различных факторов на количество разрушенных связей. (a) Взаимодействие между углом заточки и толщиной передней грани. (b) Взаимодействие между углом заточки и отношением окружной скорости к скорости движения вперед. (c) Взаимодействие между толщиной передней грани и отношением окружной скорости к скорости движения вперед.

Сначала один из влияющих факторов фиксируется на уровне 0, а затем анализируется взаимодействие между двумя другими факторами. Как показано на Рисунке 18a, когда отношение окружной скорости фрезы к скорости движения вперед равно 8, и при одновременном увеличении угла заточки фрезы и толщины передней грани режущей кромки, количество разрушенных связей постепенно уменьшается. И наоборот, когда угол заточки фрезы увеличивается, а толщина передней грани режущей кромки уменьшается, количество разрушенных связей постепенно увеличивается. Примечательно, что эта тенденция к снижению более выражена при изменениях толщины передней грани режущей кромки. Это указывает на то, что толщина передней грани режущей кромки оказывает более значительное влияние на количество разрушенных связей, чем угол заточки. На Рисунке 18b, когда угол заточки фрезы и отношение окружной скорости к скорости движения вперед увеличиваются одновременно, количество разрушенных связей постепенно увеличивается. Когда угол заточки фрезы увеличивается, а отношение окружной скорости к скорости движения вперед уменьшается, количество разрушенных связей постепенно уменьшается, причем эта тенденция к снижению более существенна для отношения скоростей. Очевидно, что влияние отношения окружной скорости к скорости движения вперед на количество разрушенных связей больше, чем влияние угла заточки фрезы. Что касается Рисунка 18c, когда толщина передней грани режущей кромки и отношение окружной скорости к скорости движения вперед увеличиваются одновременно, количество разрушенных связей постепенно увеличивается. Когда толщина передней грани режущей кромки увеличивается, а отношение окружной скорости к скорости движения вперед уменьшается, количество разрушенных связей постепенно уменьшается, причем тенденция к снижению более выражена для отношения скоростей. Таким образом, влияние отношения окружной скорости к скорости движения вперед на количество разрушенных связей больше, чем влияние толщины передней грани режущей кромки. В заключение, можно четко увидеть, что порядок влияния факторов на количество разрушенных связей следующий: отношение окружной скорости к скорости движения вперед > толщина передней грани режущей кромки фрезы > угол заточки фрезы.

Одновременно, согласно информации из Таблицы 8, получено регрессионное уравнение для количества разрушенных связей после операции:

В соответствии с агротехническими требованиями, регрессионное уравнение было оптимизировано, и была получена оптимальная комбинация: A = 6.204°, B = 2.675 мм и C = 9.896. Оптимальная комбинация была проверена с помощью имитационного испытания, и количество разрушенных связей составило 132 556.

3.2.2. Анализ нарушения структуры почвы и ее налипания

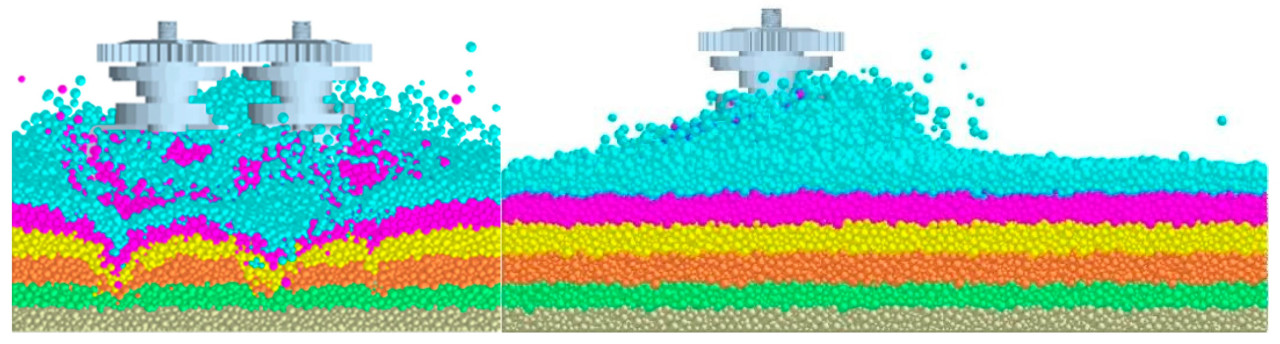

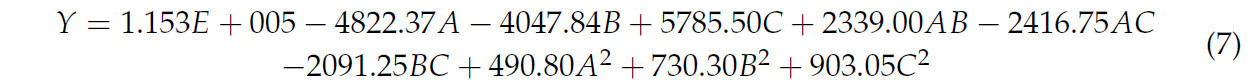

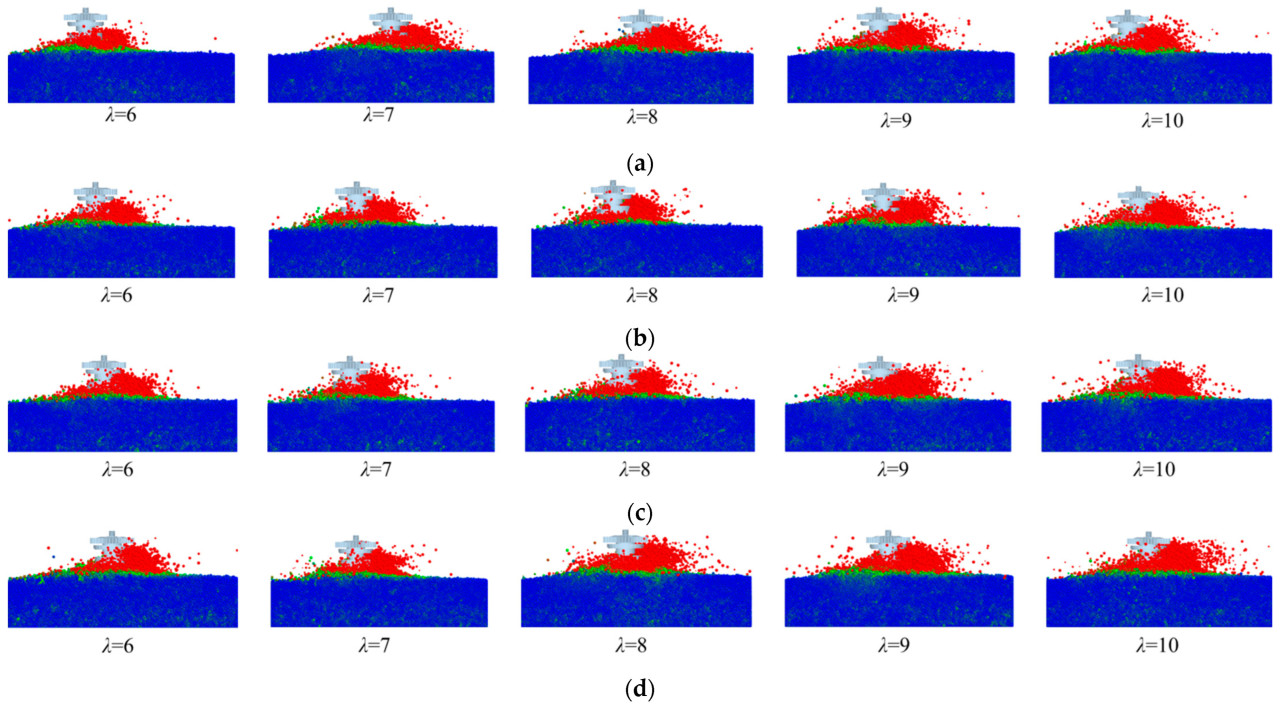

Опираясь на результаты однофакторных и ортогональных экспериментов, наша цель — повысить качество операций предпосевной обработки почвы фрезерным культиватором, минимизировать нарушение структуры почвы и снизить возникновение налипания почвы. Исследования выявили сильную корреляцию между этими аспектами и рабочей скоростью. Следовательно, при определении отношения окружной скорости к скорости движения вперед имитационные испытания проводятся в подходящем диапазоне скоростей движения вперед 5–8 км/ч. Это исследование сосредоточено на выяснении взаимосвязи между нарушением структуры почвы и ее налипанием, с конечной целью определения оптимальной скорости движения вперед. Соответствующие данные можно наблюдать на Рисунках 19 и 20.

Рисунок 19. Вид сбоку на нарушение структуры почвы при разных скоростях движения вперед: (a) 5 км/ч; (b) 6 км/ч; (c) 7 км/ч; (d) 8 км/ч.

Рисунок 20. Вид сверху на нарушение структуры почвы при разных скоростях движения вперед: (a) 5 км/ч; (b) 6 км/ч; (c) 7 км/ч; (d) 8 км/ч.

Как видно из Рисунков 19 и 20, в условиях одинаковой скорости движения вперед нарушение структуры почвы будет увеличиваться с ростом значения λ. И наоборот, когда значение λ остается постоянным, нарушение структуры почвы будет увеличиваться с ростом скорости движения вперед. Основываясь на реальном сценарии операции, для отсутствия налипания почвы, нарушение почвы не должно превышать высоту основной зоны скопления почвы вокруг transmission gear. Когда скорость движения вперед составляет 5 км/ч, явление налипания почвы не происходит. Когда скорость движения вперед достигает 6 км/ч, явление налипания не происходит при λ < 9; однако при 9 < λ < 10 возникает явление налипания. Когда скорость движения вперед превышает 7 км/ч, налипание почвы будет происходить при λ > 7. Принимая во внимание все эти факторы, λ = 9.896 является одним из параметров оптимальной комбинации. Посредством анализа нарушения структуры почвы методом имитационного моделирования было обнаружено, что когда скорость движения вперед составляет approximately 6 км/ч, нарушение почвы относительно невелико, и менее вероятно возникновение явления налипания. Этот всесторонний анализ взаимосвязи между скоростью движения вперед, значением λ, нарушением структуры почвы и налипанием предоставляет ценную информацию для оптимизации работы соответствующей техники и достижения лучших результатов обработки земли.

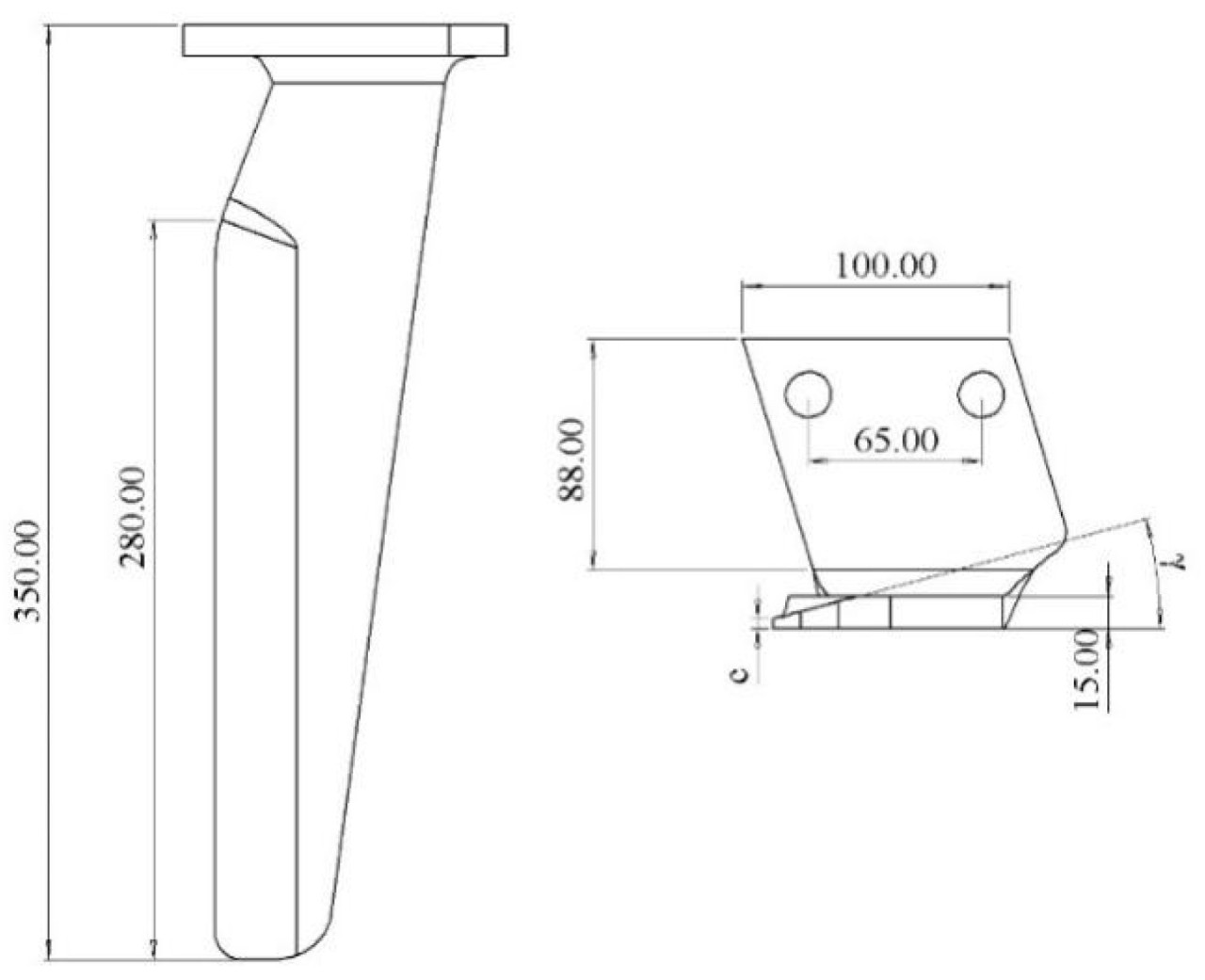

3.3. Результаты полевых испытаний

На основе имитационных испытаний методом дискретных элементов фрезерные лапы были изготовлены с помощью высокоточной обработки. Ключевые структурные параметры фрезерных лап следующие: угол заточки составляет 6.204°, толщина передней грани режущей кромки — 2.675 мм, скорость движения вперед была установлена на 6 км/ч, а частота вращения вертикального ротора была установлена на 1052 об/мин.

В соответствии с планом полевых испытаний, специально разработанным для измерения степени измельчения почвы, испытания были проведены с тщательным соблюдением научных методик. Этот rigorous подход успешно позволил получить множество результатов испытаний и данных. После оптимизированной работы фрезерного культиватора наблюдалось remarkable увеличение степени измельчения засоленной и солонцовой почвы. Примечательно, что поверхностная почва практически не показывает признаков уплотнения. Более того, лишь незначительное количество почвенных комков имеет длину самой длинной стороны более 10 см. Рабочий эффект фрезерного культиватора, который наглядно демонстрирует эти улучшения, визуально представлен на Рисунке 21.

Рисунок 21. Полевые испытания.

Результаты испытаний показаны в Таблице 9.

Таблица 9.Результаты полевых испытаний фрагментации почвы.

Из данных в таблице видно, что после десяти операций измельчения почвы измеренная степень измельчения почвы превышает 85%, а средняя степень измельчения составляет 88,66%, достигая predetermined цели и соответствуя проектным требованиям.

4. Выводы

С целью максимизации комплексной ценности использования засоленных и солонцовых земель и повышения урожайности возделываемых на них культур было тщательно проведено исследование по улучшению производительности измельчения почвы фрезерными культиваторами, принимая во внимание уникальные почвенные характеристики засоленных и солонцовых земель. Были успешно разработаны специально спроектированные почвообрабатывающие органы для фрезерных культиваторов, предназначенные для работы на засоленных и солонцовых землях. Эти компоненты не только служат crucial оборудованием для крупномасштабного освоения и эффективного использования засоленных и солонцовых земель, но также знаменуют собой значительный шаг вперед в области мелиорации сельскохозяйственных земель. Детальные результаты исследований представлены следующим образом:

(1) Общая структура и ключевые компоненты фрезерного культиватора были тщательно спроектированы путем глубокой интеграции концепций сельскохозяйственной техники и агрономии. Этот процесс проектирования в основном включал несколько crucial шагов. Сначала было проведено кинетическое исследование для точного определения параметров, которые directly влияют на эффект измельчения почвы фрезерными лапами. Затем, в тесной связи с агротехническими требованиями, был предварительно определен разумный диапазон структурных параметров. Более того, с помощью кинематики был проведен детальный анализ кинематических параметров, влияющих на эффект измельчения почвы. Благодаря этому углубленному анализу был успешно получен разумный диапазон параметров. Все эти усилия обеспечивают solid data поддержку для последующей оптимизации на основе моделирования, что essential для повышения общей производительности и эффективности фрезерного культиватора в операциях по измельчению почвы.

(2) Метод дискретных элементов (DEM) был использован для моделирования процесса измельчения почвы вертикальным ротором. Принимая количество ключевых разрушений связей в качестве выходного параметра и рассматривая угол заточки фрезы, толщину передней грани режущей кромки фрезы и отношение окружной скорости к скорости движения вперед в качестве факторов испытаний, был проведен углубленный анализ взаимодействий между этими факторами. Впоследствии было установлено регрессионное уравнение и определена оптимальная комбинация факторов испытаний. На основе этих выводов было успешно завершено пробное производство устройства для измельчения почвы.

(3) Полевые испытания были проведены в строгом соответствии с агротехническими требованиями. Результаты испытаний reveal, что степень измельчения почвы превышает 85%, при средней степени измельчения 88,66%. Эти результаты испытаний успешно достигли predetermined целей и удовлетворяют проектным требованиям. Исследования и разработки фрезерного культиватора и его ключевых почвообрабатывающих органов significantly повысили качество операций по предпосевной подготовке почвы на засоленных и солонцовых землях. Это не only имеет потенциал для увеличения урожайности культур, но и предлагает essential оборудование для комплексного освоения и использования засоленных и солонцовых земель, thus внося вклад в расширение и оптимизацию сельскохозяйственной деятельности на таких сложных территориях.

Ссылки

1. Bulletin on the main data of the Third National Land Survey. In Proceedings of the 2021 Office of the Leading Group of the Third National Land Survey of the State Council, Ministry of Natural Resources, National Bureau of Statistics, Beijing, China, 25 August 2021.

2. Bao, X.M.; Hua, Y.W.; Song, X.L.; Niu, J.P.; Cai, D.H. Design Development and Structure Analysis of 1BQ–4.0 Power Drive Harrow. TAFE 2021, 48, 55–57. [Google Scholar]

3. Anup, B.; Hifjur, R.; Thomas, E.V. A comparative study on tillage performance of rota-cultivator (a passive-active combination tillage implement) with rotavator (an active tillage implement). Soil Till. Res. 2021, 207, 104861. [Google Scholar]

4. Han, Y.J.; Li, Y.W.; Zhao, H.H.; Chen, H.; Liu, D.X. Simulation of Soil Cutting by Vertical Rotary Blade Based on SPH Method. J. Southwest Univ. 2016, 38, 150–155. [Google Scholar]

5. Fang, H.M. Research on the Straw-Soil-Rotary Blade Interaction Using Discrete Element Method. Ph.D. Thesis, Nanjing Agricultural University, Nanjing, China, 2016. [Google Scholar]

6. He, C. Design and Research of Deep Loosening and Vertical Rotary Tillage and Wheat Wide-Narrow-Row Sowing Compound Machine. Master’s Thesis, Henan Agricultural University, Zhengzhou, China, 2019. [Google Scholar]

7. Zheng, K. Study on Subsoiling and Rotary Tillage Operation Adjustable Combine Machine. Ph.D. Thesis, China Agricultural University, Beijing, China, 2019. [Google Scholar]

8. Zhang, H. Experimental Study on Vibrating Subsoiling Components in Soda Saline Alkali Soil. Master’s Thesis, Henan Agricultural University, Zhengzhou, China, 2019. [Google Scholar]

9. Hu, W.H.; Yang, F.Z.; Zhao, G.D.; Lin, Y.L.; Huang, K. Analysis and Optimization of Working Parameters of Vertical Rotary Tiller Blade Based on Didcrete Element Method. J. China Agric. Mach. 2022, 43, 25–41. [Google Scholar]

10. Tian, Y.F. Design and Test of Vertical Strip Rotary Cultivator in Straw Return Mode. Master’s Thesis, Jilin Agricultural University, Changchun, China, 2023. [Google Scholar]

11. Wang, Y.B.; Rong, G.; Li, H.W. Design and Parameter Optimization of Vertical Driving-Type Surface Rotary Tillage Machine. Trans. Chin. Soc. Agric. Eng. 2019, 35, 38–47. [Google Scholar]

12. Massimiliano, V.; Michele, M.; Giovanni, M.; Alessandro, B.; Lorenzo, C. Correlation between power harrow energy demand and tilled soil aggregate dimensions. Biosyst. Eng. 2023, 225, 54–68. [Google Scholar]

13. Tang, W.B.; Liu, E.G.; He, C.; Jin, C.; Liu, C.X. Design and Experiment of Vertical Rotary Cultivator. Agric. Mach. Res. 2022, 10, 77–87. [Google Scholar]

14. Ucgul, M.; Saunders, C.; Fielke, J.M. Discrete Element Modelling of Top Soil Burial Using a Full Scale Mouldboard Plough under Field Conditions. Biosyst. Eng. 2017, 160, 140–153. [Google Scholar] [CrossRef]

15. Asaf, Z.; Rubinstein, D.; Shmulevich, I. Determination of Discrete Element Model Parameters Required for Soil Tillage. Soil Till. Res. 2007, 92, 227–242. [Google Scholar] [CrossRef]

16. Barr, J.B.; Ucgul, M.; Desbiolles, J.M.A.; Fielke, J.M. Simulating the Effect of Harrow Angle on Narrow Opener Performance with the Discrete Element Method. Biosyst. Eng. 2018, 171, 1–15. [Google Scholar] [CrossRef]

17. Mustafa, U.; Chris, S.; Peilin, L.; Sang-Heon, L.; Jacky, M.A.D. Analyzing the Mixing Performance of A Rotary Spader Using Digital Image Processing and Discrete Element Modelling (DEM). Comput. Electron. Agric. 2018, 151, 1–10. [Google Scholar]

18. Cao, L.F.; Zhang, C.C.; Zhang, J.H.; Liu, C.X.; Zhao, H. Design and Analysis of the Rotary Blade System of Y-Shaped Vertical Rotary Cultivator. Agric. Mach. Res. 2018, 8, 47–51. [Google Scholar]

19. Zhang, J. Design and Experimental Study on Driving Target and Plastic Film Collecting Combined Operation Machine. Master’s Thesis, Xinjiang Agricultural University, Ürümqi, China, 2013. [Google Scholar]

20. Ahmet, C.; Sefa, A. The effect of power harrow on the wheat residue cover and residue incorporation into the tilled soil layer. Soil Till. Res. 2022, 215, 105202. [Google Scholar]

21. Balsari, P.; Biglia, A.; Comba, L.; Sacco, D.; Eloi, A.L.; Varani, M.; Mattetti, M.; Barge, P.; Tortia, C.; Manzone, M.; et al. Performance Analysis of a Tractor-Power Harrow System Under Different Working Conditions. Biosyst. Eng. 2021, 202, 28–41. [Google Scholar] [CrossRef]

22. Zhang, M.; Wu, C.Y.; Chen, C.L. Drive System Design and Blade Motion Analysis of Vertical Rotary Cultivator. J. China Agric. Mach. 2013, 34, 66–69. [Google Scholar]

23. Wang, M.; Li, P.P.; Wang, J.H.; Li, K.; Xiao, H.G. Simulation of Soil Cutting Process of Vertical Rotary Tillage Tool in Tea Plantation Based on LS-DYNA. J. Anal. At. Spectrom. 2015, 9, 422–425. [Google Scholar]

24. Liu, F.J.; Mi, Y.; Liao, N.; Di, M.L.; Liu, Y.D.; Liu, H.K. Research Design of Vertical Rotary Cultivator and Experiment. Agric. Mach. Res. 2017, 11, 81–84. [Google Scholar]

25. Sun, J.; Wang, Y.; Ma, Y.; Tong, J.; Zhang, Z. DEM Simulation of Bionic Subsoilers (Tillage Depth > 40 cm) with Drag Reduction and Lower Soil Disturbance Characteristics. Adv. Eng. Softw. 2018, 119, 30–37. [Google Scholar] [CrossRef]

26. Gao, M.Y.; Liu, E.H.; Zhang, B.K. Design and Testing of a Soil Stratification on-Demand Tillage Compound Cultivator. Modern Agric. 2014, 8, 55–56. [Google Scholar]

27. Zhang, X.Y.; Zhang, L.X.; Hu, X.; Wang, H.; Shi, X.B.; Ma, X. Simulation of Soil Cutting and Power Consumption Optimization of a Typical Rotary Tillage Soil Blade. Appl. Sci. 2022, 12, 8177. [Google Scholar] [CrossRef]

28. Power-Driven Harrow; Ministry of Agriculture and Rural Development of the People’s Republic of China: Beijing, China, 2019; Volume 3, p. 8.

29. Yang, S. Optimal Design and Experimental on Rotary Harrow in Mulberry Field. Master’s Thesis, Shandong Agricultural University, Taian, China, 2020. [Google Scholar]

30. Zhang, Q.B.; Liu, Y.G.; Zhang, R.; Zhao, W.; Yang, X.W.; Li, R.Y.; Hu, C.Q. Simulation and Analysis of Driving Harrowing Load of Combined Soil Preparation Machine Based on Discrete Element Method. Agric. Mach. Res. 2021, 4, 167–173. [Google Scholar]

31. Wang, L.Y.; Yang, F.Z.; Li, W.H.; Jiang, F.L.; Jian, S.C. Simulation Research on the Performance of Vertical Rotary Tillage Cutter Based on Discrete Element Method. Agric. Mach. Res. 2023, 2, 9–20. [Google Scholar]

32. Xu, B. Design and Experiment on Seedbed Arrangement of Rape Seeding Transplater and Matching Device. Master’s Thesis, Huazhong Agricultural University, Wuhan, China, 2018. [Google Scholar]

33. Wang, L.Y. Research on The Development and Operation Stability of Seed and Fertilizer Precision Sowing and Tillage Integreted Machine. Master’s Thesis, Qingdao University of Technology, Qingdao, China, 2021. [Google Scholar]

34. Zhao, J.F.; Wang, W.; Sun, Z.X.; Su, X.J. Improvement and Verification of Pressure-Sinkage Model in Homogeneous Soil. Trans. Chin. Soc. Agric. Eng. 2016, 32, 60–66. [Google Scholar]

35. Xu, N.; Xin, Z.B.; Yuan, J.; Gao, Z.H.; Tian, Y.; Xia, C.; Liu, X.M.; Wang, D.W. Calibration of Discrete Element Simulation Parameters and Model Construction for the Interaction Between Coastal Saline Alkali Soil and Soil-Engaging Components. Agricultueral 2024, 15, 7. [Google Scholar] [CrossRef]

Xu N, Xin Z, Yuan J, Gao Z, Tian Y, Xia C, Liu X, Wang D. Design and Optimization of Power Harrow Soil Crushing Components for Coastal Saline–Alkali Land. Agriculture. 2025; 15(2):206. https://doi.org/10.3390/agriculture15020206

Перевод статьи «Design and Optimization of Power Harrow Soil Crushing Components for Coastal Saline–Alkali Land» авторов Xu N, Xin Z, Yuan J, Gao Z, Tian Y, Xia C, Liu X, Wang D., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)