Разработка двухсторонней почвоочистительной машины со скребковыми, вращающимися и вибрационными органами для виноградарских хозяйств

Чтобы решить важные проблемы весеннего удаления почвы с винограда на севере Китая, такие как неполное очищение почвы, повреждение лозы и низкая эксплуатационная эффективность, была спроектирована и создана двухсторонняя машина для удаления почвы, сочетающая функции соскабливания, вращения и вибрации.

Аннотация

Машина в основном состоит из портальной рамы, роторных рабочих компонентов , скребковых компонентов и вибрационных компонентов. С использованием анализа программного обеспечения дискретных элементов EDEM 2020 и ортогональных экспериментов Design-Expert 13 был проведен трехфакторный трехуровневый ортогональный имитационный эксперимент со скоростью вращающегося почвенного компонента, углом соскабливания компонента и частотой вибрационного компонента в качестве тестовых факторов и скоростью удаления почвы в качестве оценочного индекса. Были определены оптимальные рабочие параметры: скорость вращающегося почвенного компонента 720,6 об/мин, угол соскабливания компонента 42,4° и частота вибрационного компонента 179,1 Гц, что обеспечивает эффективность удаления почвы (значение K) 83,48% и наилучшие результаты моделирования. Был изготовлен физический прототип и проведены полевые испытания, в результате которых фактическая степень удаления почвы составила 76,81% с отклонением от результатов моделирования на 7,09%. Результаты полевых испытаний соответствовали данным моделирования, а состояние виноградных лоз, обнажившихся после удаления почвы, соответствовало эксплуатационным требованиям реального производства. Результаты исследований, проведенных с использованием данной машины, служат основой для дальнейшей разработки оборудования для двустороннего удаления почвы с виноградных лоз.

1. Введение

Виноград — многолетняя вьющаяся культура, которую обычно выращивают с помощью шпалерной системы. По данным Национального бюро статистики Китая, в 2023 году площадь возделывания винограда для вина достигла 785 000 гектаров, что принесло прямую экономическую выгоду в размере более 9 миллиардов юаней. Основные регионы выращивания — Нинся, Синьцзян и Шаньдун, преимущественно расположенные на севере Китая. В этих регионах холодные зимы и значительные перепады температур между днем и ночью могут привести к повреждению виноградных лоз заморозками. Чтобы смягчить неблагоприятное воздействие на рост винограда, в качестве теплоизоляции обычно применяется зимнее почвенное покрытие. Следующей весной для удаления почвы, покрывающей лозы, используются механизированные методы [ 1 ]. В настоящее время научно-исследовательские институты разработали различные машины для удаления почвы с винограда для вина, используя такие механизмы, как скребок, роторный, щеточный и продувочный в отдельных или комбинированных операциях [ 2 ]. Среди них скребковые или роторные механизмы могут только очищать почву вокруг виноградных лоз, оставляя почву над лозами для ручного удаления. Хотя гибкие щёточные механизмы могут работать вблизи виноградных лоз, скорость вращения и сила щёток часто приводят к срыванию почек с лоз. Кроме того, воздуходувные механизмы создают значительное количество пыли во время работы [ 3 , 4 ]. Поэтому разработка машины для удаления почвы, способной одновременно очищать почву вокруг виноградных лоз и над ними за одну операцию, имеет большое значение.

Напротив, регионы выращивания винограда в таких странах, как Португалия, Испания, Франция и части Южной Америки, в основном расположены в умеренных и субтропических зонах с подходящими зимними температурами, что устраняет необходимость в операциях по покрытию и удалению почвы. Следовательно, о соответствующих исследованиях или машинах в этой области на международном уровне не сообщалось [ 5 , 6 , 7 ]. В последние годы в Китае был достигнут определенный прогресс в разработке машин для удаления почвы. Например, Сюй Лимин и Ма Шуай разработали машину для удаления почвы с роторным импеллером [ 8 ] и автоматическую машину для удаления почвы с обходом препятствий [ 9 ] соответственно. Другие инновации включают в себя комбинированное воздушно-щеточное удаление почвы [ 10 ] и комбинированное скребково-щеточное удаление почвы [ 11 ]. Эти машины в основном используют односторонние операционные системы, навешиваемые на трактор, которые объединяют механизмы соскабливания, вращения, очистки щеткой и выдува. Основные параметры, такие как кривизна пластины скребка, угол изгиба рабочего колеса, скорость вращения шнека и углы поворота сенсорного стержня, были оптимизированы с помощью анализа дискретных элементов и ортогональных экспериментов. Однако эти исследования не рассматривают удаление почвы над виноградными лозами или анализируют эффективность удаления почвы. Ян Цичжи разработал машину для удаления почвы стратифицированным роторным метанием [ 12 , 13 ], которая использует односторонние операции, навешиваемые на трактор. Инновационная конструкция отличается стратифицированными роторно-метательными инструментами, способными очищать почву как с боков, так и из-под виноградных лоз. Однако машина может легко повредить лозы во время операций с близким контактом. Ли Цзиньмин разработал машину для удаления почвы со щеточными роликами [ 14 ], которая включает в себя щетки для удаления почвы и гидравлические цилиндры для регулировки. Она использует гибкую щетку для удаления почвы с близким контактом, но в исследовании не анализировалось потенциальное повреждение почек или приспособляемость почвы во время работы. Ningxia Zhiyuan Agricultural Machinery Co., Ltd., расположенная в городе Учжун, Нинся-Хуэйский автономный район, Китай, разработала несколько машин, включая скребковый почвоочиститель, почвоочиститель с обходом препятствий и комбинированный почвоочиститель со скребком, роторно-щеточным агрегатом, все они предназначены для однорядных односторонних операций. Однако эти машины сталкиваются с такими проблемами, как нагромождение почвы и засорение во время работы [ 15 ]. В целом, существующие машины для удаления почвы с винограда сталкиваются с такими проблемами, как низкая эффективность, повреждение почек и значительное пылеобразование во время работы [ 16 , 17 ]. Поэтому существует острая необходимость в разработке оборудования, способного одновременно очищать почву как с боков, так и над виноградными лозами, не повреждая почки.

В ответ на эти проблемы данное исследование основывается на ранее разработанных многофункциональных портальных платформах для виноградных лоз [ 18 ] и проектирует комбинированную двухстороннюю машину для удаления почвы с виноградных лоз, которая использует скребково-вращательно-вибрационное воздействие. Машина использует механизм послойного удаления почвы с использованием методов продольного рытья траншей, скребкового воздействия и вибрации. В данной статье подробно описываются общая структура машины, принципы работы, ключевые компоненты и основные параметры конструкции. Оптимальные рабочие параметры были определены путем проведения анализа дискретных элементов и ортогональных экспериментов с использованием программного обеспечения для моделирования EDEM. Был изготовлен и испытан в полевых условиях прототип с целью предоставления инновационных идей для разработки эффективной техники для удаления почвы с виноградных лоз.

2. Материалы и методы

2.1 Эксплуатационные и агрономические требования

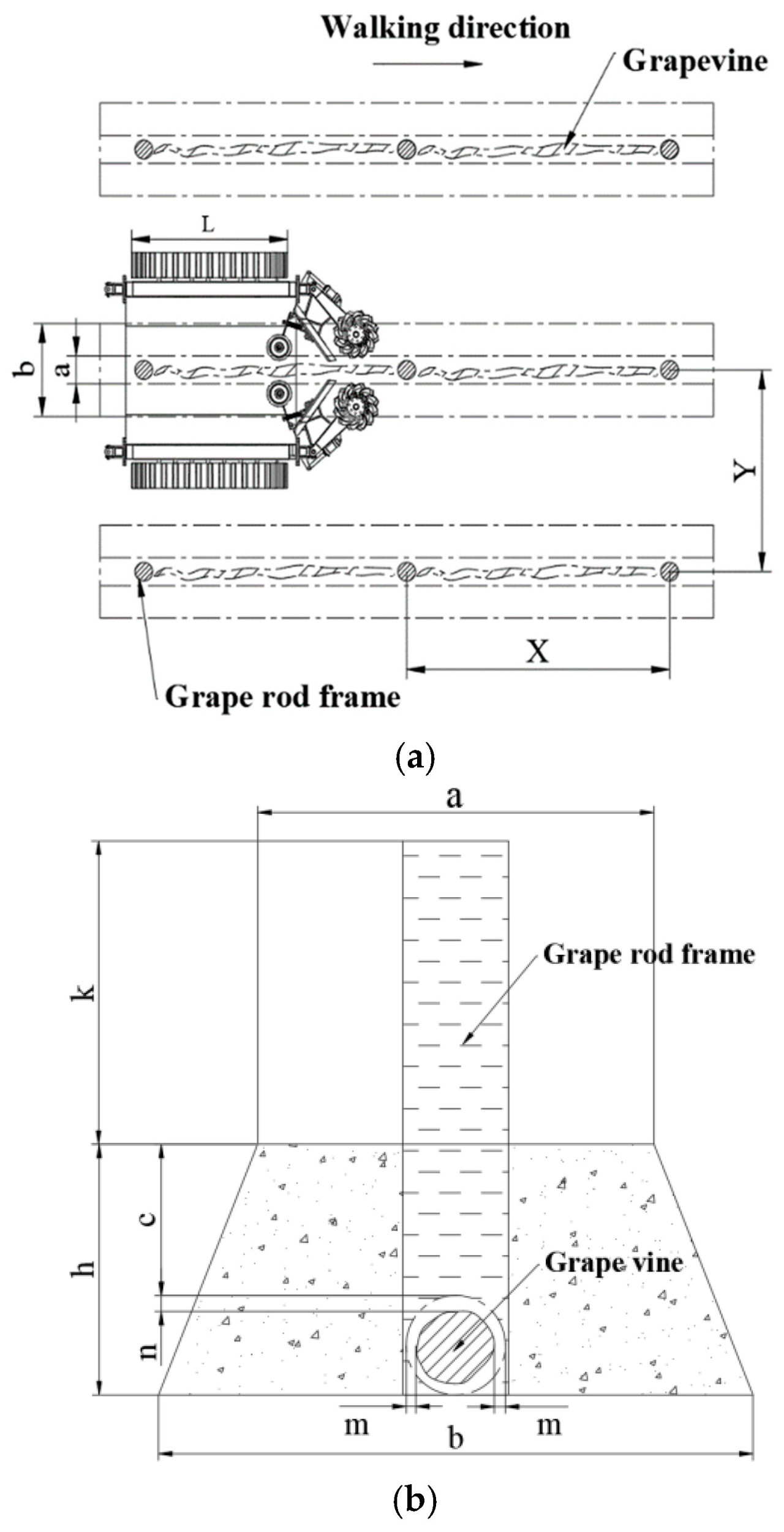

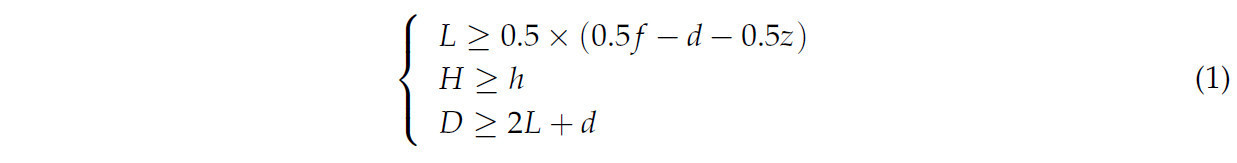

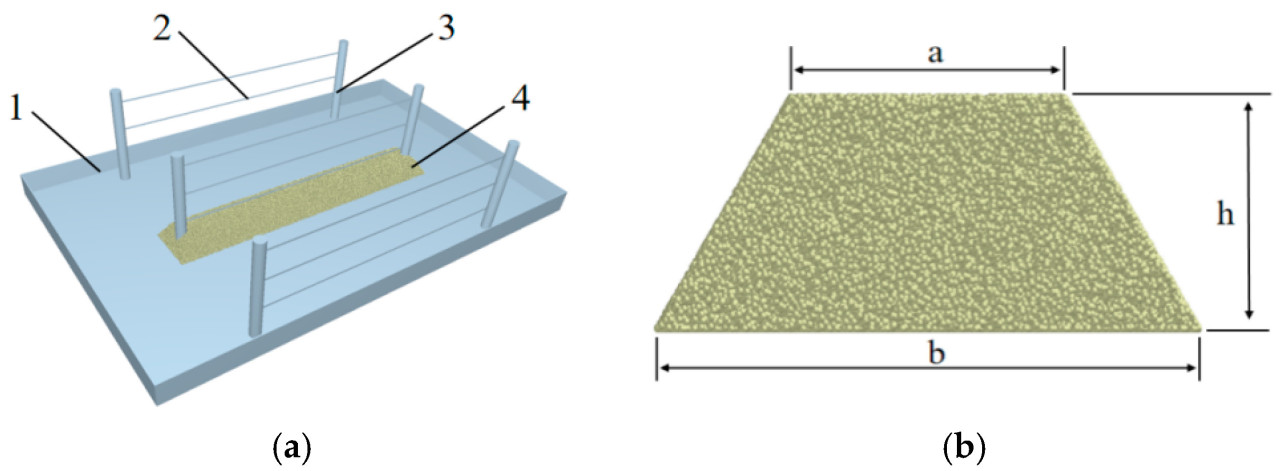

В отличие от столового винограда, винный виноград обычно выращивают с использованием шпалерной системы, сооружённой из цементных, деревянных или металлических столбов с вертикально натянутой проволокой. Высота шпалеры k обычно составляет около 1,6 м от вершины почвенного гребня. Основанная на ранее разработанной самоходной платформе для обработки винограда на портальном гусеничном ходу, эта машина работает с обеих сторон виноградной шпалеры, обеспечивая двухстороннее удаление почвы. Её эффективность вдвое выше, чем у навесной почвообрабатывающей машины, выполняющей односторонние операции. Согласно полевым исследованиям, почвенные гребни представляют собой равнобедренные трапеции, с виноградными лозами, заглублёнными в середину. Высота почвенного покрова c над лозами составляет около 300 мм. Если взять в качестве примера почвенные гребни на винограднике винодельни Xige Winery, расположенном в городе Цинтунся, провинция Нинся, то общая высота h почвенного гребня составляет около 400 мм, ширина сверху a — 450 мм, а снизу b — 900 мм. Безопасные расстояния для удаления почвы с одной стороны и над виноградными лозами обозначены как m и n соответственно и обычно устанавливаются равными 50 мм. Длина X между соседними столбами шпалеры составляет приблизительно 6000 мм, а ширина Y между рядами — около 3000 мм. Рабочий режим и поперечное сечение почвенного гребня показаны на рисунке 1 .

Рисунок 1. Режим работы и схема поперечного сечения почвенного гребня. ( a ). Схема режима работы; ( b ). Схема поперечного сечения почвенного гребня. a. Ширина верхней части почвенного гребня; b. Ширина нижней части почвенного гребня; c. Высота заглубленного грунта; k. Высота рамы столба; h. Общая высота почвенного гребня; m. Безопасное расстояние одностороннего снятия грунта; n. Безопасное расстояние очистки грунта сверху; L. Длина гусениц; X. Длина смежной рамы столба; Y. Ширина смежной рамы столба.

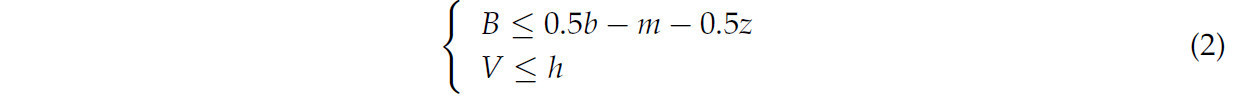

2.2 Общая структура машины

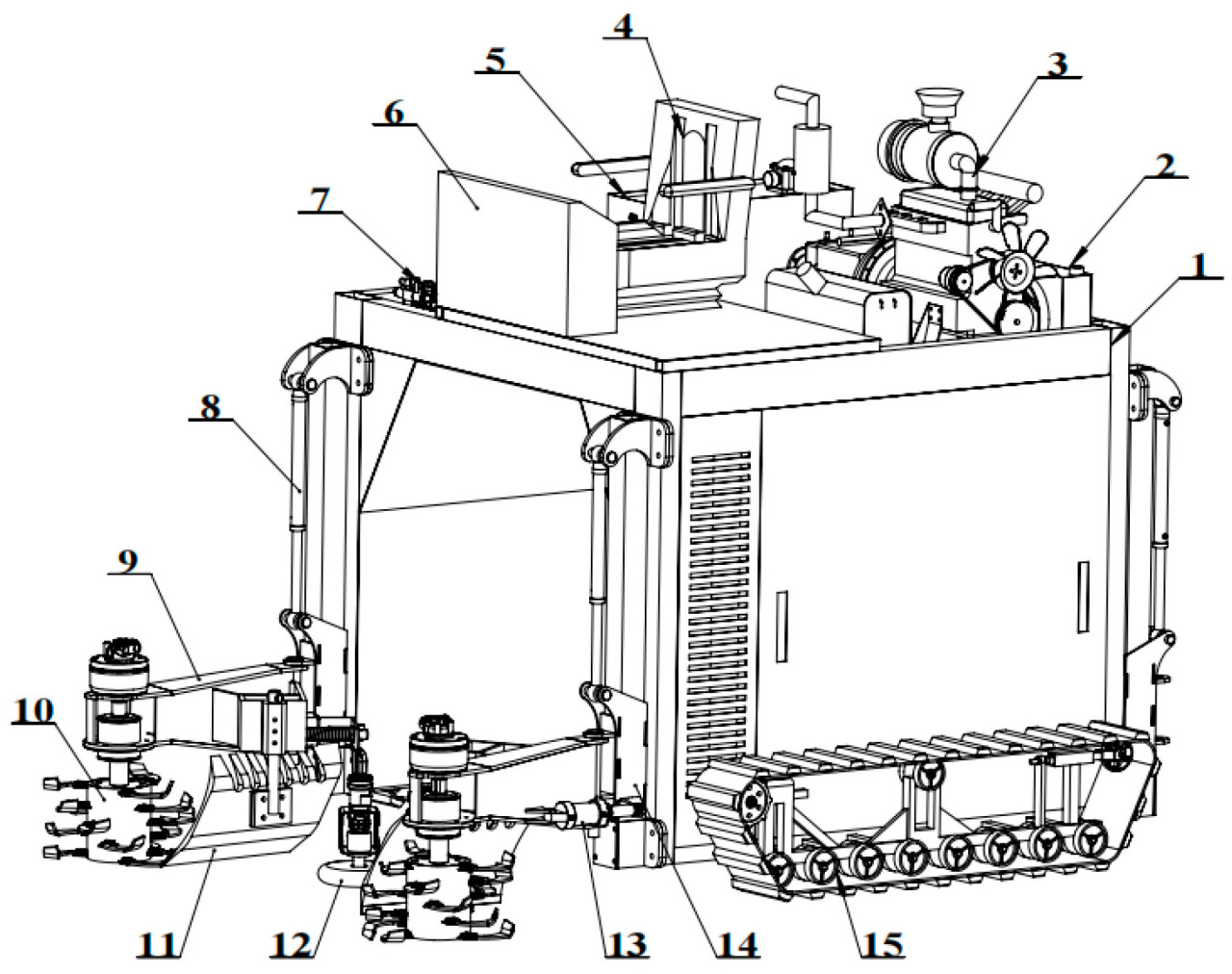

Двухсторонняя машина для очистки почвы и выкапывания винограда с комбинированным вращательным и скребковым действием для выращивания винограда для виноделия состоит в основном из рамы, гусеничного хода, двигателя, пульта управления, подъемного гидроцилиндра, роторного почвореза, скребкового почвоотвала, роторного гидроцилиндра, почвовибрационного колеса, подъемного рукава и других компонентов. Машина оснащена собственным источником питания, его конструкция показана на рисунке 2. Для обеспечения рациональной общей конструкции, сочетающей прочность и малый вес, рама изготовлена из конструкционной стали Q235 и изготовлена методом сварки. Во время работы машина располагается на виноградной шпалере. Во избежание соприкосновения со шпалерой внутренняя высота просвета составляет 2,1 м, а ширина – 2 м. Конструктивно пульт управления и главный силовой агрегат расположены в верхней части машины продольно. Гусеничные ходовые части расположены по обеим сторонам машины, а рабочие органы приводятся в действие путем управления четырьмя комплектами угловых гидравлических подъемных механизмов через группу гидрораспределителей. Почвоочистительное устройство состоит в основном из вращающегося, скребкового и вибрационного компонентов, симметрично расположенных спереди назад и последовательно установленных на рабочем рычаге. Вращающийся компонент расположен в передней части рабочего рычага и механически соединен с ним. Скребковый компонент расположен в середине рычага и приварен, а виброколесо расположено в задней части рычага и образует систему гашения колебаний с жесткой пружиной. Кроме того, над и по бокам почвоочистительного устройства установлены два комплекта гидроцилиндров для регулирования глубины очистки и угла открытия/закрытия.

Рисунок 2. Структурная схема двухсторонней очистительной машины для винограда комбинированной со скреблением, вращением и вибрацией 1. Стойка; 2. Радиатор; 3. Двигатель; 4. Сиденье; 5. Топливный бак; 6. Рабочий стол; 7. Гидрораспределительная группа; 8. Гидроцилиндр управления подъемом; 9. Рабочий рычаг; 10. Роторные почвообрабатывающие элементы; 11. Скребковые почвообрабатывающие элементы; 12. Вибрирующие элементы; 13. Роторный гидроцилиндр управления; 14. Подъемный рукав; 15. Гусеничное ходовое устройство.

2.3 Принцип работы

Во время работы машина функционирует как самоходное механизированное оборудование, управление ходом и работой которого осуществляется с помощью пульта управления на потолке. Поскольку почва между рядами мягкая и неровная, в качестве привода машины выбран гусеничный ход, обеспечивающий хорошее сцепление, низкое давление на грунт и эффективное прилегание к почве. Рабочие органы роторного почвообрабатывающего компонента в основном состоят из вращающихся ножей, которые очищают почву с помощью роторного механизма. Глубина очистки почвы регулируется подъемным гидроцилиндром, а рабочий угол – поворотным гидроцилиндром. Эти два гидроцилиндра работают в тандеме, обеспечивая широкое перемещение и вращение почвоочистительного устройства. Основным рабочим органом скребкового почвообрабатывающего компонента является изогнутый скребок. Его основная функция – удалять остатки почвы, оставленные роторным почвообрабатывающим компонентом, а также почву вблизи виноградных лоз. Вибрационный почвообрабатывающий компонент оснащен вибрационным почвообрабатывающим колесом, работающим по принципу эксцентриковой вибрации. Этот компонент прикрепляется к виноградным лозам, стряхивая с них остатки земли. Во время работы гидравлический двигатель приводит во вращение эксцентриковую массу, расположенную под главным валом, создавая эксцентриковые вибрации, которые вызывают боковые колебания почвоуплотнительного колеса. Вибрирующее почвоуплотнительное колесо установлено на кронштейне с пружиной сжатия, которая гасит чрезмерные вибрации и предотвращает чрезмерные удары. Работая вместе, три компонента эффективно удаляют землю над виноградными лозами и вокруг них, завершая процесс очистки.

2.4 Основные параметры

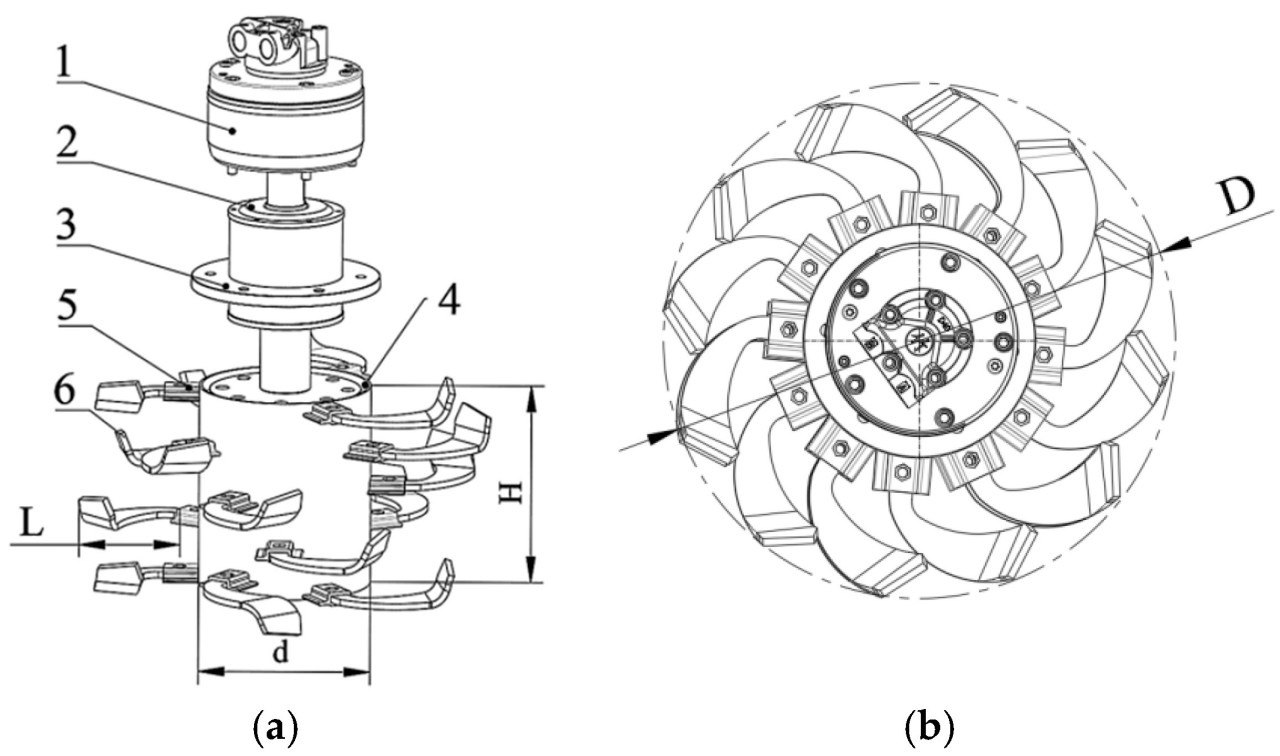

Вся конструкция станка выполнена из прямоугольных стальных труб различного сечения, сваренных между собой. Вертикальные колонны изготовлены из квадратных труб размером 1855 мм × 100 мм × 200 мм (длина × ширина × высота), а поперечные балки – из квадратных труб размером 2250 мм × 100 мм × 200 мм. Все остальные компоненты смонтированы на этой раме. Основные технические характеристики приведены в таблице 1 .

Таблица 1. Основные технические параметры.

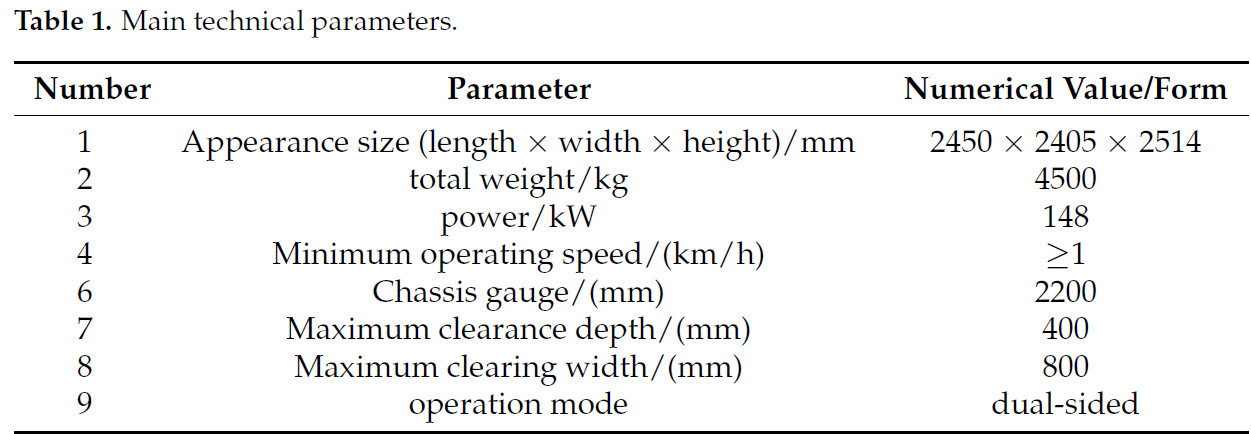

2.5. Конструкция вращающегося грунтового компонента

Роторный почвенный компонент в основном состоит из гидравлического двигателя, подшипникового узла, фланцевого узла, ножевого барабана, держателя ножа и роторных ножей. Его основная функция заключается в выемке почвы из внешних траншей почвенных гребней, облегчая последующее удаление почвы скребковым компонентом. Согласно «Руководству по проектированию сельскохозяйственных машин» [ 19 ], роторные ножи для обработки почвы подразделяются на долотообразные, изогнутые и прямоугольные ножи. Учитывая невспаханную почву и необходимость эффективного проникновения и роторного метания [ 20 ], для этой конструкции выбраны изогнутые ножи (типа IT). Роторные ножи установлены на спирально расположенном держателе ножа, который закреплен на ножевом барабане. Фланцевый узел соединяет ножевой барабан с подшипниковым узлом с одной стороны и со шлицевым приводом гидродвигателя с другой стороны. Такая конфигурация позволяет роторному почвенному компоненту совершать круговое движение, срезая и выбрасывая почву наружу (см. Рисунок 3 ).

Рисунок 3. Схема конструкции роторной почвенной части. ( а ). Осевой вид сбоку; ( б ). Вертикальный вид. 1. Гидромотор; 2. Подшипниковый узел; 3. Фланцевый узел; 4. Ствол; 5. Резцедержатель; 6. Роторный нож.

Исходя из конструкции машины, роторные почвообрабатывающие элементы расположены симметрично с левой и правой стороны. Используя размеры поперечного сечения гребня, представленные на рисунке 1b , минимальная ширина очистки с каждой стороны определяется как не менее 500 мм для обеспечения достаточного удаления почвы вокруг виноградных лоз. Длина L одного роторного ножа, высота H барабана и диаметр D одного роторного почвообрабатывающего элемента должны удовлетворять уравнению (1):

В формуле: f — ширина дна почвенного гребня, z — диаметр виноградной лозы, d — диаметр ножевого барабана и h — общая высота почвенного гребня. Предполагая, что диаметр ножевого барабана составляет 245 мм, а диаметр виноградной лозы — 5 мм, на основе обследованных размеров гребня, расчетная длина вращающегося лезвия L ≥ 100 мм и высота режущего барабана H ≥ 400 мм. Принимая во внимание практические требования, высота режущего барабана установлена на уровне 420 мм. Ссылаясь на «Руководство по проектированию сельскохозяйственных машин» [ 19 ] и таблицу размеров для изогнутых лезвий типа IT, были выбраны длина вращающегося лезвия 150 мм и толщина хвостовика лезвия 10 мм. Угол изгиба касательной секции составляет 120°. Диаметр вращающегося почвенного компонента D составляет приблизительно 550 мм, что превышает ширину дна гребня 500 мм с одной стороны. Данная конструкция отвечает практическим требованиям.

2.6. Конструкция компонента для сбора почвы

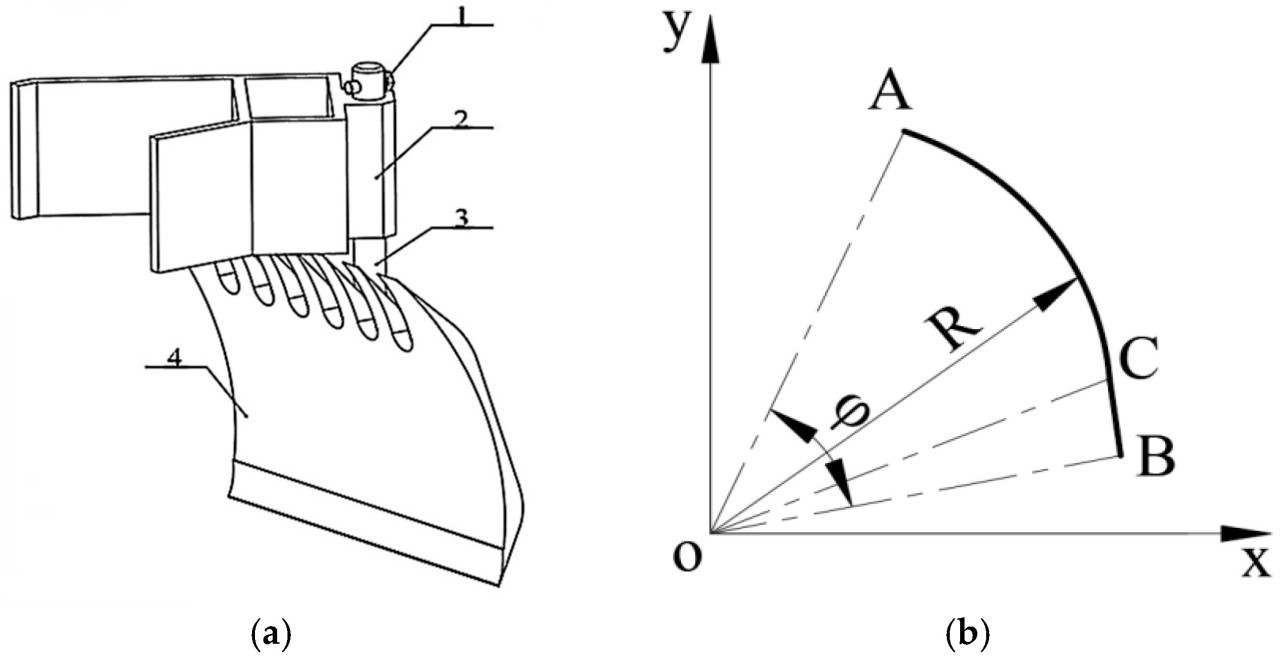

Сгребающий элемент состоит в основном из установочного штифта, кронштейна сгребающего щитка, шатуна сгребающего щитка и самого сгребающего щитка. Его основная функция — сгребать почву со стороны, прилегающей к кустам, как показано на рисунке 4а . Сгребающий щиток и кронштейн сгребающего щитка расположены по принципу «верх-низ» и приварены к шатуну сгребающего щитка, который через кронштейн сгребающего щитка соединен с рабочим рычагом. Учитывая, что во время сгребания почва может накапливаться и нагромождаться из-за поступательного движения машины, верхняя часть сгребающего щитка имеет вильчатую канавку, а нижний конец оснащен усиленной режущей кромкой. Такая конструкция способствует отводу и направлению почвы, снижая чрезмерное сопротивление, вызванное накоплением почвы, которое может привести к значительным потерям мощности. Кроме того, для обеспечения легкого отрыва почвы от поверхности плуга и снижения продольного сопротивления резанию, поверхность плуга должна иметь дугообразную форму, как показано на рисунке 4б . Дугообразная кривая поверхности плуга состоит из двух дуг: AC и CB. φ представляет собой угол изгиба поверхности плуга, который прямо пропорционален эффекту направления почвы. R представляет собой радиус изгиба, который обратно пропорционален трудности переворачивания почвы.

Рисунок 4. Схема конструкции почвообрабатывающих органов. ( а ). Схема конструкции почвообрабатывающих органов; ( б ). Схема проволочной обвязки плуга. 1. установочный штифт; 2. опора чистика; 3. соединительная тяга чистика; 4. чистик.

Исходя из общей конструкции машины, сгребающие элементы расположены симметрично с обеих сторон, что обеспечивает одновременное удаление почвы с обеих сторон виноградной лозы. Следовательно, ширина сгребания почвы с одной стороны должна быть меньше диаметра вращения D вращающегося почвенного элемента. Это обеспечивает возможность проталкивания сгребаемой почвы в траншею, проделанную передним вращающимся почвенным элементом, и дальнейшего удаления почвы со стороны виноградной лозы. Поскольку вращающиеся ножи изготовлены из жёстких материалов, во время работы необходимо соблюдать определённое безопасное боковое расстояние для предотвращения повреждения виноградных лоз. Согласно размерам поперечного сечения гребня на рисунке 1b , где b представляет собой ширину дна гребня, ширина B и высота V сгребающей пластины должны удовлетворять формуле (2):

В формуле: при диаметре виноградной лозы z = 30 мм, безопасном расстоянии одностороннего удаления почвы m = 50 мм, расчётной ширине скребковой пластины B ≤ 435 мм и высоте скребковой пластины V ≤ 400 мм. Учитывая диаметр роторного почвообрабатывающего элемента 550 мм, можно сделать вывод, что при соблюдении размерных параметров объём почвы, соскребаемой роторным почвообрабатывающим элементом за единицу, может быть эффективно сброшен в траншею, прорытую роторным почвообрабатывающим элементом, предотвращая накопление почвы.

2.7. Проектирование компонентов для измерения вибрации грунта

2.7.1. Проектирование конструкций

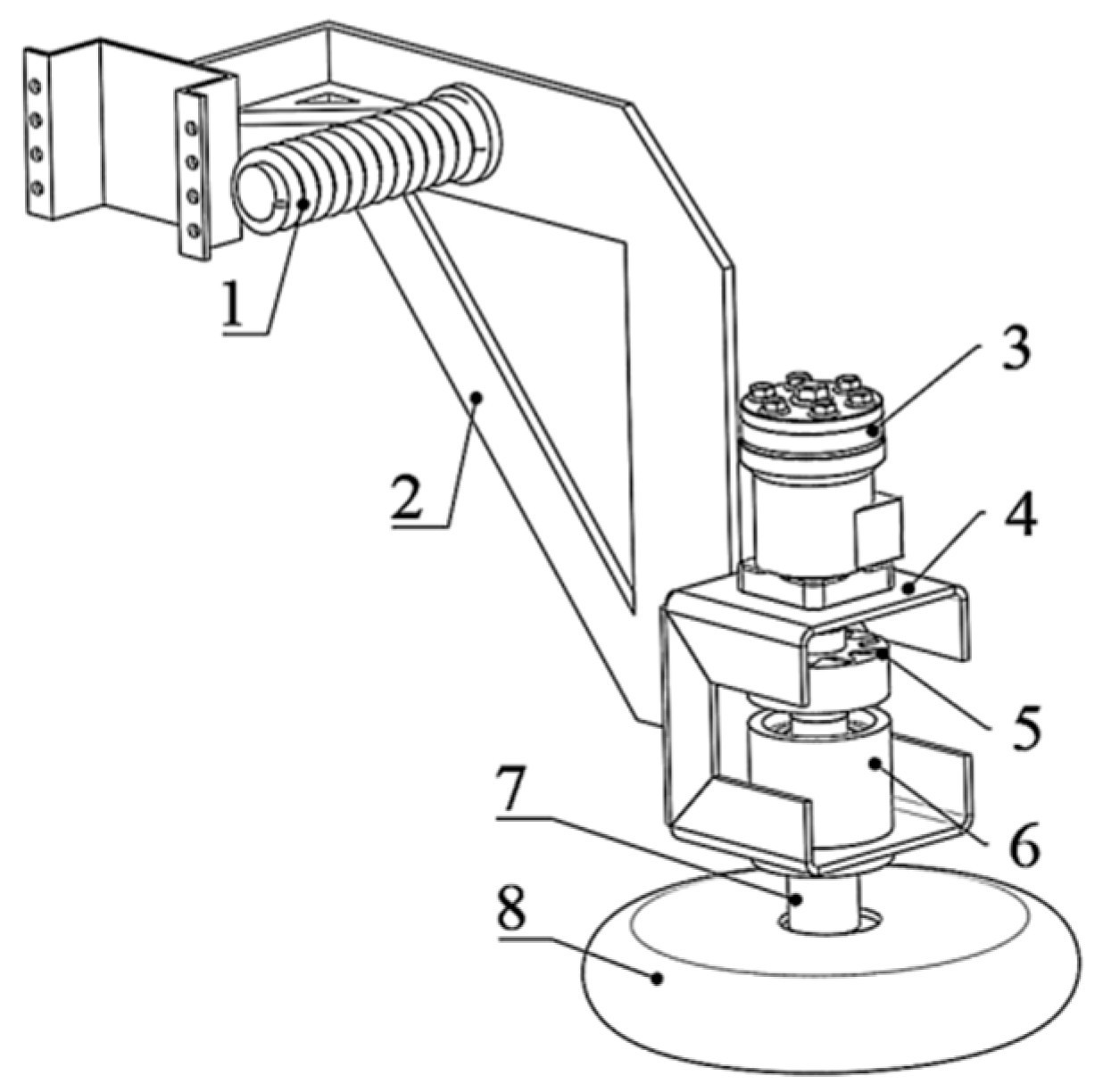

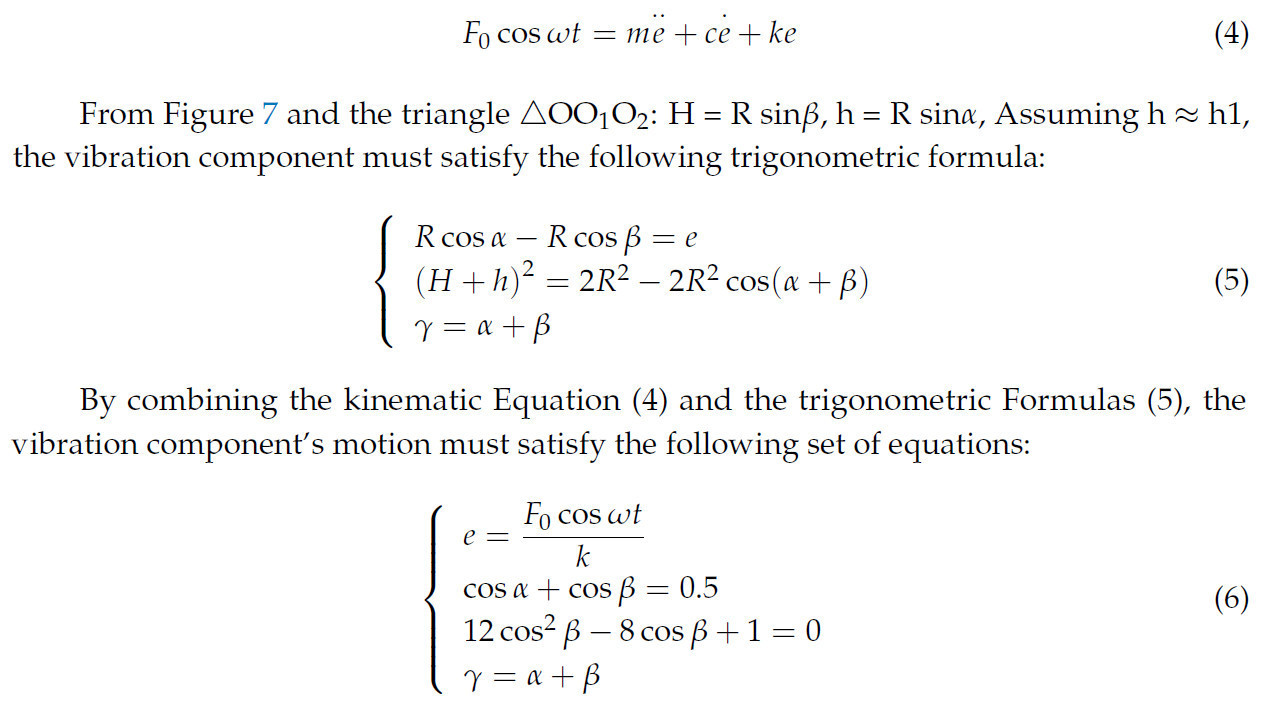

Компонент вибрации почвы в основном состоит из вибрационного колеса, блока эксцентриковых масс, главного вала, муфты, пружины, кронштейна вибрационного колеса и гидравлического двигателя вибрационного колеса. Его основная функция заключается в создании вибраций для смещения остаточной почвы, покрывающей виноградную лозу, путем контакта. Компонент вибрации выполнен в вертикальной конструкции, с гидравлическим двигателем, передающим вращательное усилие вибрационному колесу через главный вал. Внутри вибрационного колеса блок эксцентриковых масс генерирует центробежные вибрации при своем вращении. Вибрационное колесо соединено с кронштейном и пружиной сжатия сбоку, образуя пружинно-амортизирующую систему колебаний с силой возбуждения, создаваемой вращением эксцентрика [ 21 ]. Чтобы предотвратить повреждение виноградных лоз вибрациями, вибрационное колесо изготовлено из резинового материала (как показано на рисунке 5 ). Главный вал соединен с гидравлическим двигателем через муфту, а блок эксцентриковых масс посажен с главным валом с натягом. Пружина сжатия направлена к кронштейну скребкового плуга.

Рисунок 5. Структурная схема элементов вибрационного грунта. 1. Пружина; 2. Опора вибрационного колеса; 3. Гидромотор вибрационного колеса; 4. Опора; 5. Муфта; 6. Втулка шпинделя; 7. Шпиндель; 8. Вибрирующее колесо.

Массовый блок, генерирующий вибрации посредством вращения, можно разделить по форме на полукруглые неэксцентриковые типы и полностью круглые эксцентриковые типы. Эта конструкция использует полностью круглый эксцентриковый тип, изготовленный из стали и соединенный с главным валом с помощью плоской шпонки. Он внешне связан с вибрационным колесом, а структура эксцентрикового блока показана на рисунке 6 а. Во время высокоскоростного вращения эксцентриковый блок создает возбуждающую силу [ 22 ], т. е. центробежную силу, возникающую во время высокоскоростного вращения вибрационного механизма. Величина эксцентриковой возбуждающей силы прямо пропорциональна массе эксцентрикового блока [ 23 ]. Во время фаз запуска и остановки вибрационного колеса эксцентриковая сила вызывает колебания амплитуды, которые могут повлиять на эффективность вибрации почвы. После достижения регулярной вибрации устройство может проводить контактную вибрацию для очистки почвы вокруг виноградной лозы.

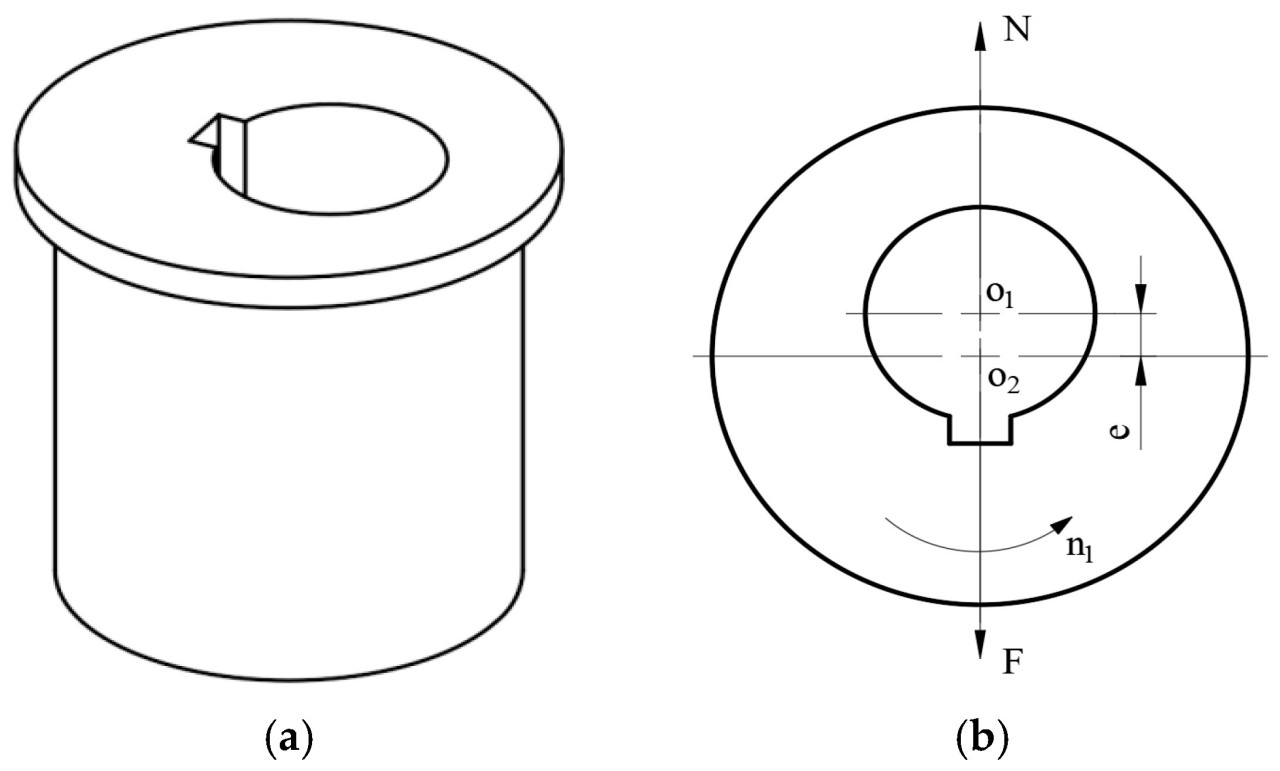

Рисунок 6. Структура блока эксцентриковых масс и диаграмма усилий. ( а ). Диаграмма структурной схемы блока эксцентриковых масс; ( б ). Диаграмма усилий эксцентрикового блока. O 1 . Эксцентриковые центры; O 2 . Начальные центры; N. Опорная сила; F. Эксцентриковая возбуждающая сила; n 1 . Скорость вращения гидромотора; e. Эксцентриковое расстояние.

На рисунке 6 точки O1 и O2 обозначают эксцентриковый и начальный центры соответственно, а N обозначает опорную силу, действующую со стороны подшипника на эксцентриковый блок. Эта сила динамически уравновешивает эксцентриковую возбуждающую силу F. Если предположить, что частота вращения гидромотора равна n1 , эксцентриковое расстояние равно e , а масса эксцентрикового блока равна m1 , то возбуждающая сила F, создаваемая вибрационной составляющей на ветвях виноградной лозы во время работы, должна удовлетворять формуле (3):

2.7.2 Кинематический анализ

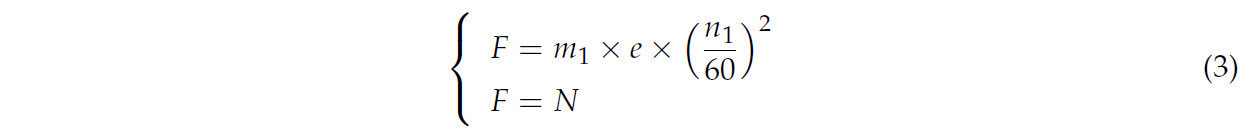

Вибрационный компонент состоит из пружины и эксцентрикового блока, образующих систему гашения колебаний с пружинами. Вибрационное почвенное колесо периодически контактирует с виноградной лозой, чтобы стряхнуть вышележащую почву, не повреждая ее. Чтобы обеспечить своевременную передачу контактного усилия на виноградную лозу, исходя из размеров поперечного сечения почвенного гребня и используя кратчайшее расстояние с одной стороны в качестве точки отсчета, минимальное контактное расстояние между внешним краем вибрационного колеса и виноградной лозой должно быть 0 мм, а максимальное контактное расстояние должно быть менее 450 мм. Как показано на рисунке 7 , радиус вибрационного колеса равен r, длина кронштейна вибрационного колеса равна L, а ширина кронштейна равна b. Движение вибрационного компонента упрощено до модели движения двумерной плоскости. Вибрационное почвенное колесо вращается вокруг центра O с радиусом R, проходящим через точки O1 и O2 . Угол качания принимается равным γ, и вибрирующее колесо перемещается из положения, обозначенного сплошной линией, в положение, обозначенное пунктирной линией. Во время этого движения оно также совершает возвратно-поступательное движение по дуге DE, продвигаясь вперёд, создавая эксцентричное смещение e, которое приближает его к осевой линии AB шпалеры. Это приводит к стряхиванию почвы с лозы. Поэтому, чтобы гарантировать, что почва стряхивается без повреждения лозы, необходимо проанализировать состояние движения вибрирующего компонента и определить значения эксцентричного смещения e и угла качания γ.

Рисунок 7. Анализ движения вибрационного компонента. 1. Вибрационное колесо; 2. Опора вибрационного колеса; 3. Гидромотор вибрационного колеса; 4. Опора; 5. Стержневая рама. Примечание: F 1 - начальное положение вибрационного компонента; F 2 - максимальное положение отклонения вибрационного компонента при возникновении вибрации; m - горизонтальное расстояние между центром гидромотора и осью Y во время вибрации; n - горизонтальное расстояние от центра гидромотора до оси Y в начальном положении; γ - максимальный угол качания при вращении вибрационного компонента; ωt - угловая скорость качания ω, генерируемая за время t; e - эксцентриковое смещение; r - радиус вибрационного колеса; R - радиус вращения вибрационного колеса; z - расстояние между двумя полюсами винограда.

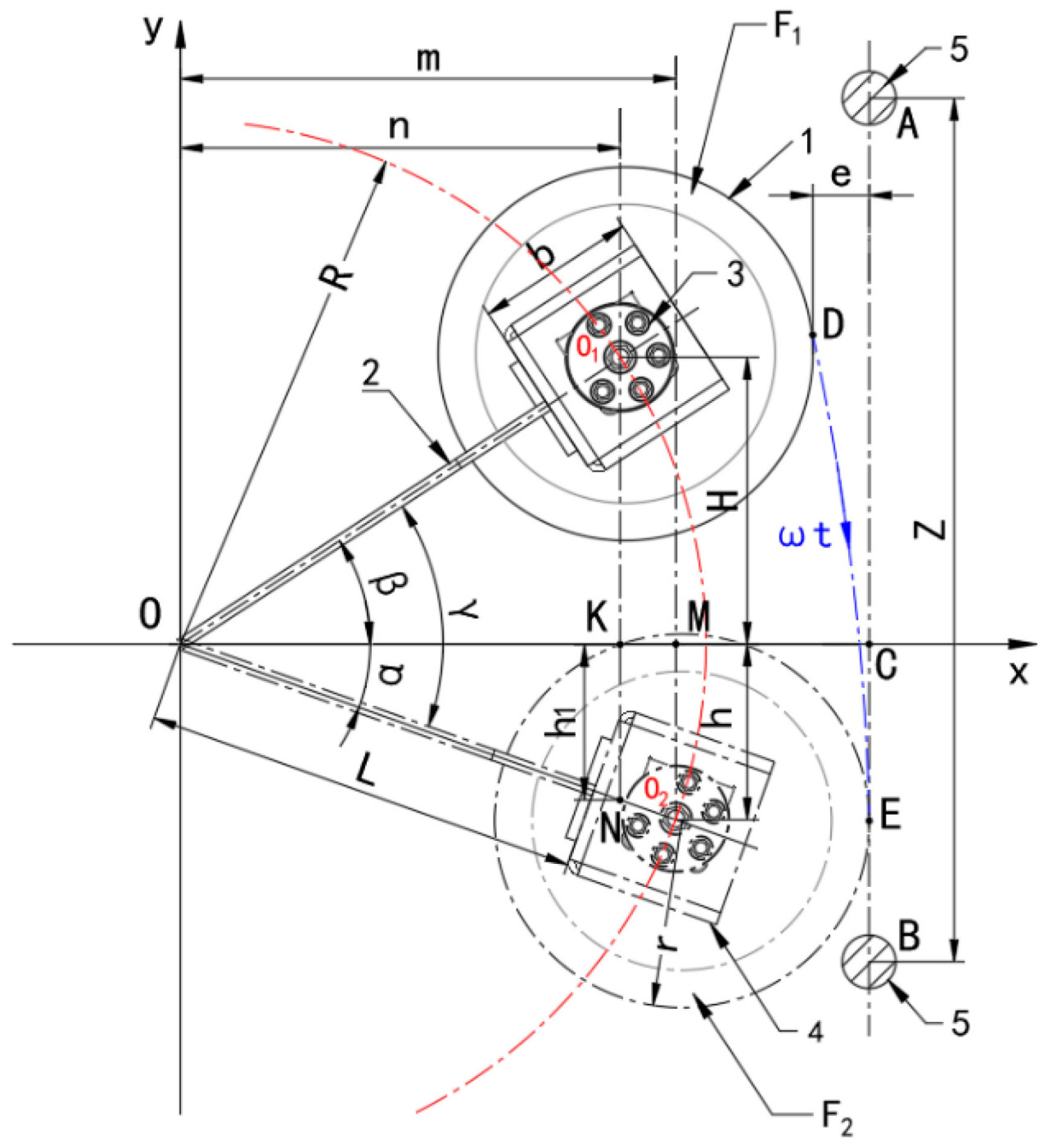

Под действием силы возбуждения вибрационного колеса гидромотора, предполагая, что сила возбуждения равна F ( t ) = F 0 cos ωt , кинематическое уравнение затухающих гармонических колебаний под действием этой силы имеет вид:

Чтобы определить параметры движения вибрирующего компонента, конструктивные размеры R и r устанавливаются равными 420 мм и 350 мм соответственно. Используя уравнение (6) со следующими предположениями: k = 1000 Н/м, F0 = 500 Н, ω = 60 рад/с, t = 1 с, мы вычисляем cos ωt = 0,5. Затем решение для cos β , полученное из квадратного уравнения, дает два возможных угла: β = 60° и β = 60°. Учитывая практические ограничения, такие как предотвращение повреждения виноградных лоз, вызванного чрезмерным наклоном, выбирается β = 60°. Это приводит к α = 0°. Таким образом, при эксцентричном смещении e = 250 мм и угле качания γ = 60° движение вибрирующего компонента определяется для удовлетворения эксплуатационных требований к вибрации почвы.

3. Результаты и обсуждение

3.1.Дискретно-элементное моделирование

3.1.1. Построение модели земляного хребта, зарытого в виноградник

Перед проведением эксперимента по моделированию очистки почвы необходимо определить модель гребня почвы. В действительности заглубленный валик почвы имеет форму трапеции, что не является геометрией, напрямую поддерживаемой предварительно построенными моделями EDEM. Поэтому в SolidWorks была построена модель лотка для почвы с размерами 2000 мм в длину, 1400 мм в ширину и 150 мм в высоту, которая служила областью моделирования. Внутри этого лотка был создан равнобедренный трапециевидный валик почвы с шириной верхней части 280 мм, шириной нижней части 480 мм, высотой 200 мм и длиной 1400 мм. Стальная проволока, цементные стержни и ограждения лотка внутри лотка изготовлены из стали 65Mn. Затем эта модель была импортирована в EDEM в формате .igs. Сам валик почвы был задан как фабрика частиц, и в качестве частиц почвы были выбраны сферические частицы по умолчанию с радиусом 3 мм. Поскольку почва в поле в основном представляет собой супесь с низким содержанием влаги, в качестве контактной модели использовалась модель Герца-Миндлина с JKR, учитывающая силу сцепления между частицами [ 24 ]. Под действием силы тяжести частицы генерировались со скоростью 200 000/с, всего за время моделирования 6,5 с было получено 130 000 частиц. Схема моделирования представлена на рис. 8.

Рисунок 8.

Дискретно-элементная модель заглубленного почвенного желоба для виноградной

лозы.

(a). Имитационный расчет почвенного бункера; ( b ). Модель частиц почвенного

гребня. 1. Ограждение почвенного бункера; 2. Стальная проволока; 3. Цементный

стержень; 4. Почвенный гребень. a. Верхняя ширина почвенного гребня; b. Нижняя ширина почвенного

гребня; h.

Высота почвенного гребня.

3.1.2. Создание геометрической модели устройства для удаления грунта

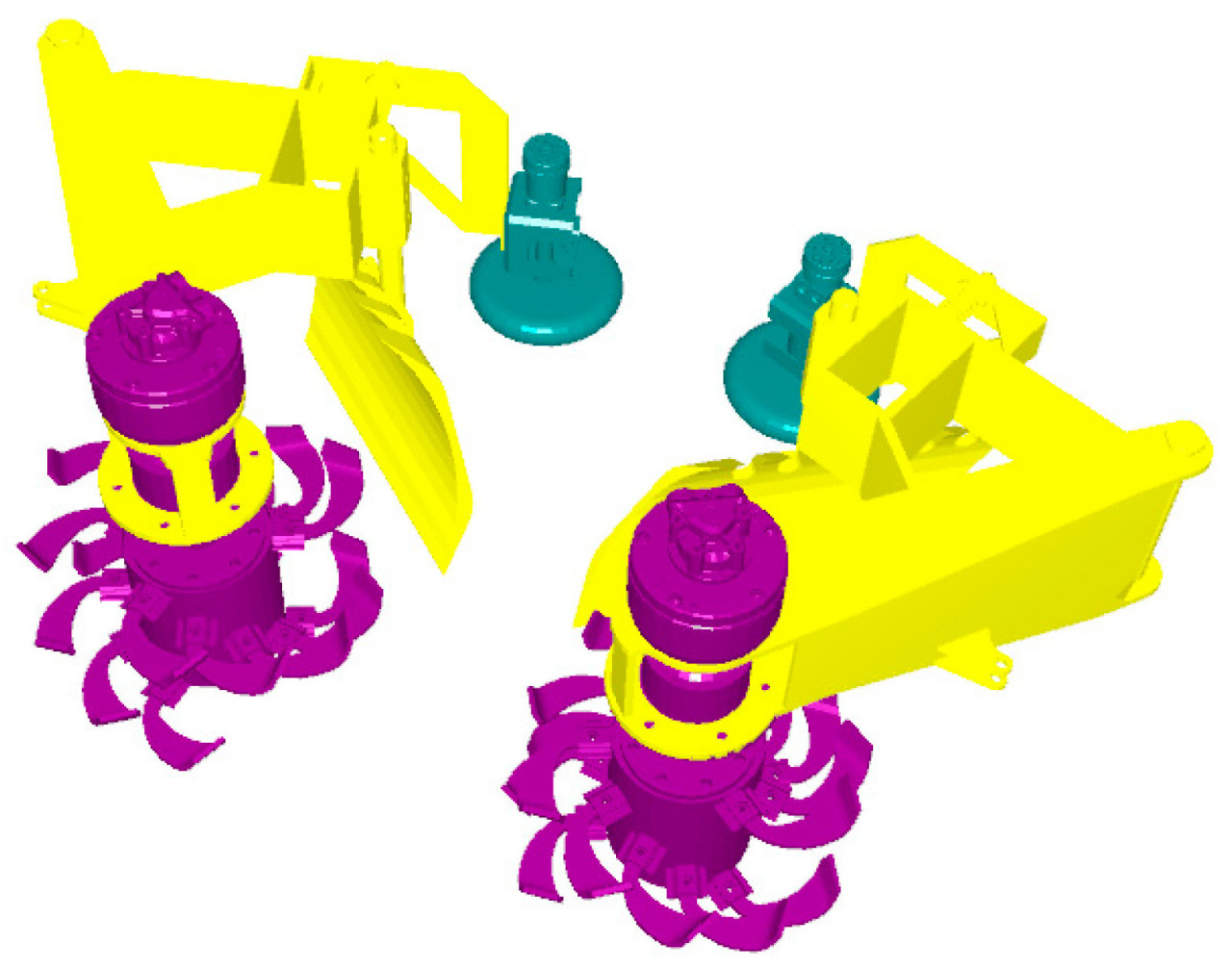

Основная функция оборудования в данном исследовании — удаление почвы вокруг виноградной лозы. Для наблюдения за процессом удаления почвы в среде моделирования методом дискретных элементов (DEM) и повышения эффективности моделирования при одновременном сокращении ненужных вычислений модель платформы портального крана, за исключением устройства для удаления почвы, скрыта в SolidWorks. Модель уменьшена до 30% от исходного размера, оставляя только рабочие компоненты, отвечающие за сброс почвы, соскребание и вибрацию. Кроме того, системы координат этих трёх рабочих компонентов согласованы с системой координат системы. Затем модель сохраняется в виде файла .igs, как показано на рисунке 9 .

Рисунок 9. Упрощенная имитационная модель устройства для очистки почвы.

После настройки геометрической модели устройства для удаления почвы она напрямую импортируется в ранее созданный файл модели гребня почвы, созданный методом дискретных элементов (DEM). Материалы определены как 65Mn и резина. На основе взаимного расположения систем координат корректируются параметры взаимного расположения устройства для удаления почвы и модели гребня почвы. Наружный диаметр вращающегося компонента почвы совпадает с внутренним краем нижней ширины гребня почвы. Режущая кромка скребкового компонента почвы совпадает с внутренним краем верхней ширины гребня почвы. Вибрирующий компонент почвы расположен рядом и параллельно лозе. Для каждого рабочего компонента назначены следующие движения: вращающемуся компоненту почвы придается вращательное движение, скребковому компоненту почвы придается линейное движение; вибрирующему компоненту почвы назначается синусоидальное линейное движение. Кроме того, как вращающийся, так и вибрирующий компоненты почвы должны иметь линейное движение в дополнение к их вращательному и синусоидальному линейному движению. Синусоидальное линейное движение вибрирующего компонента задано с частотой вибрации 160 Гц. На основании предыдущего анализа движения вибрирующего компонента угол качания установлен равным 60°, а амплитуда смещения — 25 см.

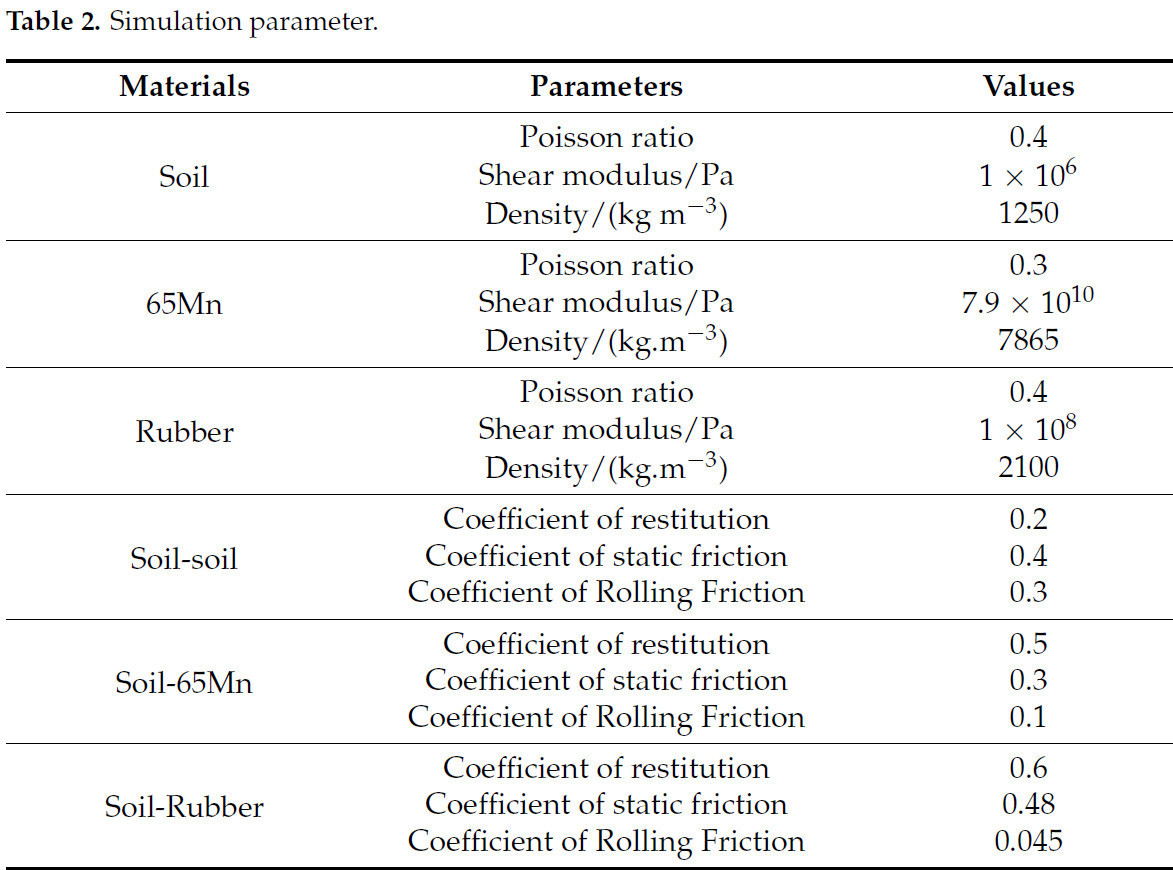

3.1.3 Выбор и настройка параметров

Механические свойства материалов и параметры контакта между материалами определяются для модели DEM. Задается область моделирования, охватывающая такие материалы, как почва, 65Mn (для деталей оборудования) и резина (для вибрационного колеса). Механические свойства этих материалов в первую очередь определяются коэффициентом Пуассона, плотностью и модулем сдвига. Типы контакта включают в себя грунт-грунт, грунт-65Mn и грунт-резина с параметрами, определяемыми как: коэффициент восстановления при столкновении, коэффициент трения покоя, коэффициент трения качения. Плотность почвы и модуль сдвига измеряются с помощью кольцевого резака и испытаний грунта на прямой сдвиг, а коэффициент Пуассона рассчитывается. Другие связанные параметры взяты из соответствующей литературы [ 25 , 26 ], конкретные значения приведены в Таблице 2 .

Таблица 2. Параметры моделирования.

3.2. Эксперимент по моделированию работы устройства для удаления почвы

3.2.1 Процесс моделирования

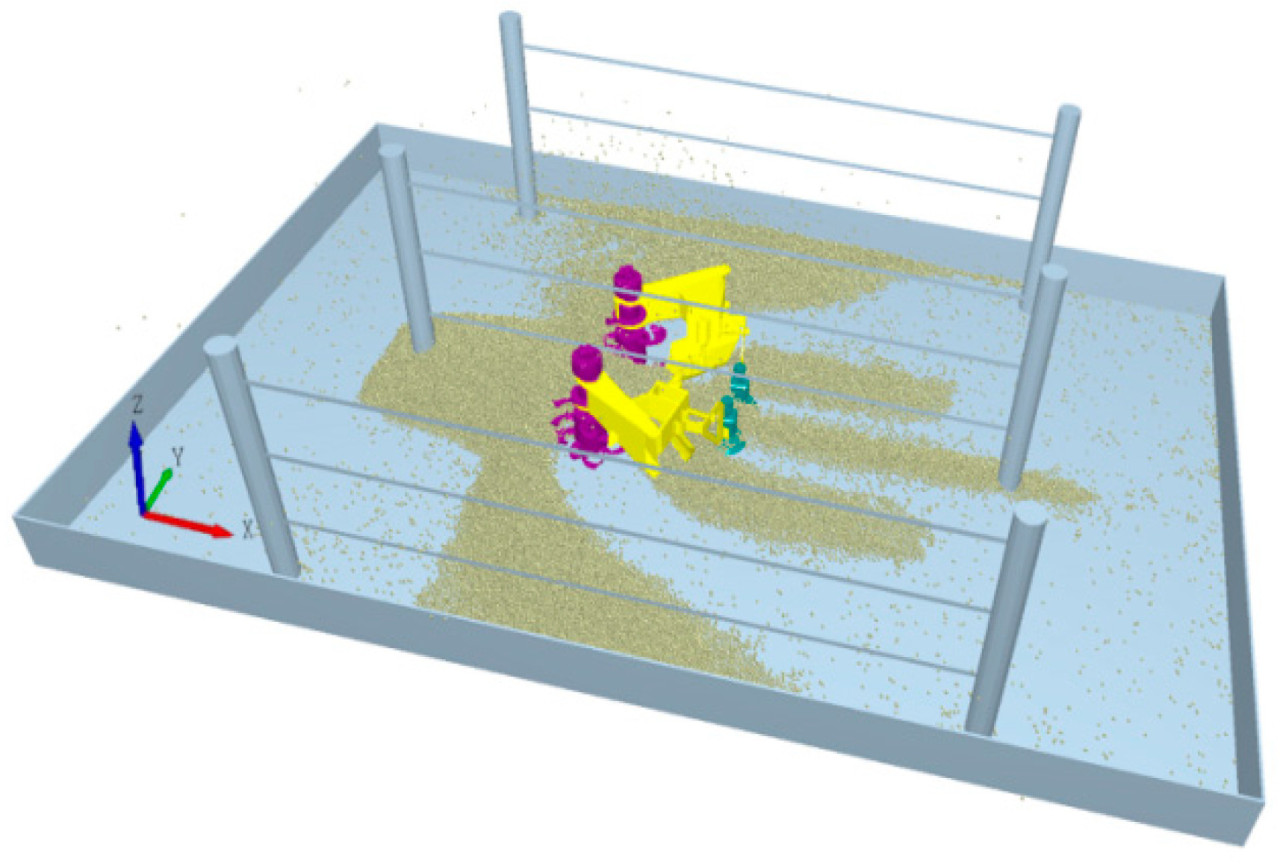

В этом исследовании оборудование спроектировано для двусторонних операций по удалению почвы вокруг виноградных лоз, при этом устройство для удаления почвы симметрично размещено по обе стороны виноградной шпалеры. Во время имитационного эксперимента вся система установлена на движение вперед со скоростью 1 м / с в отрицательном направлении вдоль оси x . В частности, скорость вращения левого и правого компонентов вращения почвы установлена на 750 об / мин, оба вращаются наружу. Углы левого и правого компонентов соскабливания почвы установлены на 45° и 315° соответственно. Как левый, так и правый вибрирующие компоненты почвы имеют частоту колебаний 160 Гц. В модуле решателя EDEM время моделирования установлено на 3,53 × 10−4 ( т. е. 30% от времени Рэлея), с общим временем моделирования 4,4 с. Первые 2,7 с используются для создания гребня почвы, в то время как оставшиеся 2 с представляют собой эффективное время работы оборудования. Данные сохраняются с интервалом 0,05 с, а размер ячейки сети устанавливается равным трем средним размерам частиц [ 27 ]. Во время работы вращающихся компонентов почвы почва с внутренней стороны дна гребня почвы непрерывно отбрасывается в стороны. Соскребающие компоненты почвы удаляют почву с верхней части гребня, выталкивая ее из канавки, образованной вращающимися компонентами. Вибрирующие компоненты стряхивают оставшуюся почву с лозы, при этом эффективная высота вибрации составляет 20 см. Этот процесс гарантирует, что почва с обеих сторон виноградной лозы очищается за один проход, без наблюдаемого вмешательства моделирования. Моделирование операции удаления почвы показано на рисунке 10 .

Рисунок 10. Эмуляция статуса задания в EDEM.

3.2.2. Индикаторы оценки

Для анализа эксплуатационной эффективности процесса удаления почвы после моделирования EDEM изначально задаются ключевые параметры, влияющие на производительность удаления почвы. На основе механической структуры и эксплуатационных требований в качестве основных регулируемых параметров в ходе эксперимента выбираются скорость вращения вращающегося компонента почвы, угол скребкового компонента почвы и частота вибрации вибрирующего компонента почвы. По результатам моделирования установлено, что при нормальных рабочих скоростях: если скорость вращения вращающегося компонента почвы ниже 700 об/мин, это вызывает нагромождение почвы и заторы. Если скорость вращения превышает 800 об/мин, энергия вращения слишком высока, что приводит к разбрасыванию частиц. Если угол скребкового компонента почвы превышает 50°, он будет сталкиваться с цементной решеткой. Если угол меньше 40°, это снизит эффективность удаления почвы. Частота вибрации вибрирующего компонента почвы выбирается в соответствии с эксплуатационными потребностями и определяется давлением в системе и скоростью гидравлического двигателя. Для оценки эффективности удаления почвы в качестве оценочного показателя используется скорость очистки гребня. В качестве исходного значения используется удельная площадь поперечного сечения гребня. Процент частиц, удаленных с площади поперечного сечения, по отношению к общему количеству частиц в гребне, представляет собой скорость удаления почвы. Чем выше скорость очистки, тем выше эффективность удаления почвы. Формула для расчета скорости удаления почвы K :

В формуле K — скорость удаления почвы, C — общее количество частиц почвы в гребне до удаления, C1 — количество частиц, оставшихся в гребне после удаления. В данном моделирующем эксперименте общее количество частиц почвы в гребне до удаления принято равным 130 000.

3.2.3 Анализ результатов моделирования

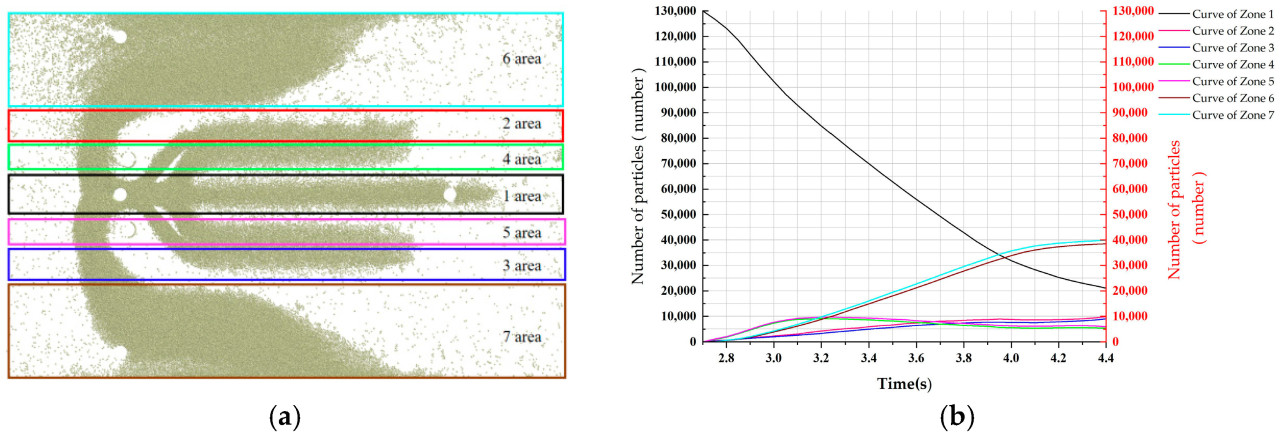

После завершения анализа моделирования EDEM необходимо проанализировать рабочий эффект, чтобы определить область распределения удаления почвы и оптимизировать эксплуатационные параметры, чтобы лучше помочь в модификации и проектировании оборудования. На основе анализа области распределения почвы после операции EDEM, как показано на рисунке 11 , ее можно разделить на четыре части: область распределения почвы при роторно-бросковом рыхлении (зона 6/7), область распределения распределения почвы при соскабливании (зона 2/3), область распределения вибрации почвы (зона 4/5) и область распределения остаточной почвы (зона 1). Первые три области являются зонами удаления почвы, которые распределены симметрично, причем частицы почвы случайным образом увеличиваются по мере их движения вперед. Область распределения почвы при роторно-бросковом рыхлении связана со скоростью вращения роторного компонента обработки. Чем выше скорость вращения, тем дальше почва отбрасывается к внешней стороне области удаления почвы. После операции количество частиц в зонах 6 и 7 достигает 38 505 и 39 970 соответственно. Зона распределения соскабливания почвы связана с углом установки скребка почвы. Чем меньше угол, тем дальше она находится от зоны удаления почвы. После операции количество частиц в Зонах 2 и 3 достигает 9850 и 9007 соответственно. Зона распределения вибрации почвы примыкает к зоне соскабливания почвы. Чем выше частота вибрации, тем больше перекрытие между этими двумя зонами почвы. Более высокая скорость перекрытия может привести к серьезному накоплению почвы, что увеличивает рабочую нагрузку на оборудование. После операции количество частиц в Зонах 4 и 5 достигает 5361 и 5921 соответственно. Оставшаяся зона почвы показывает постепенное уменьшение количества продвигающихся частиц, как показано на рисунке 11b . После операции количество частиц в Зоне 1 составляет 21 039. На основании расчета по Формуле (4) теоретическая скорость удаления почвы составляет 83,8%.

Рисунок 11. Линия распределения почвы, измеренная с помощью ЭДЭМ для очистки почвы. ( a ). Область распределения почвы с помощью ЭДЭМ; ( b ). Кривая изменения распределения частиц почвы с помощью ЭДЭМ. 1 область – область распределения остаточной почвы; 2 область/3 область – область распределения соскабливания почвы; 4 область/5 область – область распределения вибрирующей почвы; 6 область/7 область – область распределения вращающейся почвы.

3.3 Эксперимент по ортогональной оптимизации

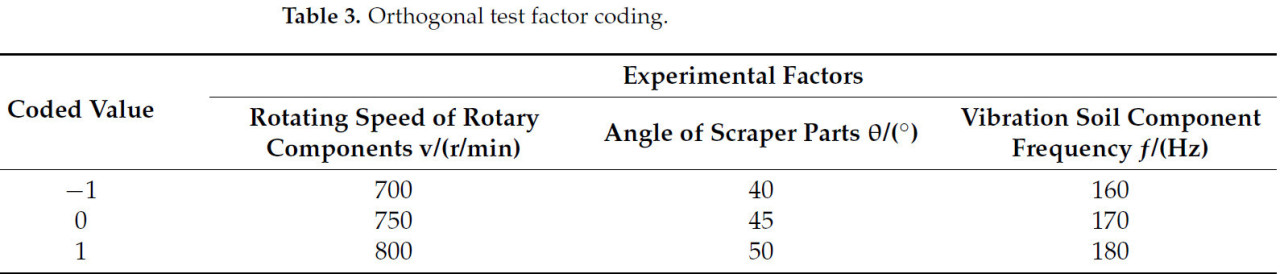

Для дальнейшего изучения эксплуатационной эффективности двусторонней машины для удаления почвы с виноградных лоз и определения оптимального сочетания эксплуатационных параметров было проведено ортогональное экспериментальное исследование на основе предыдущего анализа дискретных элементов EDEM. Поэтому, учитывая характеристики механической структуры, в качестве экспериментальных факторов были выбраны скорость вращения вращающегося компонента почвы v, угол соскабливания почвы θ и частота вибрирующего компонента почвы ƒ. Скорость удаления почвы K использовалась в качестве критерия оценки для эксперимента. Диапазон значений для каждого экспериментального фактора был определен на основе результатов предыдущих имитационных испытаний. Был проведен трехфакторный трехуровневый ортогональный эксперимент, и для оптимизации параметров был применен метод анализа поверхности отклика Бокса-Бенкена. В соответствии с принципами экспериментального проектирования коэффициент кодирования был установлен равным 1,0. Факторы были закодированы, как показано в Таблице 3 .

Таблица 3. Ортогональное кодирование тестовых факторов.

Всего было проведено 17 экспериментальных испытаний. Скорость вращения вращающегося компонента для обработки почвы составляла от 700 до 800 об/мин, угол наклона скребкового компонента – от 40° до 50°, а частота вибрирующего компонента – от 160 Гц до 180 Гц. Схема эксперимента и результаты представлены в таблице 4. Средняя скорость удаления почвы составила 82,47%.

Таблица 4. Схема имитационных испытаний и результаты операции по очистке грунта.

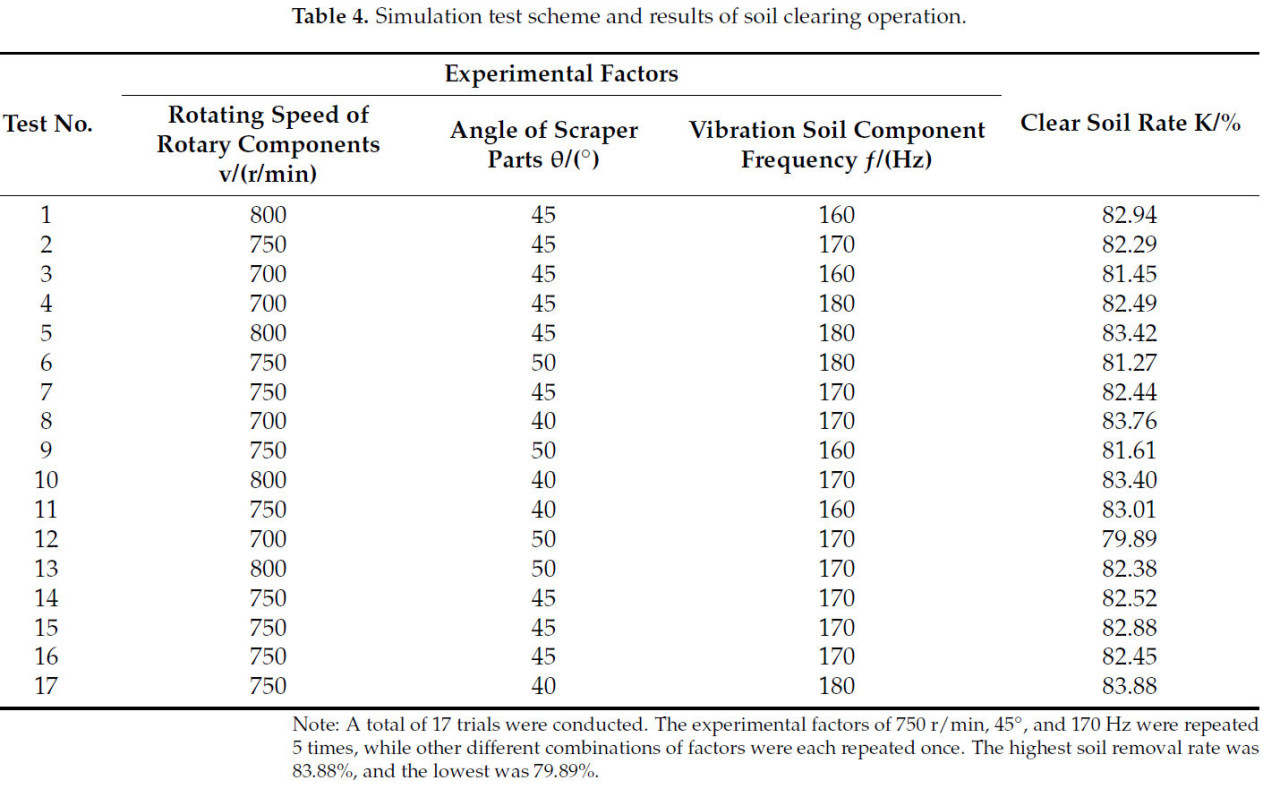

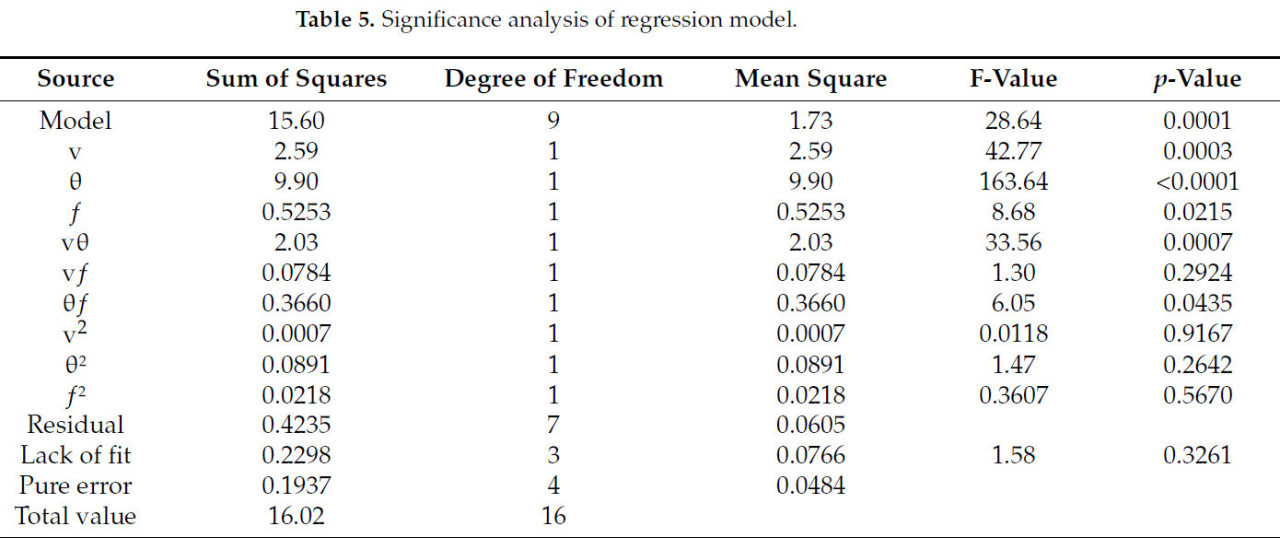

Данные экспериментов были обработаны и проанализированы с помощью программного обеспечения Design-Expert 13.0. Для построения регрессионной модели скорости удаления почвы была применена квадратично-полиномиальная модель. Анализ значимости регрессионной модели представлен в таблице 5 .

Таблица 5. Анализ значимости регрессионной модели.

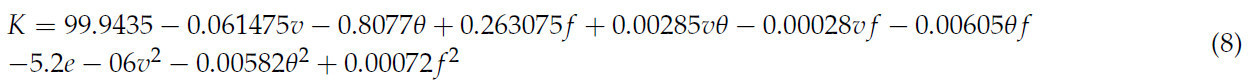

На основании результатов моделирования и Таблицы 5 , значение F, равное 28,64, указывает на то, что модель значима, с вероятностью 0,01% случайного наблюдения этого значения. Кроме того, значение p меньше 0,05 указывает на то, что члены модели значимы, в то время как члены со значениями p больше 0,1 незначимы. Согласно величине значений p , параметры, влияющие на скорость удаления почвы в порядке убывания влияния, следующие: угол соскабливания почвы θ , скорость вращения вращающегося компонента почвы v и частота вибрирующего компонента почвы f . В трех экспериментальных факторах значения p для всех коэффициентов достигли значимого уровня, что указывает на эффективность выбранных факторов. Среди факторов взаимодействия только члены vθ и θƒ оказывают значимое влияние на скорость удаления почвы, в то время как другие факторы взаимодействия не оказывают значимого влияния на скорость удаления почвы. Кроме того, квадратичные члены для каждого фактора незначимы. Таким образом, модель квадратичной полиномиальной регрессии для скорости удаления почвы задается уравнением (8):

Для дальнейшей оптимизации рабочих параметров полученные данные анализа были использованы для применения инструмента численного анализа в модуле оптимизации Design-Expert 13.0. Эта оптимизация позволила получить наилучшие значения трёх экспериментальных факторов. Оптимальными рабочими условиями оказались скорость вращения 765,3 об/мин для вращающегося компонента, угол 40,6° для соскребающего компонента и частота 179,95 Гц для вибрирующего компонента. При этих условиях эффективность удаления грунта K достигла 83,9%, что обеспечивает наилучшую производительность и синергию.

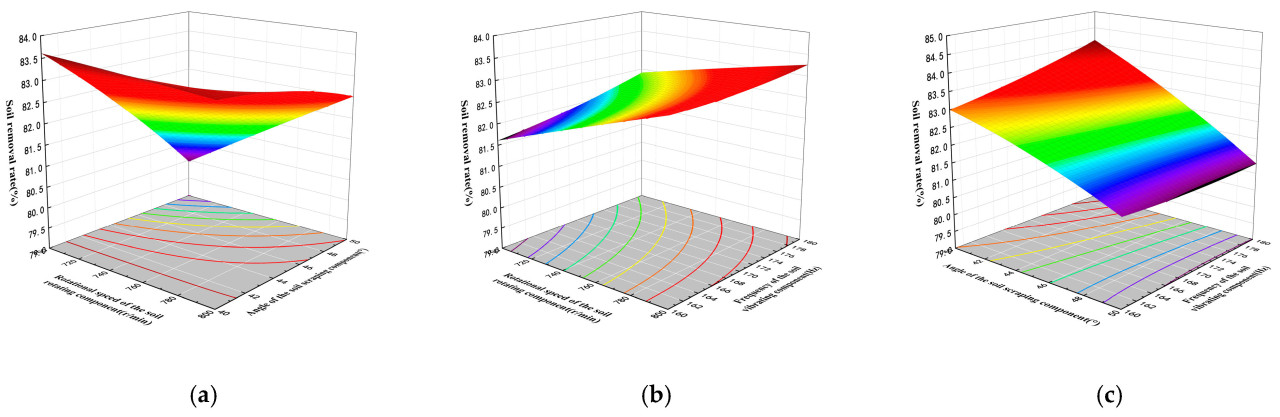

3.4 Анализ поверхности отклика

На основании результатов анализа регрессионной модели предварительные данные модели были получены с помощью программного обеспечения Design-Expert 13.0. Эти результаты затем были импортированы в программное обеспечение Origin 2021 для создания трехмерных графиков поверхности отклика двухстороннего взаимодействия факторов на скорость удаления почвы [ 28 , 29 ], как показано на рисунке 12. Поверхность отклика для скорости вращения вращающегося компонента почвы и угла соскабливания почвы на скорость удаления почвы показана на рисунке 12, а. При увеличении скорости вращения вращающегося компонента почвы с 700 об/мин до 800 об/мин скорость удаления почвы уменьшается с увеличением угла соскабливания компонента. При уменьшении угла соскабливания компонента с 50° до 40° скорость удаления почвы увеличивается с уменьшением скорости вращения вращающегося компонента. Поверхность отклика для частоты вибрирующего компонента почвы и скорости вращения вращающегося компонента почвы на скорость удаления почвы показана на рисунке 12, б. При увеличении частоты вибрирующего компонента почвы от 160 Гц до 180 Гц скорость удаления почвы линейно увеличивается со скоростью вращения вращающегося компонента. При уменьшении скорости вращения от 800 об/мин до 700 об/мин скорость удаления почвы уменьшается с увеличением частоты вибрации. Поверхность отклика для угла скребкового компонента почвы и частоты вибрирующего компонента почвы на скорость удаления почвы показана на рисунке 12 c. При уменьшении угла скребкового компонента от 50° до 40° скорость удаления почвы увеличивается с ростом частоты вибрирующего компонента почвы. Однако при уменьшении частоты вибрации от 180 Гц до 160 Гц скорость удаления почвы уменьшается с увеличением угла скребкового компонента.

Рисунок 12. Поверхность отклика эффектов взаимодействия экспериментальных факторов на скорость очистки почвы. ( а ) K ( v , θ , 170 Гц); ( б ) K ( v , 45°, ƒ ); ( в ) K (750 об/мин, θ , ƒ ).

3.5. Полевой эксперимент

3.5.1 Условия эксперимента и материалы

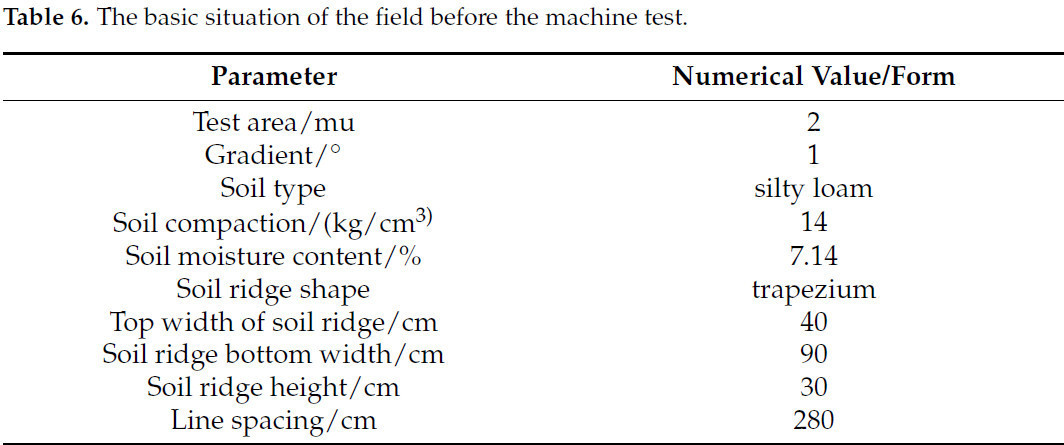

В апреле 2024 года на виноградной плантации деревни Дагоу, посёлка Шаоган, города Цинтунся, Нинся, был проведён полевой эксперимент. Эксперимент проводился в соответствии с рекомендациями GB/T 5262-2008 [ 30 ]. Приборы и оборудование для испытаний включали в себя измеритель влажности почвы, измеритель твёрдости почвы, угломер, стальную рулетку, электронные весы, лопату, рулетку, камеру, стальную линейку, калькулятор и т. д. Основные условия представлены в таблице 6 .

Таблица 6. Основная ситуация на поле перед испытанием машины.

Комбинированная скребково-вращательно-вибрационная машина двухстороннего типа для удаления почвы и выкапывания виноградной лозы была опытно изготовлена на предприятии сельскохозяйственного машиностроения Ningxia Xindazhong. Перед началом работы машина была установлена поперек виноградной шпалеры, выровнена по левой и правой сторонам закопанной лозы и отрегулирована до оптимального рабочего состояния. Во время работы скорость вращения роторного компонента обработки была установлена на 750 об/мин, угол наклона скребка почвы был установлен на 45°, а частота вибрационного компонента обработки была установлена на 160 Гц, с углом отклонения вибрации 60°. Машина въехала в зону удаления почвы со скоростью движения вперед 1 км/ч. Опытное поле и работа машины показаны на рисунке 13 а.

Рисунок 13. Общая ситуация на поле перед испытанием машины. ( а ). Опытное поле и испытательное оборудование; ( б ). Участок гребня почвы перед началом эксплуатации.

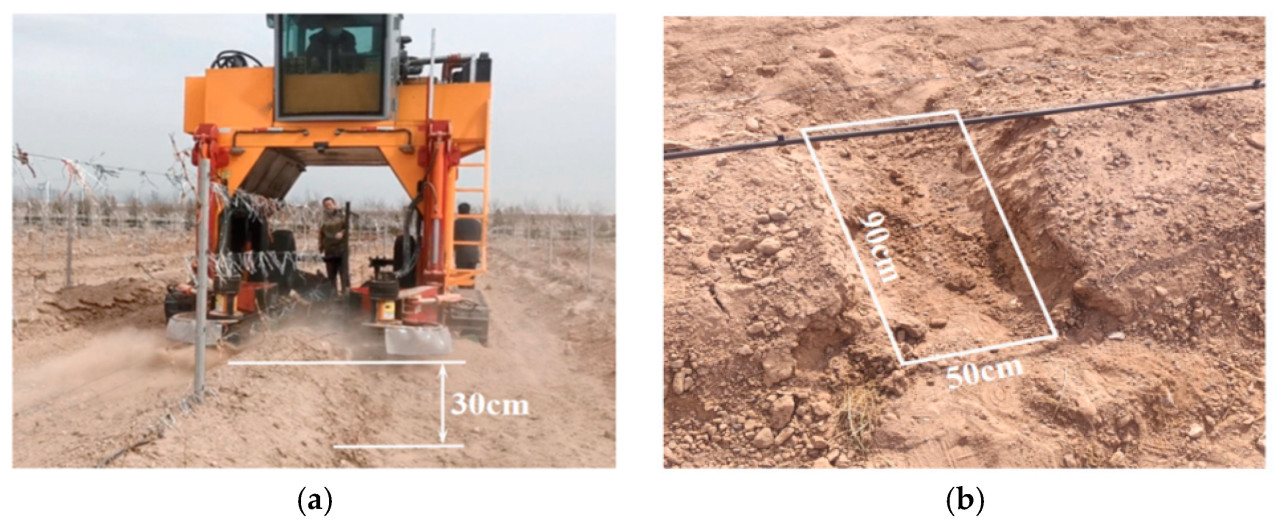

3.5.2 Экспериментальные методы

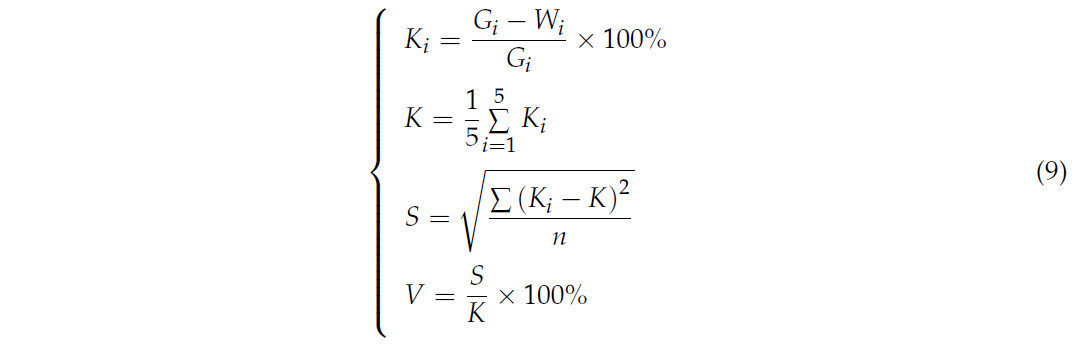

Эксперимент проводился в соответствии с DG64/Z001-2020 [ 31 ] для проверки эксплуатационных характеристик техники. Оставшееся количество почвы вокруг виноградной лозы, где почва не была полностью удалена, измерялось после работы машины. В качестве оценочных показателей использовались скорость удаления почвы и коэффициент вариации стабильности. Скорость удаления почвы определялась весовым методом. В ходе эксперимента для сбора данных были выбраны пять случайных точек отбора проб, длиной 50 см для каждой точки отбора проб, как показано на рисунке 13b . Были взяты за основу размеры трапециевидного почвенного гребня, при этом ширина зоны удаления почвы определялась длиной основания. Перед операцией измерялся вес почвы, подлежащей удалению с поверхности до твердого слоя почвы, при этом общая масса почвы вокруг виноградной лозы была принята за начальную массу. После операции измерялся остаточный вес почвы вокруг виноградной лозы. Скорость удаления почвы K рассчитывалась с использованием следующей формулы (9):

В формуле n — общее количество точек отбора проб; N i — скорость удаления почвы в каждой точке отбора проб вокруг куста; G i — масса почвы вокруг куста до операции (кг); W i — масса оставшейся почвы вокруг куста после операции (кг); K i — средняя скорость удаления почвы; K — средняя скорость удаления почвы, которая представляет собой среднее арифметическое скоростей удаления почвы в каждой точке отбора проб после операции, выраженное в процентах (%); S — стандартное отклонение. V — коэффициент вариации стабильности удаления почвы.

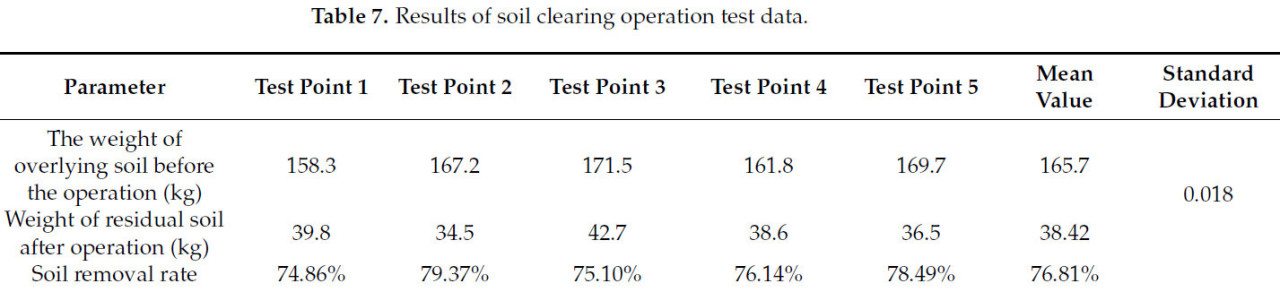

3.5.3 Экспериментальные результаты и анализ

До и после операции использовался пятиточечный метод для измерения веса почвы вокруг лозы в различных точках. Рассчитывалась скорость удаления почвы для каждой точки и получалось среднее значение. Затем стандартное отклонение использовалось для расчета коэффициента вариации стабильности удаления почвы. Результаты оценки основывались на комплексных правилах оценки из DG64/Z001-2020 «Специальная схема идентификации машин для выкапывания виноградной лозы», которые использовались для измерения производительности рабочей техники. Результаты испытаний показаны в Таблице 7. Для каждой точки обнаружения измерялся вес и рассчитывались средние значения веса. Средний вес почвы вокруг лозы до операции составил 165,7 кг, а средний вес оставшейся почвы после операции составил 35,76 кг. Это привело к средней скорости удаления почвы 76,81%. Это значение на 7,09% ниже прогнозируемого в рамках анализа Design-Expert 13.0 значения скорости удаления почвы в 83,9%, что свидетельствует о том, что фактический эффект удаления почвы несколько снижен из-за влияния множества реальных факторов окружающей среды. Используя формулу (6), стандартное отклонение было рассчитано как 0,018, а коэффициент вариации стабильности удаления почвы составил 2,3%, что указывает на стабильность процесса удаления почвы и низкую изменчивость скорости удаления почвы.

Таблица 7. Результаты испытаний по очистке грунта.

Результаты полевого эксперимента представлены на рисунке 14. На снимке поля после операции видно, что почва вокруг верхней и боковых частей виноградной лозы была в основном удалена, а оставшаяся почва осталась преимущественно под лозой. Это не мешает следующему этапу – выкапыванию весенней лозы и подвязке ветвей. В целом, конструкция машины значительно повышает скорость удаления почвы, снижая необходимость в последующей ручной очистке. Параметры моделирования и полевого эксперимента практически соответствуют реальным производственным требованиям.

Рисунок 14. Эффект поля после операции.

4. Выводы

В данном исследовании была разработана комбинированная машина для удаления почвы с виноградных лоз, сочетающая скребковую, вращательную и вибрационную обработку, специально для весеннего удаления почвы в Северном Китае. Анализ работы машины проводился с использованием программного обеспечения для дискретно-элементного моделирования EDEM и программного обеспечения для ортогонального эксперимента Design-Expert, а её характеристики сравнивались с результатами полевых испытаний. Были сделаны следующие выводы:

(1) Разработана комбинированная машина скребково-вращательно-вибрационного типа для двустороннего удаления почвы и выкапывания виноградной лозы. Машина состоит из портальной рамы, элементов силовой передачи, гусеничного ходового механизма, элементов сгребания почвы, элементов роторной обработки и элементов вибрационной обработки. Она основана на перекрестной конструкции с рабочим органом, соединенным с гидравлическим подъемным механизмом, что обеспечивает одновременное удаление почвы с обеих сторон и над виноградной лозой. При движении машины почва выбрасывается в стороны от рабочего органа, что соответствует эксплуатационной задаче удаления почвы вокруг лозы за один проход. Такая конструкция повышает эксплуатационную эффективность, отличается простотой конструкции и надежной работой.

(2) Используя программное обеспечение EDEM, была создана среда моделирования дискретно-элементного анализа для удаления почвы. В сочетании с ортогональным экспериментальным программным обеспечением Design-Expert экспериментальные факторы включали скорость вращения роторного компонента обработки, угол наклона скребка и частоту вибрационного компонента обработки, при этом скорость удаления почвы была экспериментальным показателем. Ортогональный имитационный эксперимент был проведен при трех факторах и трех уровнях с различными комбинациями параметров. Значимость P-значений для несоответствующих членов показала, что основными факторами, влияющими на эффект удаления почвы, в порядке убывания, были угол наклона скребка, скорость вращения роторного компонента обработки и частота вибрационного компонента обработки. Согласно модулю численного анализа, оптимальная эффективность удаления почвы (значение K) в 83,9% была достигнута при скорости роторного компонента обработки 765,3 об/мин, угле наклона скребка 40,6° и частоте вибрационного компонента 179,95 Гц.

(3) На основе экспериментальных параметров, полученных в результате анализа виртуального программного обеспечения, был изготовлен физический прототип машины. Были проведены полевые испытания машины, и фактическая скорость удаления почвы была рассчитана путем измерения массы почвы до и после операции. Сравнение с показателем скорости удаления почвы, полученным в ортогональном эксперименте, показало отклонение 7,09%, что находится в пределах допустимой погрешности. Кроме того, полевые испытания визуально подтвердили, что после удаления почвы виноградные лозы были непосредственно обнажены без необходимости ручной обработки, что свидетельствует об эффективности машины при удалении почвы и соответствии фактическим требованиям к операциям по удалению почвы.

Ссылки

1. Wan, N.J.; Yang, B.H.; Yin, D.Z.; Ma, T.T.; Fang, Y.L.; Sun, X.Y. Overwintering covered with soil or avoiding burial of wine grapes under cold stress: Chinese wine industry’s past and future, challenges and opportunities. J. Stress Biol. 2023, 3, 40. [Google Scholar] [CrossRef] [PubMed]

2. Song, L.; Zhou, Y.; He, L.; Han, D.L.; Zhang, J.; Zhu, H.; Wang, Z.M.; Lu, Y. Current research situation and prospect of grapevine picking up and soil cleaning mechanized technology. J. Xinjiang Agric. Mech. 2023, 5, 25–28. [Google Scholar] [CrossRef]

3. Wang, T.X.; Yang, J.H.; Su, Y.; Ju, Y.L.; Pang, Y.L.; Liu, W.Z. Application Status of Grapevine Burying and Soil Clearing Machinery in China. J. Sino-Overseas Grapevine Wine 2023, 6, 117–123. [Google Scholar] [CrossRef]

4. Yuan, Q.C.; Xu, L.M.; Ma, S.; Yu, C.C.; Duan, Z.Z.; Kan, J.J. Present Situation and Thinking of Mechanization of Winter Burying Soil and Spring Cleaning Soil of Grape in Northern China. J. Sino-Overseas Grapevine Wine 2017, 6, 66–67. [Google Scholar] [CrossRef]

5. Ma, S.; Xu, L.M.; Yuan, Q.C.; Kan, J.J.; Niu, C.; Wang, S.S.; Yuan, X.T.; Chen, C.; Zeng, J.; Duan, Z.Z. Development Status and Countermeasures of Grape Mechanized Soil Clearing. J. Agric. Mech. Res. 2017, 6, 66–67. [Google Scholar] [CrossRef]

6. Thiollet-Scholtus, M.; Muller, A.; Abidon, C.; Grignion, J.; Keichinger, O.; Koller, R.; Langenfeld, A.; Ley, L.; Nassr, N.; Rabolin-Meinrad, C.; et al. Multidimensional assessment demonstrates sustainability of new low-input viticulture systems in north-eastern France. J. Eur. J. Agron. 2021, 123, 126210. [Google Scholar] [CrossRef]

7. Cataldo, E.; Eichmeier, A.; Mattii, G. Effects of Global Warming on Grapevine Berries Phenolic Compounds—A Review. J. Agron. 2023, 13, 2192. [Google Scholar] [CrossRef]

8. Ma, S.; Xu, L.M.; Xing, J.J.; Yuan, Q.C.; Yu, C.C.; Duan, Z.Z.; Chen, C.; Zeng, J. Development of unilateral cleaning machine for grapevine buried by soil with rotary impeller. J. Trans. Chin. Soc. Agric. Eng. 2018, 34, 1–10. [Google Scholar] [CrossRef]

9. Ma, S.; Xu, L.M.; Yuan, Q.C.; Niu, C.; Wang, S.S.; Yuan, X.T. Development of automatic obstacle-avoiding grapevine cold-proof soil cleaners. J. Trans. Chin. Soc. Agric. Eng. 2020, 36, 1–10. [Google Scholar] [CrossRef]

10. Niu, C.; Zeng, J.; Xu, L.M.; Ma, S.; Yan, C.G.; Zhao, S.J. Development of grapevine cold-proof soil clearing machine with a combination type of air-blowing and comb-brush. J. Chin. Agric. Mech. 2022, 43, 47–54. [Google Scholar] [CrossRef]

11. Ma, S.; Xu, L.M.; Xu, S.C.; Niu, C.; Yan, C.G.; Tan, H.C. Design and experiment of grapevine cold-proof soil cleaner with combined scraping and brushing. J. Jilin Univ. 2024, 54, 294–312. [Google Scholar] [CrossRef]

12. Yang, Q.Z.; Yang, X.Y.; He, M.S.; Zhang, R.Y.; Wen, T.N.; Shi, A.P. Design and experiment of the rotary throwing knife of wine grape cleaning machine. J. Trans. Chin. Soc. Agric. Eng. 2022, 38, 44–51. [Google Scholar] [CrossRef]

13. Yang, Q.Z.; He, M.S.; Shi, L.; Zhao, X.Q. Interaction between the scraper of the wine grape cleaning machine and the anti-cold soil. J. Trans. Chin. Soc. Agric. Eng. 2021, 37, 21–30. [Google Scholar] [CrossRef]

14. Li, J.M.; Zhang, J.X.; Wang, M.B.; Yang, X.Y.; Wang, Y.C. Design and Experiment of Brush Roll Grapevine Soil Clearing Machine. J. Trans. Chin. Soc. Agric. Mach. 2024, 55, 138–148. [Google Scholar] [CrossRef]

15. Wang, Q. Design and Development of a Scraping-Rotating-Brushing Type of Dehilling Machine; Ningxia University: Yinchuan, China, 2022. [Google Scholar] [CrossRef]

16. Niu, C.; Xu, L.M.; Ma, S.; Yan, C.G.; Tan, H.C. Design and experiment of the horizontal brush roll soil clearing device for covering soil above the cold-proof cloth of furrow planting grape. J. Trans. Chin. Soc. Agric. Eng. 2021, 37, 301–306. [Google Scholar] [CrossRef]

17. Ma, S.; Xu, L.M.; Niu, C.; Yan, C.G.; Zhao, S.J.; Wang, K.; Tan, H.C. A facile arc impeller with layered-staggered structure to clean cold-proof soil on grapes. J. Trans. Chin. Soc. Agric. Eng. 2021, 37, 1–9. [Google Scholar] [CrossRef]

18. Li, X.; Yang, F.; Sun, R.; Peng, Z.; Shen, X.; Xu, G. Design of a Gantry Crawler Multifunctional Operation Platform for Wine Grape Cultivation. J. Agric. 2024, 14, 1587. [Google Scholar] [CrossRef]

19. Chen, Z.; Hua, G.; Li, S.; Ding, W.; Fang, X.; Wang, Y.; Wang, G.; Wang, J.; Wang, S.; Lan, C.; et al. Agricultural Machinery Design Manual; China Agricultural Science and Technology Press: Beijing, China, 2007; ISBN 9787802333352. [Google Scholar]

20. Wang, Q.; Wang, Z.; Zhang, Z.; Zhang, K.; Yao, S.; Zhou, W.; Sun, X.; Wang, J. Design and Test of Bionic Elastic Row Cleaner with Improved Straw Cleaning Performance. J. Agric. 2024, 14, 186. [Google Scholar] [CrossRef]

21. Yang, Y.; Liu, J.; Li, J.; Dong, Y.; Li, Y.; Li, X. Symmetric and asymmetric free vibrations of rotating eccentric annular plate. J. Sound Vib. 2024, 576, 118302. [Google Scholar] [CrossRef]

22. Jiao, H.; Luo, J.; Tang, A.; Wang, L.; Ma, C.; Li, Y.; Li, C. Design and Testing of the Double-Symmetric Eccentric Exciter for Fruit Tree Vibration Harvest. J. Agric. 2024, 14, 570. [Google Scholar] [CrossRef]

23. Chen, Z.; Wu, Z.; Wen, S.; Li, F. Vibration characteristics of eccentric annular plates. J. Thin-Walled Struct. 2023, 191, 111043. [Google Scholar] [CrossRef]

24. Zhu, X.; Pan, L.; Sun, Z.; Wan, Y.; Huang, Y.; Choi, J.H. Simulation tool for dozer data acquisition. J. Autom. Constr. 2022, 142, 104522. [Google Scholar] [CrossRef]

25. Ma, S.; Xu, L.M.; Yuan, Q.C.; Niu, C.; Zeng, J.; Chen, C.; Wang, S.S.; Yuan, X.T. Calibration of discrete element simulation parameters of grapevine antifreezing soil and its interaction with soil-cleaning components. J. Trans. Chin. Soc. Agric. Eng. 2020, 36, 40–49. [Google Scholar] [CrossRef]

26. Shi, L.R.; Zhao, W.Y.; Sun, W. Parameter calibration of soil particles contact model of farmland soil in northwest arid region based on discrete element method. J. Trans. Chin. Soc. Agric. Eng. 2017, 33, 181–187. [Google Scholar] [CrossRef]

27. Shi, Y.; Xin, R.S.; Wang, X.; Hu, Z.; David, N.; Ding, W. Numerical simulation and field tests of minimum-tillage planter with straw smashing and strip laying based on EDEM software. J. Comput. Electron. Agric. 2019, 166, 105021. [Google Scholar] [CrossRef]

28. Li, Y.H.; Zhao, S.; Yang, L.; Song, Q.; Li, B.G.; Yang, F.Z. Design and Test of High-speed Precision Seeder of Independent Fractionated Soybean Double-row Brush. J. Trans. Chin. Soc. Agric. Mach. 2024, 55, 101–110. [Google Scholar] [CrossRef]

29. Chen, S.; An, S.; Kan, Z.; Huang, L.; Meng, H.; Qi, J.; Peng, H. Design and optimization of an airflow-vibration sieving device for the effective cleaning of cyperus esculentus L. harvesting mixture. J. IJABE 2024, 17, 8359. [Google Scholar] [CrossRef]

30. GB/T 5262-2008; Agricultural Machinery Testing Conditions-General Rules for Measuring Methods. S. Standards Press China: Beijing, China, 2008.

31. DG64/Z001-2020; Special Identification Outline for Grape Vine Lifting Machines. S. Agricultural and Rural Department of Ningxia Hui Autonomous Region: Ningxia, China, 2020.

Li X, Yang F, Li B, Li Y, Sun R, Peng Z. Development of a Dual-Sided Soil-Clearing Machine with Scraping, Rotating, and Vibrating Components for Winemaking Grapes. Agriculture. 2025; 15(1):55. https://doi.org/10.3390/agriculture15010055

Перевод статьи «Development of a Dual-Sided Soil-Clearing Machine with Scraping, Rotating, and Vibrating Components for Winemaking Grapes» авторов Li X, Yang F, Li B, Li Y, Sun R, Peng Z., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)