Проектирование и испытания жатки для уборки кукурузы при полосном посеве с соей

В ответ на проблемы, связанные с тем, что существующие кукурузные жатки не только непригодны для уборки при полосном посеве сои и кукурузы, но также имеют недостатки в виде большого веса и высоких потерь урожая, была разработана новая модель жатки. Эта новая жатка легче, снижает потери при уборке и специально адаптирована для использования в системе чередующихся полос сои и кукурузы.

Аннотация

На основе анализа стеблей кукурузы и условий её роста были предприняты усилия для снижения потерь зерна при уборке, что привело к разработке конструкции рамы жатки, оптимизированной для режима чередующихся полос. Впоследствии для облегчения конструкции жатки был применён метод конечных элементов. Результаты показывают, что оптимизированная жатка стала легче исходной на 28,4 кг. Оптимальная комбинация рабочих параметров для зерноуборочного комбайна включает скорость движения 0,94 м/с, частоту вращения стеблеподъёмных валиков 566,5 об/мин и влажность зерна 25%. При этих условиях уровень потерь зерна кукурузной жатки составляет 0,32%, а уровень потерь початков – 1,1%. Разработка этой специализированной кукурузной жатки способствует повышению как качества, так и эффективности механизированной уборки в системе чередующихся полос сои и кукурузы.

1. Введение

Система полосового совмещения культур для сои и кукурузы основана на принципах эффективного использования световой энергии и технологии конфигурации поля. Этот подход решает задачу достижения высокой урожайности как высоких, так и коротких культур одновременно. Она позволяет фермерам поддерживать или даже увеличивать урожайность кукурузы, значительно увеличивая производство сои в течение одного вегетационного периода, достигая коэффициента эквивалента земли до 1,42 [ 1 , 2 , 3 ]. К 2022 году посевные площади, использующие этот метод в Китае, достигли приблизительно одного миллиона гектаров. Однако уникальные характеристики этой схемы посадки создают проблемы для традиционных комбайнов, часто приводя к неоптимальному качеству урожая [ 4 , 5 ].

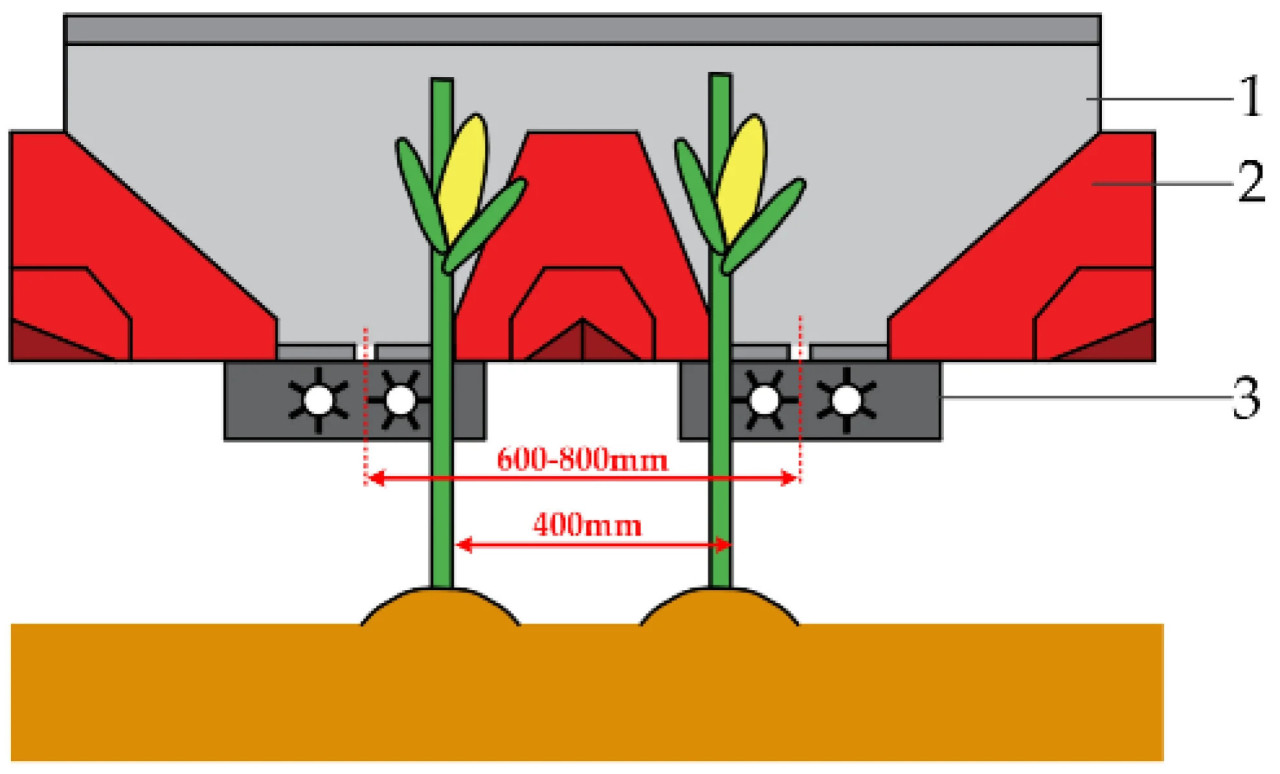

Сбор початков является важнейшим компонентом уборки кукурузы. Эксперименты с виртуальным моделированием показали, что оптимальное качество механической уборки достигается, когда валец сбора початков работает на умеренной скорости, а угол наклона собирающей пластины поддерживается в пределах от 13° до 15° [ 6 ]. Исследования механических характеристик сбора початков кукурузы показывают, что факторы, влияющие на повреждение зерна, включают скорость вальца сбора початков, молотильный зазор и скорость подачи [ 7 ]. Чтобы удовлетворить специфические требования систем смешанных культур, Университет Шихэцзы разработал уборочный комбайн для кукурузы с верхним зазором, способный одновременно собирать кукурузу на двух ремнях и в четыре ряда, эффективно перемещаясь по рядам сои и удваивая эффективность уборки [ 8 ]. Кроме того, Нанкинский институт механизации сельского хозяйства представил интегрированный комбайн для уборки сои и кукурузы, предназначенный для одновременной уборки початков кукурузы и зерен сои [ 9 ]. Однако междурядье кукурузоуборочной жатки на этом комбайне составляет от 600 до 800 мм, что может привести к смещению во время уборки кукурузы и, как следствие, к увеличению потерь при механизированной уборке [ 10 ].

Из-за новых требований к уборке и новых методов возделывания существующие кукурузоуборочные жатки не отвечают новым требованиям. Посадка кукурузы требует разного междурядья в разных регионах и разных методов посадки. Сельскохозяйственный университет Внутренней Монголии разработал кукурузоуборочную жатку для широких и узких рядов с уровнем потерь зерна 0,14% [ 11 ]. Чтобы снизить потери при сборе початков, Цзилиньский университет разработал биомиметическую кукурузоуборочную жатку, которая имитирует процесс сбора початков человеком, используя обратную биомиметическую уборочную головку [ 12 ].

Для дальнейшего повышения качества уборки кукурузы в полосных системах посева сои и кукурузы в данной статье представлена конструкция специализированной двухрядной кукурузоуборочной жатки. Разработанная с учетом особенностей посева кукурузы и конструктивных требований зерноуборочного комбайна Jinxing 4LZ-1.6Z, эта конструкция основана на оптимизированном подходе к размерам. Кроме того, были проведены полевые испытания для определения оптимального сочетания эксплуатационных параметров, обеспечивающих эффективную и производительную уборку.

2. Конструкция специализированной двухрядной кукурузоуборочной жатки

2.1 Метод проектирования

Для предотвращения потерь на кукурузоуборочной жатке из-за несоосности в процессе уборки кукурузы на рисунке 1 представлена принципиальная схема явления несоосности .

Рисунок 1. Принципиальная схема явления несоосности. (1) Рама кукурузоуборочной жатки; (2) разделители рядков; (3) устройство для извлечения початков.

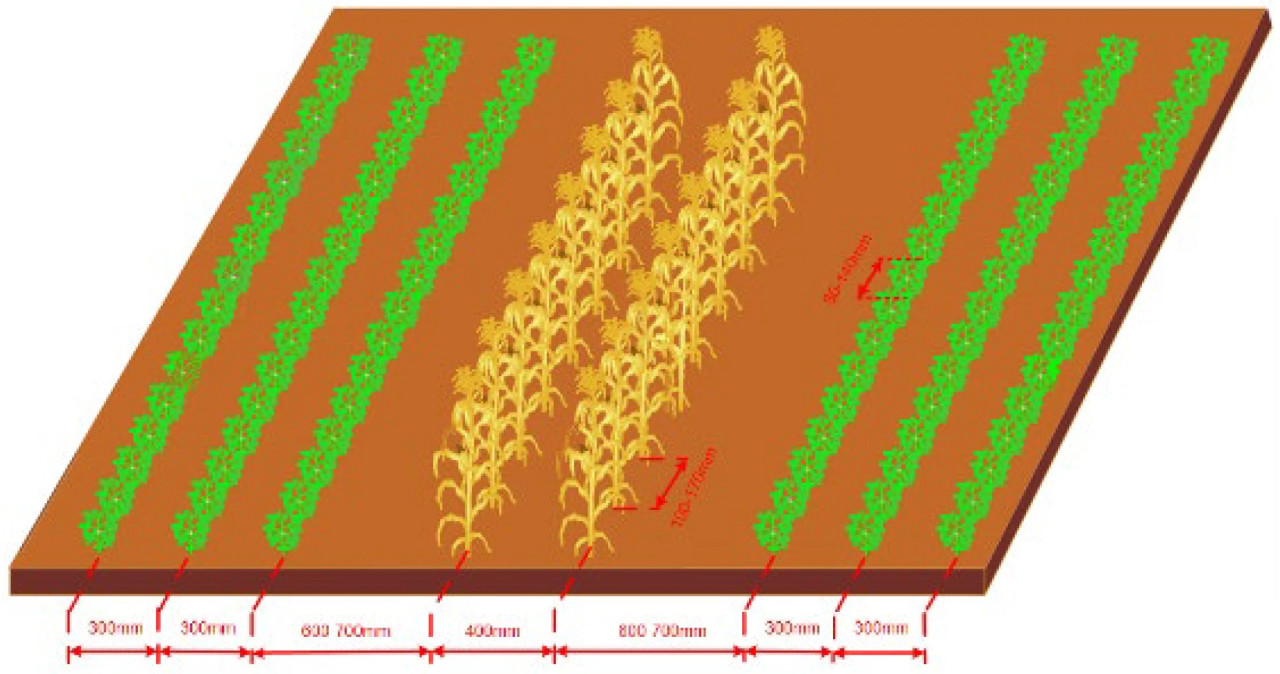

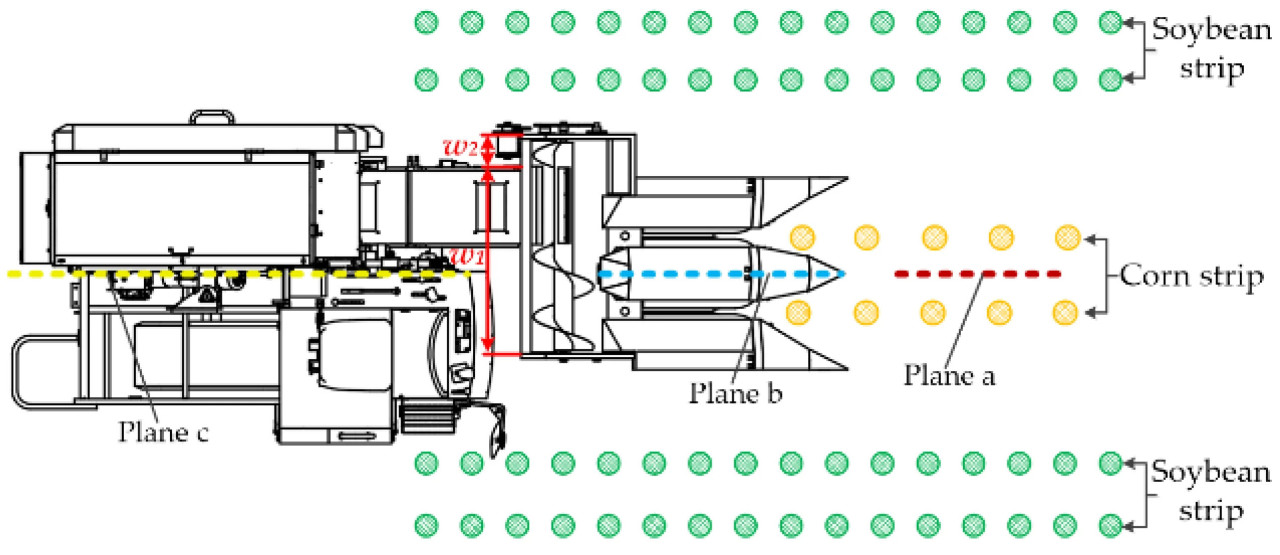

При полосном способе посева междурядий кукурузы составляет 400 мм, расстояние между растениями – 100–170 мм, а расстояние между полосами кукурузы и сои – 600–700 мм [ 13 ], как показано на рисунке 2 .

Рисунок 2. Режим совмещенного выращивания сои и кукурузы.

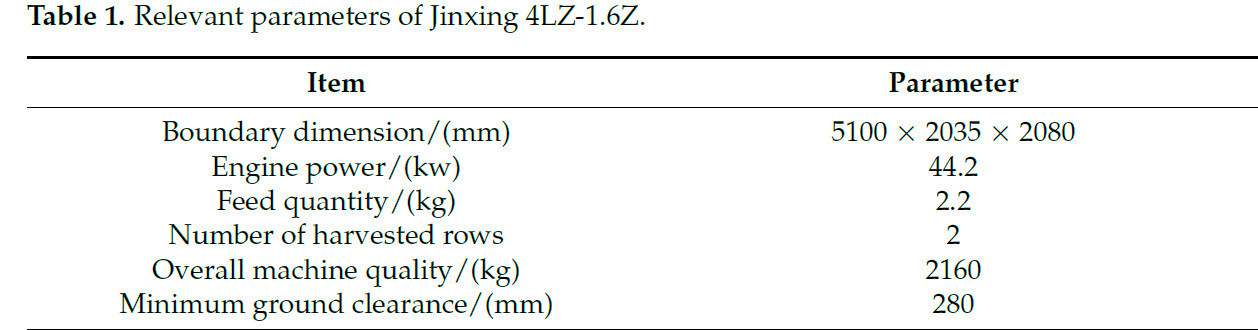

На основании особенностей посева кукурузы в полосном режиме совмещения с соей и конструкции навесного оборудования зерноуборочного комбайна Jinxing 4LZ-1.6Z был проведен расчет конструкции кукурузоуборочной жатки, параметры которой приведены в таблице 1 .

Таблица 1. Соответствующие параметры Jinxing 4LZ-1.6Z.

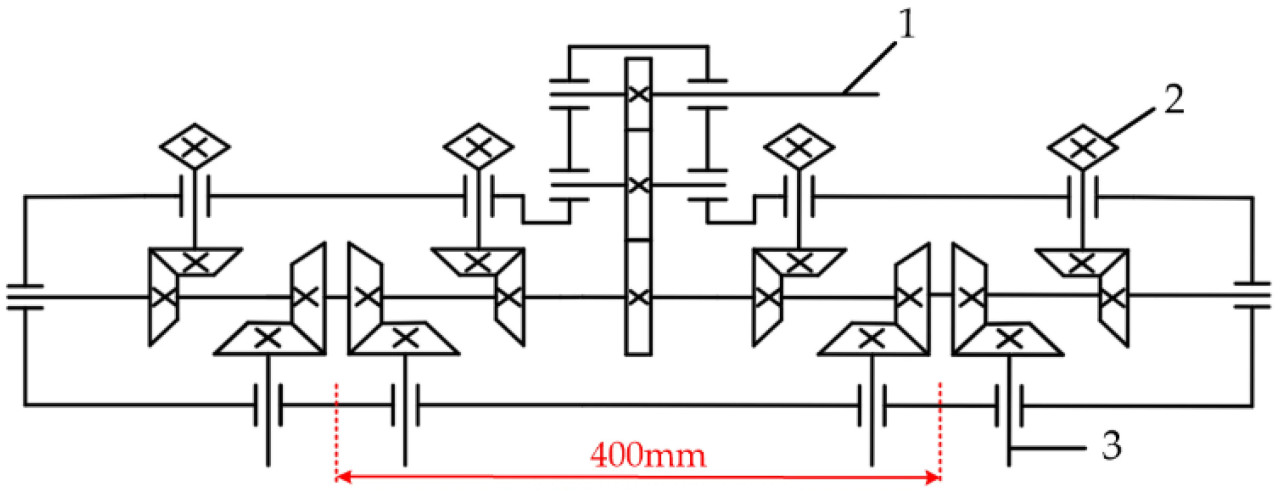

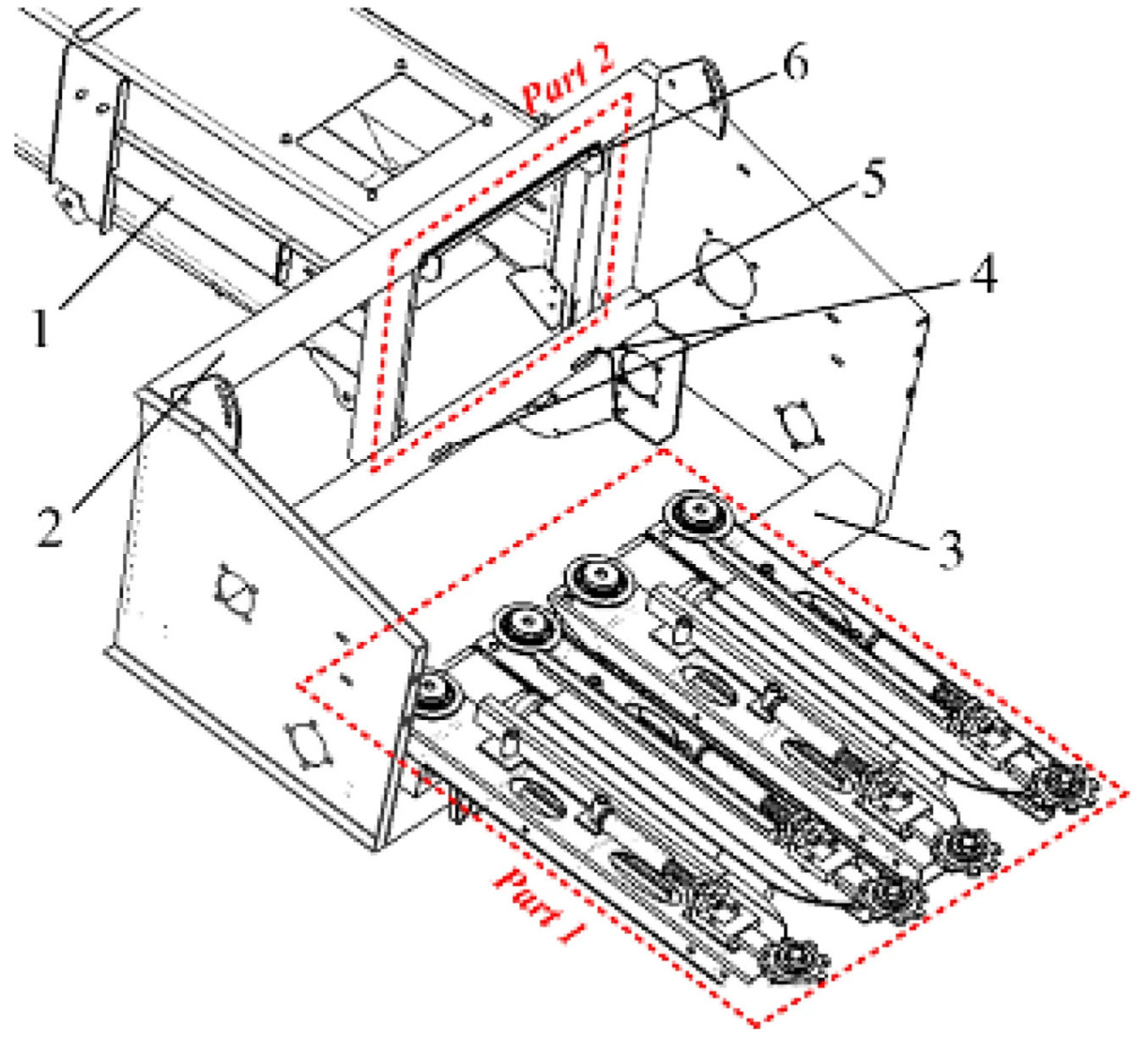

2.2. Конструкция коробки передач, цепляющей за уши

Редуктор початкоотделителя, являясь неотъемлемым компонентом устройства початкоотделения кукурузной жатки, по сути работает путем распределения входной мощности на набор вращающихся в противоположных направлениях звездочек зерна и набор вращающихся в противоположных направлениях муфт привода стеблей [ 14 ]. Междурядье кукурузной жатки представляет собой расстояние между центральными плоскостями двух соседних редукторов початкоотделителя. Когда установочные положения двух редукторов соприкасаются, междурядье кукурузной жатки минимизируется. Однако из-за большого размера существующих редукторов початкоотделителя, даже при соприкосновении двух редукторов, междурядье кукурузной жатки по-прежнему превышает 400 мм, что не соответствует требованиям рядовой уборки. Чтобы решить эту проблему, исходная трансмиссия редуктора упрощается, и два редуктора двухрядной кукурузной жатки объединяются в один большой редуктор для достижения проектной цели - междурядья 400 мм, как показано на рисунке 3 .

Рисунок 3. Редуктор початкоотделителя. (1) Приводной вал; (2) звездочки для зерна; (3) муфты привода прокатки стеблей.

2.3. Расчет параметров, связанных с устройством для ковыряния в ушах

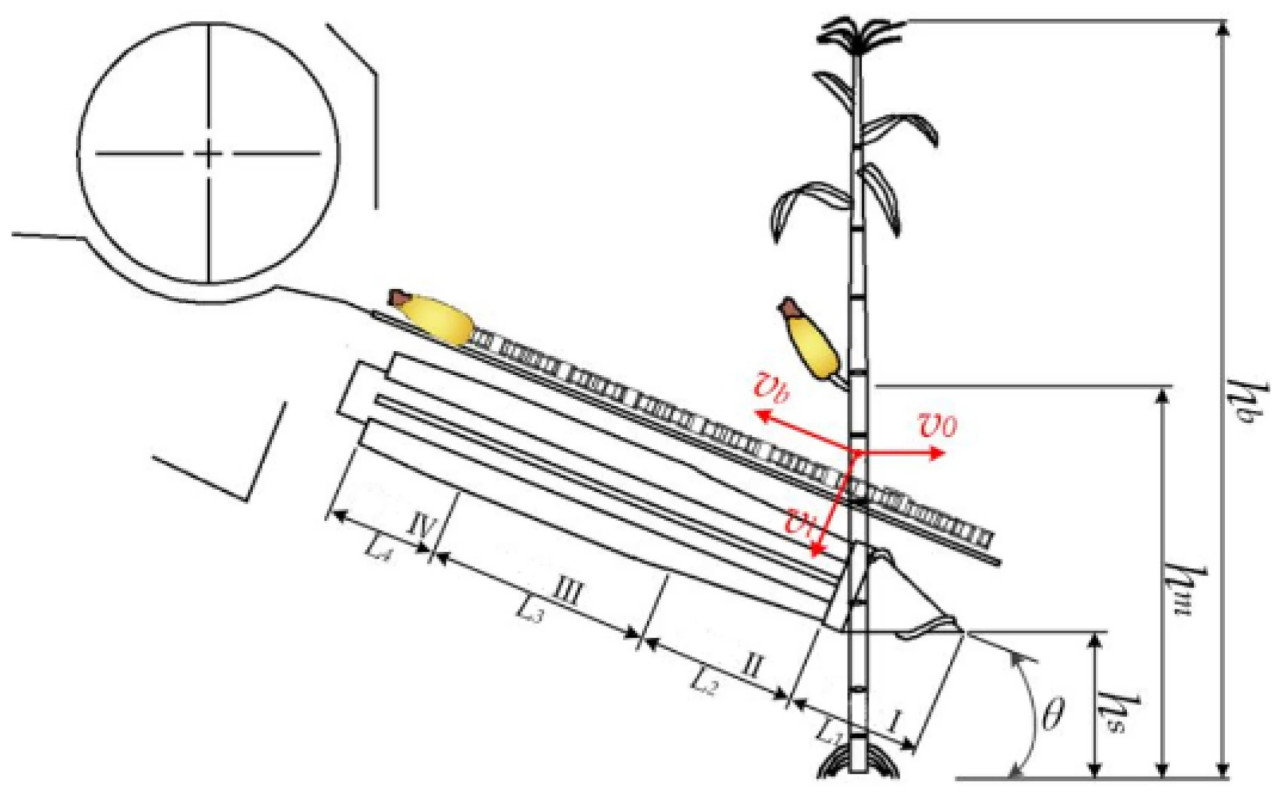

Початкоотделительное устройство, являющееся основным компонентом кукурузоуборочной жатки, состоит из вальцов стеблей, початкоотделительных пластин и зерновых цепей. Его конструктивные и эксплуатационные параметры определяют качество работы кукурузоуборочной жатки. Процесс початкоотделения показан на рисунке 4 .

Рисунок 4. Иллюстрация процесса сбора початков.

2.3.1. Расчет длины стеблейного валка

Длина валков стеблей зависит от высоты растения и угла наклона жатки [ 15 ]. Общая длина L валков стеблей определяется уравнением (1).

где h b — высота стебля кукурузы (мм); h s — расстояние от кукурузной жатки до земли (мм); θ — угол наклона кукурузной жатки (°).

В данной работе выбран диапазон высоты растений h b от 1800 до 2600 мм [ 16 ], высота кукурузной жатки от земли h s установлена на уровне 600 мм, а угол наклона θ – на уровне 15°. Подставив эти значения в уравнение (1), получаем, что длина валков стебля L находится в диапазоне от 310,6 до 517,6 мм. Для уборки большинства растений кукурузы длина валков стебля установлена на уровне 520 мм.

2.3.2 Определение рабочих параметров устройства для ковыряния в ушах

Во время операции по сбору початков кукурузной жаткой положение стеблей связано со скоростью движения комбайна, линейной скоростью вальцов стеблей и линейной скоростью зерновых цепей. Слишком большое или слишком малое отношение линейной скорости зерновой цепи v b к линейной скорости вальца стебля v l может повлиять на качество работы кукурузной жатки [ 17 , 18 , 19 , 20 ]. В идеальном состоянии во время фазы подачи стеблей горизонтальная составляющая линейной скорости зерновой цепи v b должна быть равна по величине, но противоположна по направлению скорости движения комбайна v 0 ; во время фазы вытягивания стеблей горизонтальная составляющая линейной скорости вальца стебля v l должна быть равна по величине, но противоположна по направлению скорости движения комбайна v 0 . В это время стебли кукурузы остаются в вертикальном положении, что обеспечивает высококачественную операцию по сбору початков.

Однако в действительности, из-за таких факторов, как состояние роста полевых растений, сорта и влажность стебля, неизбежно, что растения могут наклоняться вперёд или падать назад во время сбора початков. Для решения этой проблемы введён поправочный коэффициент λ [ 21 ]. Для обеспечения нормального выдергивания стеблей во время сбора початков кукурузной жаткой должны выполняться следующие уравнения:

где v 0 — поступательная скорость комбайна, м/с; v б — линейная скорость зерновых цепей, м/с; v л — линейная скорость стеблеподъёмных вальцов, м/с; n — частота вращения стеблеподъёмных вальцов, об/мин; D — диаметр стеблеподъёмных вальцов, мм.

Для зерноуборочного комбайна Jinxing 4LZ-1.6Z с максимальной скоростью движения 1,2 м/с для обеспечения эффективности уборки диапазон скоростей движения оборудования v 0 установлен в диапазоне от 0,8 м/с до 1,2 м/с. Поправочный коэффициент λ выбран равным 1,05, а диаметр вальцов – 118 мм. Подстановка этих значений в уравнение (2) дает диапазон линейной скорости цепной передачи зерна от 0,79 до 1,18 м/с и диапазон линейной скорости вальцов стебля от 3,09 до 4,64 м/с, что соответствует частоте вращения вальцов n от 500 об/мин до 751,4 об/мин.

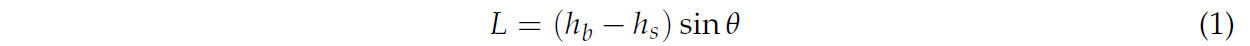

2.4. Конструкция рамы кукурузной жатки

Рама кукурузоуборочной жатки является важнейшим компонентом жатки и отвечает за поддержку ключевых элементов, таких как редуктор початкоотделителя, стеблеподающие ролики и шнек, а также за соединение с наклонной камерой [ 22 ], как показано на рисунке 5. Соединение между кукурузоуборочной жаткой и наклонной камерой осуществляется путем установки верхней поперечной балки рамы жатки в соединительный паз на конце наклонной камеры, в то время как нижняя поперечная балка рамы кукурузоуборочной жатки надежно прикреплена болтами к наклонной камере.

Рисунок 5. Схема крепления рамы кукурузной жатки. (1) Наклонная камера; (2) верхняя задняя поперечина; (3) передняя задняя поперечина; (4) отверстие под болт; (5) нижняя задняя поперечина; (6) соединительный паз. Примечание: Часть 1 относится к устройству для сбора початков кукурузной жатки; Часть 2 относится к интерфейсу соединения кукурузной жатки с початком.

При механизированной уборке кукурузы в полосах посева сои и кукурузы комбайн перемещается между двумя полосами сои. Учитывая, что ширина между ними составляет всего 1,8 м, пространство для бокового перемещения комбайна весьма ограничено, как показано на рисунке 6. Чтобы избежать повреждения полос сои, комбайн обычно движется по центральной оси полосы кукурузы, обеспечивая совмещение центральной плоскости машины с центральной плоскостью полосы кукурузы.

Рисунок 6. Иллюстрация уборки кукурузы. Примечание: Плоскость a представляет собой центральную плоскость кукурузной полосы; Плоскость b представляет собой центральную плоскость устройства для уборки кукурузы; Плоскость c представляет собой центральную плоскость агрегата.

Более того, для обеспечения точной уборки рядов, центральная плоскость початкоотделителя жатки также должна совпадать с центральной плоскостью кукурузной полосы. Исходя из этого анализа, очевидно, что машина может убирать ряды кукурузы, не повреждая соевые полосы, только при идеальном совмещении центральных плоскостей кукурузной полосы, машины и початкоотделителя.

Сторона секции початкоотделителя кукурузной жатки, удалённая от наклонной камеры, совпадает с боковой стороной жатки. При совмещении центральной плоскости секции початкоотделителя с центральной плоскостью комбайна поперечная ширина рамы кукурузной жатки s определяется по формуле:

где w 1 — расстояние от наиболее удаленной от наклонной камеры стороны початкоотделительного устройства до внешней стороны наклонной камеры, мм; w 2 — расстояние, необходимое для установки передаточного устройства, мм; d — толщина боковой пластины кукурузоуборочной жатки, мм.

Учитывая, что w1 равно 1105 мм, w2 равно 175 мм, а d равно 3 мм, подстановка этих значений в уравнение (3) дает боковую ширину s рамы заголовка, равную 1286 мм .

3. Оптимизация конструкции рамы кукурузной жатки

Кукурузная жатка состоит из таких компонентов, как початкоподборщик, шнек, разделитель и стеблерезка. Для эффективной уборки кукурузы во многих коммерческих кукурузных жатках часто используются более толстые материалы для обеспечения надежности конструкции. Однако использование чрезмерно толстых материалов увеличивает вес комбайна, что создает риск его опрокидывания вперед во время полевых работ. При первоначальном проектировании кукурузной жатки, обсуждаемой в данной статье, использовались контуры существующих моделей, поэтому возникла необходимость оптимизации веса. Более легкая жатка может снизить механическую вибрацию и удары, повысить устойчивость и точность работы, а также дополнительно снизить потери урожая.

Рама кукурузоуборочной жатки состоит из трёх основных поперечных балок, трёх вспомогательных продольных балок и двух пластин, что составляет восемь сварных деталей. Габариты рамы кукурузоуборочной жатки составляют 673 × 1286 × 653 мм. Материал деталей имеет плотность ρ = 7850 кг/м³ , коэффициент Пуассона 0,33, модуль упругости E = 2,1 × 10¹¹ Па, предел текучести 235 МПа и прочность на растяжение 500 МПа [ 23 ].

3.1 Статический анализ рамы кукурузоуборочной жатки

3.1.1 Обработка геометрической модели

Перед проведением конечно-элементного анализа рамы кукурузоуборочной жатки были выполнены следующие подготовительные работы, гарантирующие отсутствие влияния на последующее построение сетки и расчёты. (1). Положение некоторых узлов следует скорректировать в соответствии с фактическими точками приложения нагрузки с учётом будущих нагрузок и ограничений. (2). Небольшие отверстия, меньшие размера ячейки сетки, следует удалить для повышения качества разделения сетки. (3). Компоненты рамы кукурузоуборочной жатки, оказывающие незначительное влияние на результаты конечно-элементного анализа, такие как соломодержатель и натяжная рама, следует удалить.

3.1.2 Создание модели конечных элементов

Упрощённая трёхмерная модель была импортирована в Ansys с размером элементов 5 мм. Сварочные связи между различными деталями моделировались с помощью узловых соединений [ 24 ]. После разделения сетки конечно-элементная модель включала 19 957 элементов и 20 399 узлов.

3.1.3. Установка нагрузок и ограничений

После установки кукурузоуборочной жатки на наклонную камеру относительное перемещение между ними не происходит, поэтому на стыке жатки действуют фиксированные ограничения. Статические нагрузки, воспринимаемые рамой жатки, в основном включают вес початкоотделителя, шнека и измельчающего устройства. В частности, початкоотделитель весит 94,5 кг, шнек — 25,1 кг, а измельчающий аппарат — 61,2 кг. Нагрузки представляют собой сосредоточенные и распределенные нагрузки, соответствующие фактическим условиям установки каждого компонента.

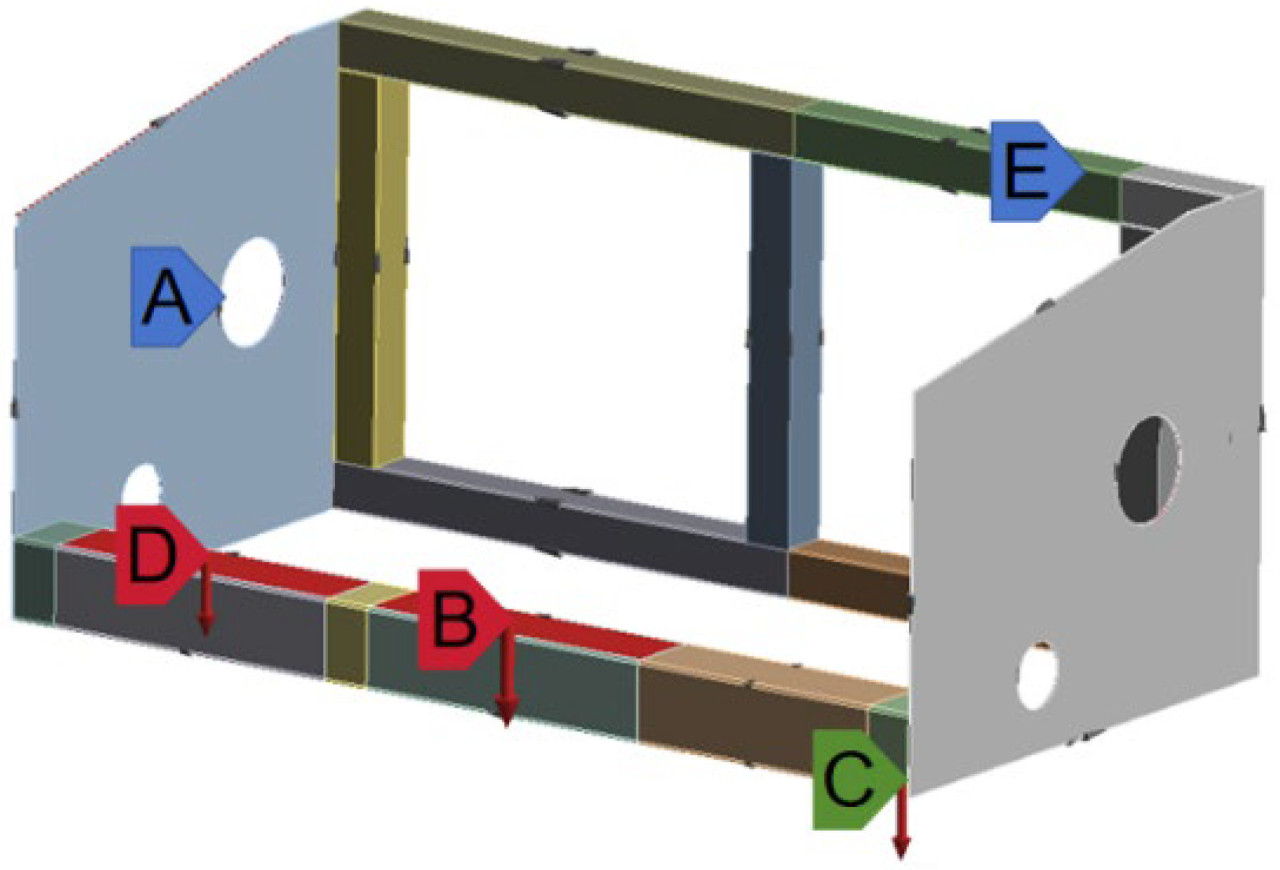

Распределение нагрузки показано на рисунке 7. В точке A, где боковая панель жатки соприкасается со шнеком, приложена сосредоточенная нагрузка; в точке B, где боковая панель жатки также соприкасается со шнеком, приложена распределённая нагрузка; в точке C, где боковая панель кукурузной жатки соприкасается со спиральным транспортёром, приложена сосредоточенная нагрузка; в точке D, где установлен измельчающий аппарат, приложена растягивающая нагрузка; в точке E к передней поперечине рамы кукурузной жатки приложена растягивающая нагрузка. Собственный вес рамы кукурузной жатки учитывается путём установки ускорения свободного падения, направленного вниз, равным 9,8 м/с².

Рисунок 7. Схема распределения нагрузки.

3.1.4 Анализ результатов статического моделирования

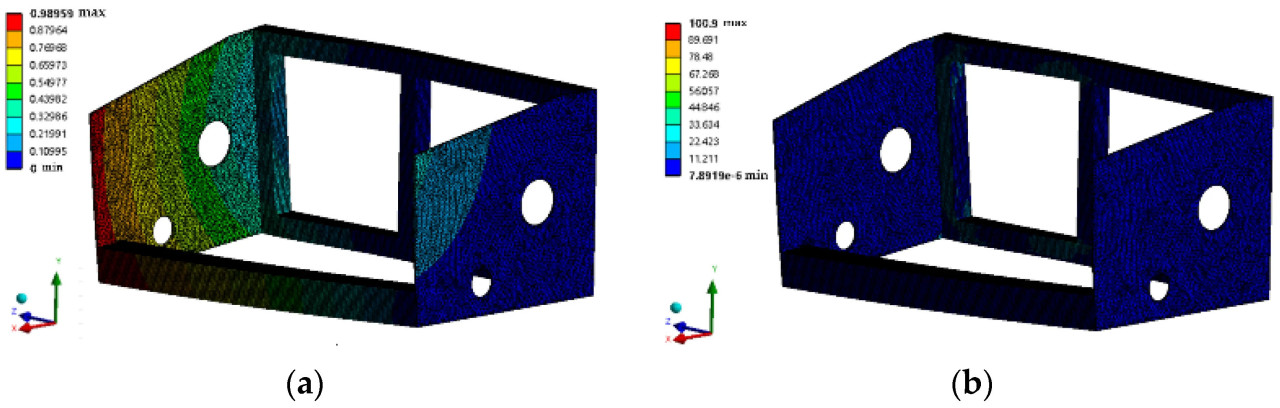

После выполнения вышеуказанных шагов полная деформация и эквивалентное напряжение были введены в модуль решателя для расчёта. Результаты показаны на рисунке 8 .

Рисунок 8. Результаты статического анализа рамы кукурузной жатки. ( а ) Общая деформация рамы кукурузной жатки; ( б ) эквивалентное напряжение в раме кукурузной жатки.

Из общей деформации рамы кукурузной жатки, показанной на рисунке 8, а, видно, что максимальная деформация составляет 0,98 мм. Учитывая, что максимально допустимая деформация была установлена на уровне 10 мм [ 25 ], рама кукурузной жатки удовлетворяет требованиям по жёсткости. Из эквивалентного напряжения, показанного на рисунке 8, б, очевидно, что рама кукурузной жатки равномерно нагружена, с максимальным напряжением 100,9 МПа, что ниже предела текучести материала 235 МПа. Результаты моделирования показывают, что прочность и жёсткость рамы кукурузной жатки со значительным запасом соответствуют требованиям к материалу, что свидетельствует о значительном потенциале для оптимизации.

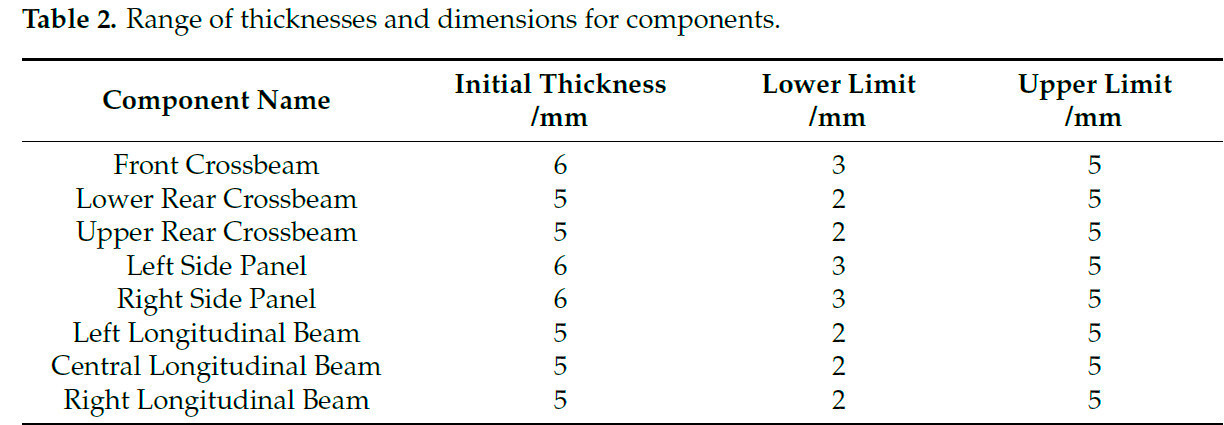

3.2. Оптимизация размеров рамы кукурузоуборочной жатки

Для повышения безопасности эксплуатации комбайна и снижения веса кукурузоуборочной жатки в качестве конструктивных переменных были выбраны восемь размеров: толщина передней поперечины, нижней задней поперечины, верхней задней поперечины, левой боковой панели, правой боковой панели, левой продольной балки, центральной продольной балки и правой продольной балки. Диапазон толщин и размеров каждого компонента представлен в таблице 2 .

Таблица 2. Диапазон толщин и размеров компонентов.

3.2.1 Создание суррогатной модели

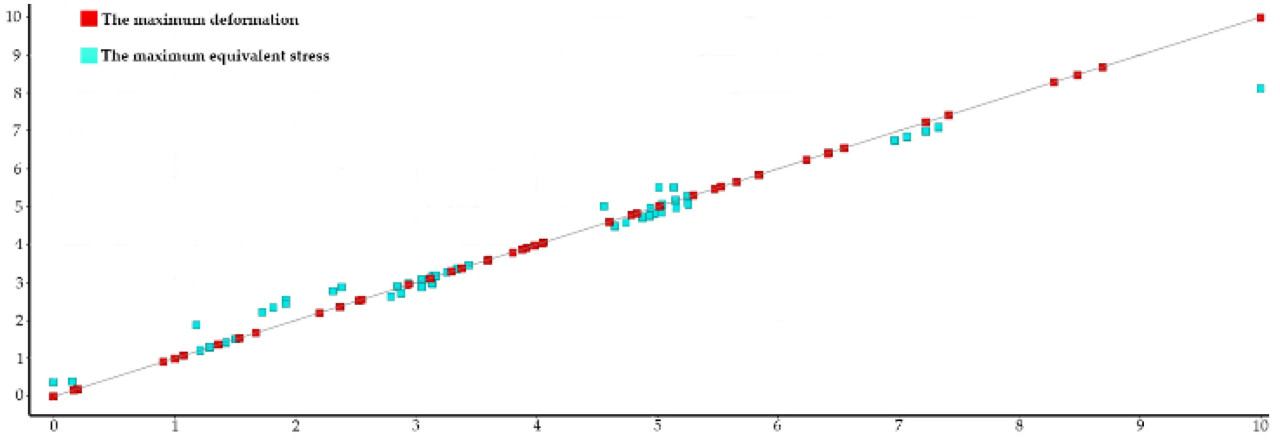

В данном исследовании для разработки экспериментов по восьми проектным переменным использовался центральный составной экспериментальный план, в результате чего было выбрано в общей сложности 81 экспериментальная точка выборки. Точность модели поверхности отклика была подтверждена с помощью коэффициента детерминации R2 , при этом результат, близкий к 1, указывает на более высокую точность суррогатной модели [ 26 ]. Как показано на рисунке 9 , коэффициенты детерминации для максимального напряжения и полной деформации суррогатных моделей рамы кукурузной жатки были близки к 1, что свидетельствует о высокой надежности суррогатных моделей.

Рисунок 9. Точность суррогатной модели рамы кукурузной жатки.

3.2.2. Облегченная конструкция рамы кукурузной жатки

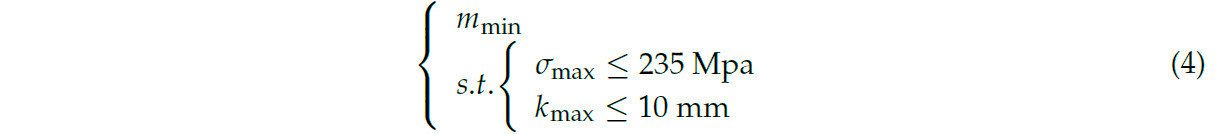

Целью оптимизации было минимизировать массу рамы кукурузной жатки, при этом ограничениями служили максимальное эквивалентное напряжение и полная деформация. В качестве проектных переменных использовались восемь размеров толщины компонентов, математически описанных следующим образом:

где m представляет собой массу рамы кукурузной жатки, σ max представляет собой максимальное эквивалентное напряжение рамы кукурузной жатки, а k max представляет собой максимальную общую деформацию рамы кукурузной жатки.

Результаты оптимизации представлены в таблице 3. В соответствии со спецификациями стали, доступной на рынке, оптимизированные данные были округлены, а конечно-элементная модель соответствующим образом изменена. Максимальное эквивалентное напряжение рамы кукурузоуборочной жатки составило 187,6 МПа, а максимальная деформация – 5,3 мм. Оптимизированная масса составила 54,2 кг, что соответствует снижению массы на 34,2%, что свидетельствует о значительном снижении веса.

Таблица 3. Исходные и оптимизированные размеры.

3.3. Проверка эффективности модели конечных элементов

Для проверки точности конечно-элементной модели рамы кукурузоуборочной жатки, созданной на основе оптимизированных данных, был выполнен модальный анализ с использованием конечно-элементного программного обеспечения Ansys (2021r1). Также были проведены модальные испытания для определения собственных частот рамы кукурузоуборочной жатки в различных режимах и проведен сравнительный анализ этих двух режимов.

3.3.1 Модальный анализ конструкции рамы платформы катера

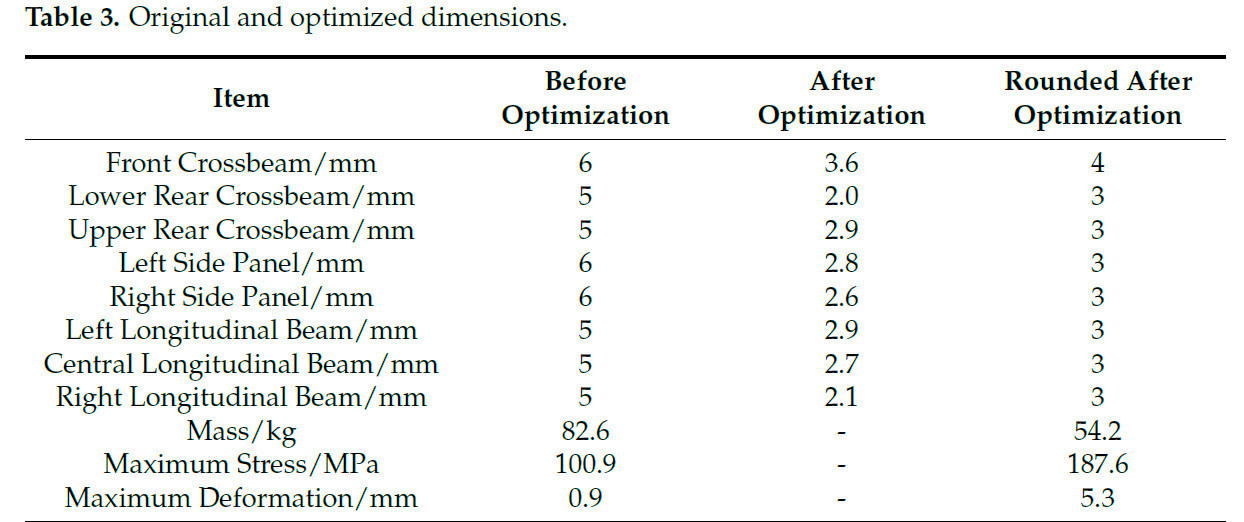

Результаты первых шести порядков модального анализа рамы кукурузоуборочной жатки представлены в таблице 4 .

Таблица 4. Собственные частоты рамы кукурузоуборочной жатки.

3.3.2 Модальный анализ конструкции рамы кукурузоуборочной жатки

(1) Оборудование и метод модальных испытаний

В качестве оборудования для испытаний использовалось устройство сбора динамических сигналов DHDAS производства компании Jiangsu Donghua Testing Technology Co., Ltd., включающее модуль возбуждения, модуль сбора данных и модуль модального анализа. Для имитации свободного состояния рама кукурузоуборочной жатки была подвешена в воздухе на эластичных тросах. Для испытаний использовался метод одноточечного возбуждения и многоточечного отклика. Для точного отражения вибрационных характеристик рамы кукурузоуборочной жатки было выбрано 10 точек измерения, соответствующих её структурному контуру.

(2) Результаты модальных испытаний

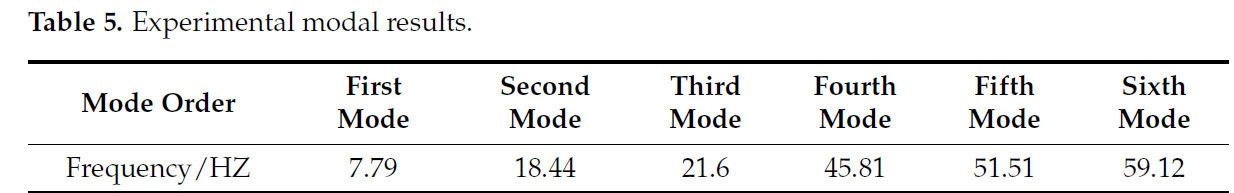

Результаты модальных испытаний представлены в таблице 5 .

Таблица 5. Экспериментальные модальные результаты.

Место проведения испытаний показано на рисунке 10 .

Рисунок 10. Место проведения модального эксперимента. (1) Акселерометр; (2) устройство сбора данных; (3) компьютер; (4) ударный молоток; (5) рама кукурузоуборочной жатки; (6) эластичный канат.

3.3.3 Сравнительный анализ расчетных и экспериментальных модальных результатов

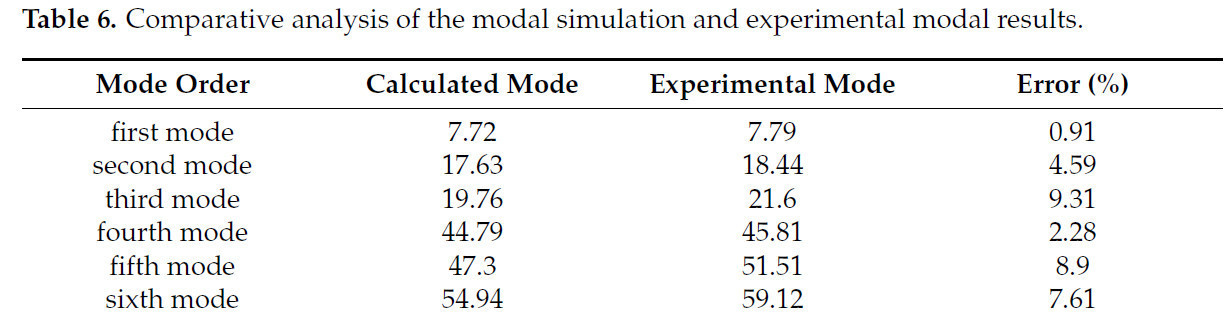

Сравнение результатов расчётных модальных испытаний и экспериментальных модальных испытаний рамы кукурузной жатки представлено в таблице 6. Наибольшее расхождение наблюдалось в третьем режиме, с погрешностью 9,72%. Согласованность расчётных свободных модальных испытаний и экспериментальных модальных испытаний свидетельствует о точности конечно-элементной модели рамы кукурузной жатки, созданной на основе оптимизированных данных. Достоверность результатов статического моделирования подтверждена, и оптимизированная кукурузная жатка пригодна для изготовления и производства.

Таблица 6. Сравнительный анализ результатов модального моделирования и экспериментальных модальных результатов.

4. Полевой эксперимент

После изготовления прототипа кукурузоуборочной жатки были проведены полевые испытания в районе Анджу города Суйнин провинции Сычуань с целью наблюдения за эксплуатационными характеристиками спроектированной кукурузоуборочной жатки и определения оптимального сочетания рабочих параметров техники.

4.1 Обзор поля

Опытное поле было засеяно сортом кукурузы «Чжэнхун 507» с вегетационным периодом 121,1 дня. Початки короткие, в среднем 17,9 рядов на колос, зерна среднего размера, желтые, зубчатые. Среднее расстояние между рядами растений кукурузы составило 400 мм, среднее расстояние между растениями – 115 мм, средняя высота початка – 950,5 мм, средний диаметр стебля – 21 мм, средняя высота растения – 2492 мм, а полегание стебля – менее 1%. Расчетная плотность растений на гектар составила около 55 500 растений. Расположение растений кукурузы на поле показано на рисунке 11 .

Рисунок 11. Состояние посевов кукурузы на полях.

4.2 План полевых испытаний

4.2.1. Разработка теста

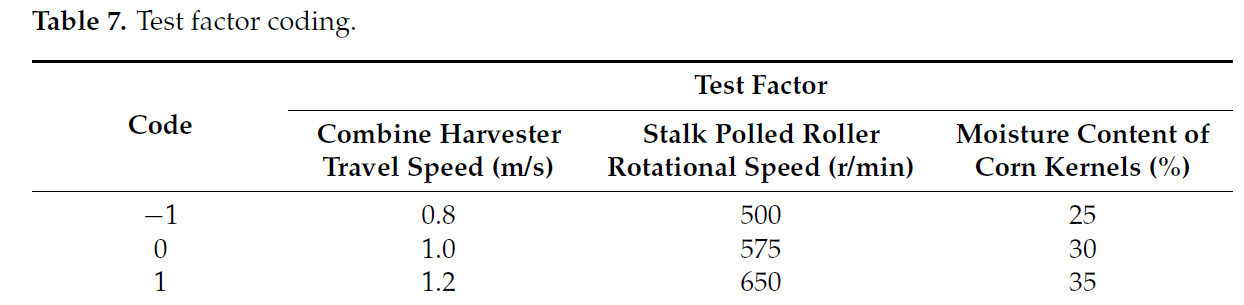

Существует три основных фактора [ 27 , 28 , 29 ], влияющих на эффективность уборки и комбайна: скорость комбайна, скорость катка и влажность зерна кукурузы. Как показано в таблице 7 , для проверки вышеуказанных факторов использовался метод экспериментального проектирования Бокса-Бенкена с использованием скорости потери початков кукурузы и скорости потери початков в качестве индикаторов, при этом влажность зерен кукурузы постоянно контролировалась, и эксперименты проводились, как только влажность зерен кукурузы соответствовала экспериментальным требованиям.

Таблица 7. Кодирование тестовых факторов.

4.2.2 Метод испытания

Для каждого испытания длина рабочей зоны уборки была установлена на уровне 50 м, включая 30-метровую тестовую зону для эксперимента, 10-метровую зону подготовки для выравнивания и стабилизации скорости техники и 10-метровую зону замедления для остановки техники [ 30 ]. Данные, измеренные для каждой тестовой группы, включали потери зерна в кукурузной жатке и потери колоса, при этом сумма потерь зерна и потерь колоса составляла общие потери кукурузной жатки.

После уборки урожая разбросанные по полю зерна и початки кукурузы представляют собой совокупные потери от кукурузной жатки и молотильно-очистительного агрегата. Поскольку эти два типа потерь смешиваются, невозможно напрямую измерить интенсивность потерь кукурузной жатки по отдельности. Для решения этой проблемы перед полевым экспериментом за комбайном был закреплен пластиковый брезент размером 5 × 15 м. Этот брезент собирал весь мусор, выбрасываемый из задней части комбайна во время уборки. После эксперимента разбросанные по земле зерна и початки считались потерями от кукурузной жатки. Место полевого сбора урожая показано на рисунке 12 .

Рисунок 12. Полевой эксперимент.

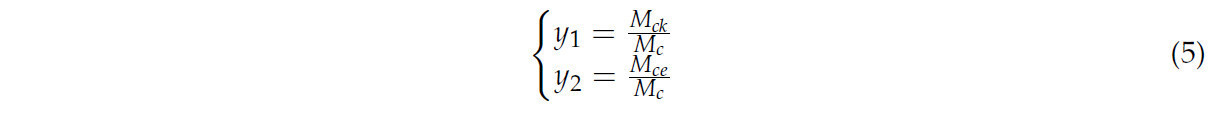

4.2.3. Индикаторы оценки

В эксперименте в качестве оценочных показателей использовались скорость потери зерна в жатке кукурузы y 1 и скорость потери початков в жатке кукурузы y 2 , как показано в уравнении (5) следующим образом:

где M c — общая масса зерен и колосьев, собранных с земли, г; M ck — масса зерен, собранных с земли, г; а M ce — масса колосьев, собранных с земли, г.

4.2.4 Результаты и анализ

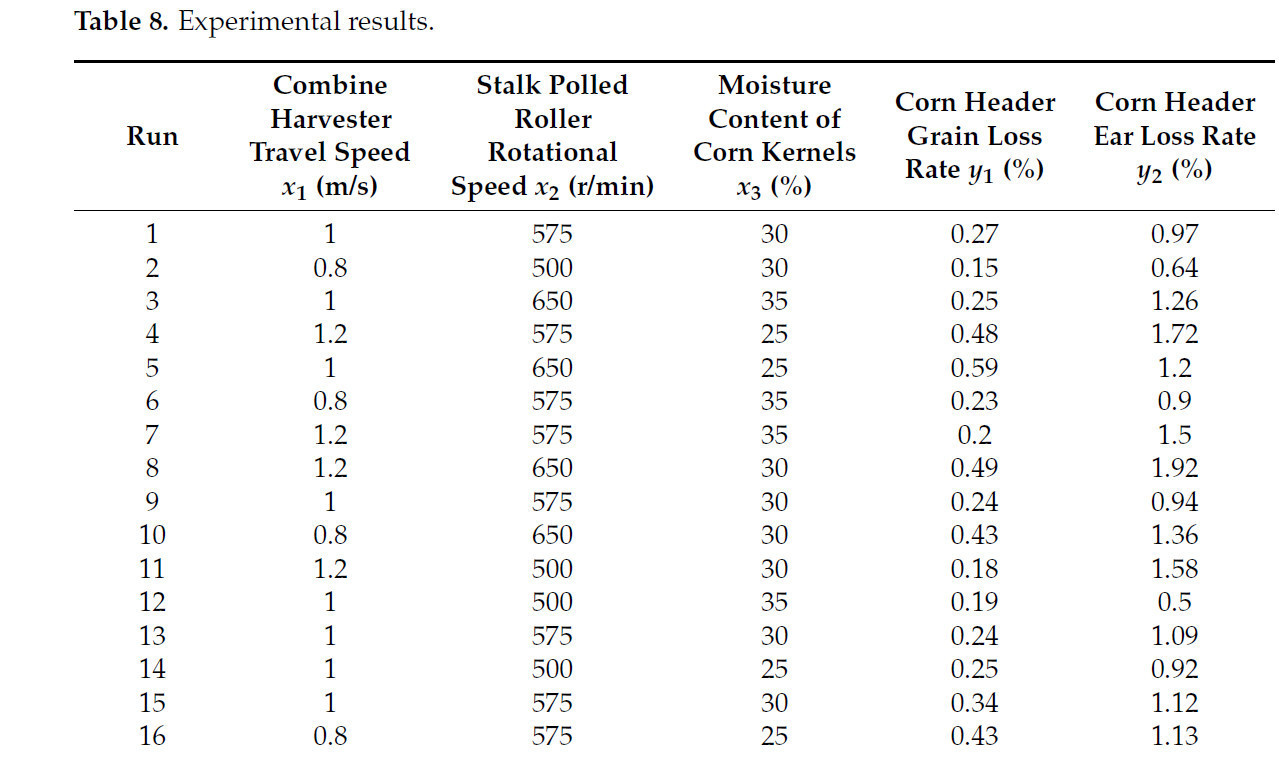

Схема эксперимента и результаты показаны в таблице 8 .

Таблица 8. Результаты эксперимента.

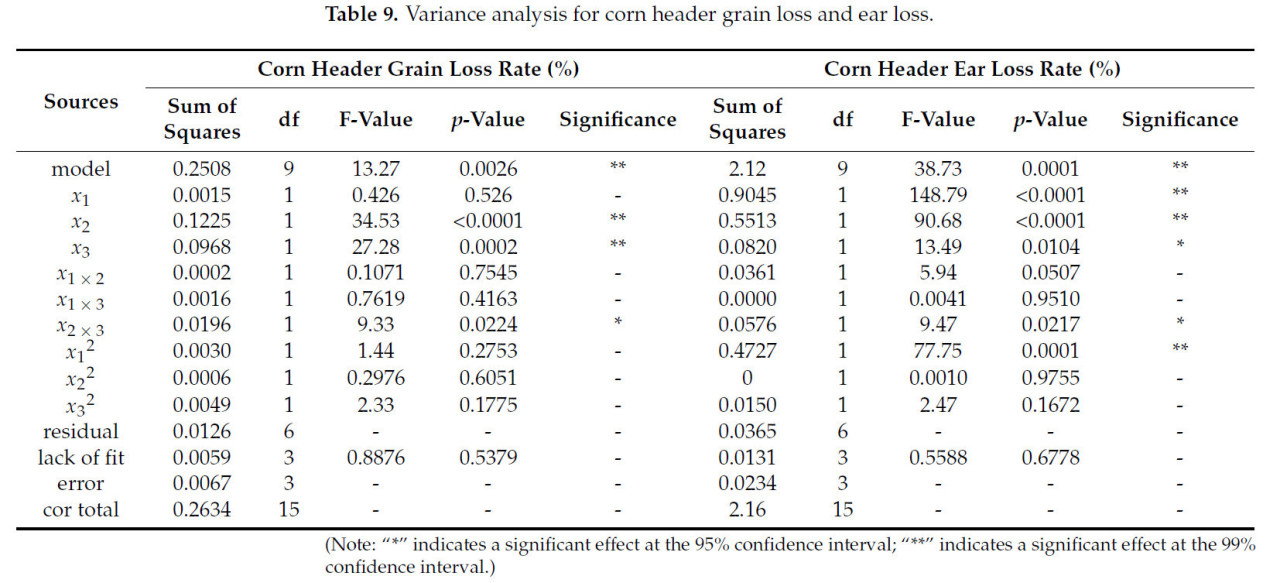

Данные в Таблице 8 были обработаны, и был проведен дисперсионный анализ как для потерь зерна в жатке кукурузы, так и для потерь колоса, как показано в Таблице 9 .

Таблица 9. Анализ дисперсии потерь зерна и колоса в жатке кукурузы.

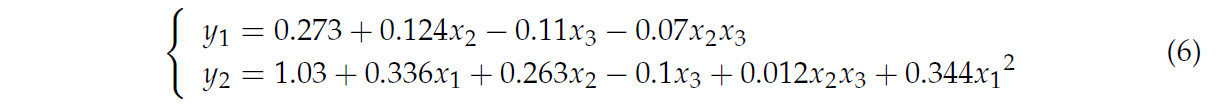

Был проведен множественный регрессионный анализ экспериментальных результатов, представленных в таблице 7, с целью установления уравнений регрессии для скорости потерь зерна в кукурузной жатке y1 и скорости потерь початков y2 в зависимости от скорости движения комбайна x1 , скорости вращения стеблеобрабатывающего ролика x2 и влажности зерен кукурузы x3 , как показано в уравнении ( 6 ) .

Значения p модели, полученные в результате дисперсионного анализа, представленного в таблице 8, оказались высокозначимыми, что свидетельствует о разумности экспериментального плана. Значения p для несоответствия были выше 0,05, что означает их незначимость. Это говорит о том, что уравнения регрессии хорошо соответствуют фактической ситуации и могут быть использованы для прогнозирования и анализа экспериментов.

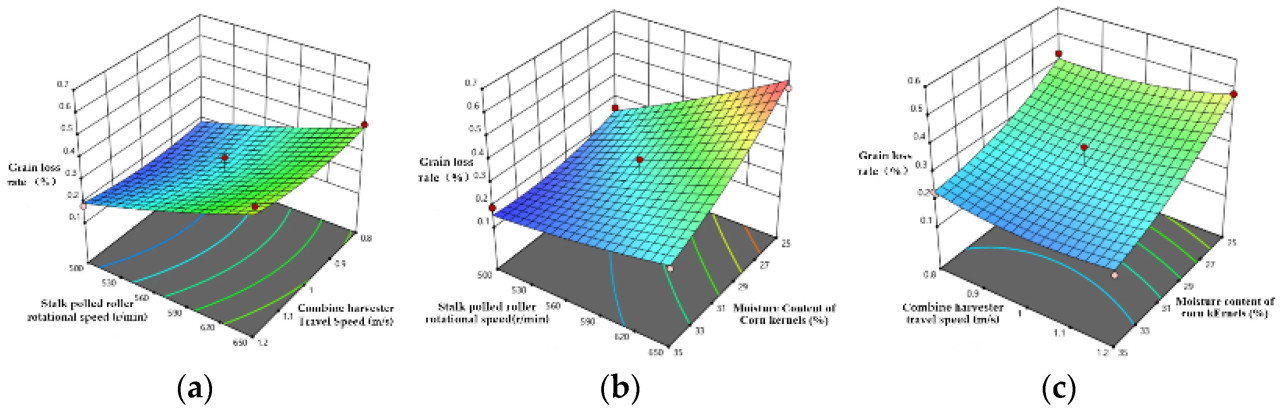

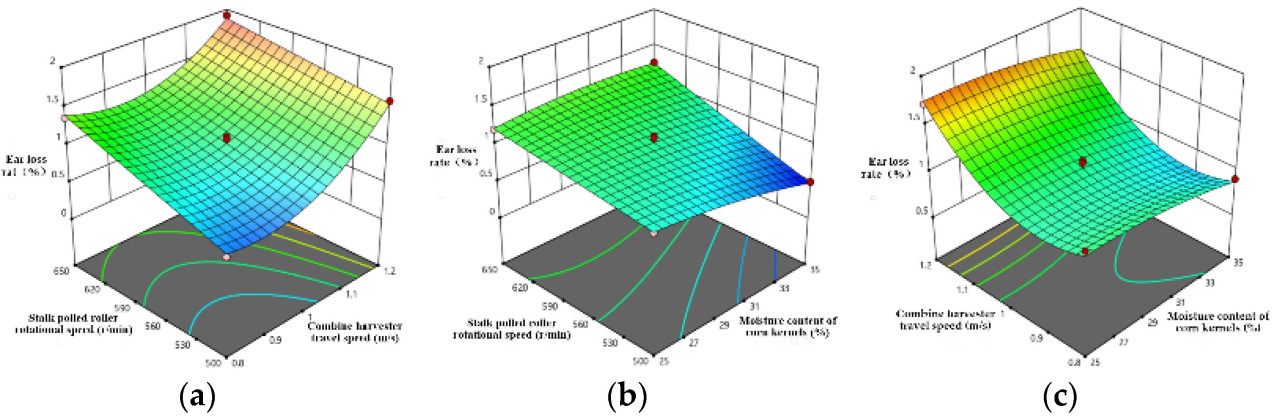

Поверхности отклика взаимодействия между различными факторами, как показано на рисунке 13 и рисунке 14 , показывают следующее. По мере увеличения скорости вращения вальцов стебля, как скорость потери зерна кукурузной жатки, так и скорость потери колоса растут из-за увеличенной силы удара между початками и пластинами для сбора колоса при более высоких скоростях вальцов стебля. С увеличением содержания влаги в зерне как скорость потери колоса, так и скорость потери зерна кукурузной жаткой уменьшаются, потому что увеличение содержания влаги размягчает зерна кукурузы, в результате чего часть энергии от столкновений между початками кукурузы и пластинами для сбора колоса поглощается деформацией зерна, тем самым уменьшая амплитуду подпрыгивания початков. По мере увеличения скорости движения машины как скорость потери зерна, так и скорость потери колоса кукурузной жаткой сначала немного уменьшаются, а затем продолжают расти; Это происходит потому, что когда скорость движения техники слишком низкая, скорость на этапе подачи ( период I ) не соответствует скорости зерновых цепей, а когда скорость движения техники слишком высокая, небольшое расстояние между растениями кукурузы приводит к тому, что большое количество растений кукурузы попадает в устройство для сбора початков за единицу времени, что усложняет операцию сбора початков и приводит к потерям.

Рисунок 13. Влияние факторов взаимодействия на скорость потерь зерна кукурузной жатки. ( а ) Постоянная влажность зерна кукурузы; ( б ) Постоянная скорость движения комбайна; ( в ) Постоянная скорость вращения стеблеотделительного ролика.

Рисунок 14. Влияние факторов взаимодействия на скорость потери колоса кукурузной жаткой. ( а ) Постоянная влажность зерен кукурузы; ( б ) Постоянная скорость движения комбайна; ( в ) Постоянная скорость вращения стеблеотделительного ролика.

4.3. Эксперимент по оптимизации и проверке параметров

Для достижения оптимального сочетания рабочих параметров уборки урожая в полевых условиях, направленного на минимизацию потерь зерна в жатке и колосе, в качестве граничных условий использовались диапазоны значений каждого испытательного фактора. Для поиска оптимального сочетания параметров использовался модуль многокритериальной оптимизации в программном обеспечении Design-Expert (11). Были определены следующие значения: скорость движения машины 0,94 м/с, скорость вращения вальцов стебля 566,5 об/мин и влажность зерна 25% при прогнозируемых потерях зерна в жатке 0,4% и потерях колоса 0,98%.

На основе результатов оптимизации были проведены полевые проверочные испытания, в результате которых потери зерна в жатке кукурузы составили 0,32%, а потери початков — 1,1%, что в целом соответствовало прогнозируемым результатам.

5. Обсуждение

Совместное выращивание сои и кукурузы — это метод агротехники, позволяющий повысить урожайность без расширения посевных площадей. Однако современные кукурузоуборочные комбайны, представленные на рынке, рассчитаны на стандартные схемы посева и не подходят для уборки кукурузы в смешанных посевах сои и кукурузы. Это требует разработки специализированных кукурузоуборочных жаток, специально разработанных для смешанных посевов сои и кукурузы. В данной статье рассматривается разработка жатки для уборки кукурузы высокой плотности, высаженной в смешанных посевах сои и кукурузы.

Совместное выращивание сои и кукурузы — это сельскохозяйственный прием, который продвигается, при котором растения кукурузы располагаются на расстоянии 400 мм друг от друга по сравнению с обычными 600 мм. Таким образом, на рынке нет жаток, специально предназначенных для совмещения сои и кукурузы. Использование широкорядных кукурузоуборочных комбайнов для уборки узкорядной кукурузы может привести к продавливанию или сгибанию стеблей кукурузы, что снижает эффективность уборки. Поэтому в этой статье проектируется кукурузоуборочная жатка, подходящая для междурядий 400 мм. Чтобы гарантировать сохранение урожайности кукурузы, расстояние между растениями в рядах составляет 100–170 мм, что выше, чем ранее применявшиеся 200–250 мм. Это требует более высоких скоростей вращения стеблевых роликов, но с увеличением скорости вращения стеблевых роликов также увеличивается сила удара между початками и обдирочными пластинами, что приводит к более высоким потерям колоса и зерна. По мере повышения влажности зерна становятся мягче, поглощая часть энергии от столкновений с обмолачивающими пластинами, что снижает как потери колоса, так и потери зерна. С увеличением скорости движения машины потери зерна и колоса сначала немного снижаются, а затем продолжают расти. Экспериментальные результаты показывают, что при скорости движения машины 0,94 м/с, скорости вращения соломы 566,5 об/мин, влажности зерна 25%, потери зерна кукурузы 0,32%, а потери колоса 1,1%. По сравнению с существующими жатками Jinxing 4LZ-1.6Z, жатка, рассматриваемая в данной статье, значительно ниже национальных стандартов, что делает ее более эффективной для уборки кукурузы.

Кукурузоуборочная жатка, рассматриваемая в данной статье, лучше подходит для уборки кукурузы в системах совмещения сои и кукурузы, позволяя использовать узкие междурядья и более короткие расстояния между растениями в рядах.

6. Выводы

(1) С учётом особенностей уборки кукурузы при полосном посеве сои и кукурузы были перепроектированы и пересчитаны редуктор, початкоотделитель и рама кукурузной жатки. Разработана более лёгкая жатка с низкими потерями, специально предназначенная для полосного посева сои и кукурузы.

(2) Для статических расчётов разработанной рамы кукурузоуборочной жатки использовалось программное обеспечение для конечных элементов, что выявило значительный потенциал оптимизации. Для снижения общей массы кукурузоуборочного комбайна были оптимизированы размеры рамы, что привело к снижению веса на 28,4 кг. Результаты расчётных модальных расчётов были сопоставлены с экспериментальными модальными результатами, что подтвердило эффективность статических расчётов для лёгкой рамы кукурузоуборочной жатки и предоставило ориентир для реальных производственных условий.

(3) Результаты эксперимента показывают, что оптимальным сочетанием рабочих параметров зерноуборочного комбайна является скорость движения 0,94 м/с, частота вращения вальцов стебля 566,5 об/мин и влажность зерна 25%. При этих условиях потери зерна кукурузной жаткой составляют 0,32%, а потери колоса – 1,1%. Полученные результаты эксперимента обеспечивают эффективные технические показатели для последующего реального производства.

Ссылки

1. Du, Q.; Zhou, L.; Chen, P.; Liu, X.; Song, C.; Yang, F.; Wang, X.; Liu, W.; Sun, X.; Du, J. Relay-intercropping soybean with maize maintains soil fertility and increases nitrogen recovery efficiency by reducing nitrogen input. Crop J. 2020, 8, 140–152. [Google Scholar] [CrossRef]

2. Liu, X.; Rahman, T.; Song, C.; Yang, F.; Su, B.; Cui, L.; Bu, W.; Yang, W. Relationships among light distribution, radiation use efficiency and land equivalent ratio in maize-soybean strip intercropping. Field Crops Res. 2018, 224, 91–101. [Google Scholar] [CrossRef]

3. Fu, Z.-D.; Li, Z.; Ping, C.; Qing, D.; Ting, P.; Chun, S.; Wang, X.-C.; Liu, W.-G.; Yang, W.-Y.; Yong, T.-W. Effects of maize-soybean relay intercropping on crop nutrient uptake and soil bacterial community. J. Integr. Agric. 2019, 18, 2006–2018. [Google Scholar] [CrossRef]

4. Chen, X.L.; Zhao, Y.F.; Zhang, H.B. Pattern and technology of soybean and corn strip compound planting: A case study of Inner Mongolia. J. Chin. Agric. Mech. 2023, 44, 48–52. [Google Scholar] [CrossRef]

5. Li, Y.H.; Gao, H.R. Study on the integration development of agricultural machinery and agronomy in soybean and corn ctrip compound planting: A case study of Pingliang City, Gansu Province. J. Chin. Agric. Mech. 2023, 44, 53–57. [Google Scholar] [CrossRef]

6. Qin, J.; Yin, Y.; Liu, Z.; Du, Y.; Wang, G.; Zhu, Z.; Li, Z. Optimisation of maize picking mechanism by simulation analysis and high-speed video experiments. Biosyst. Eng. 2020, 189, 84–98. [Google Scholar] [CrossRef]

7. Yang, R.B.; Chen, D.Q.; Zha, X.T.; Pan, Z.G.; Shang, S.Q. Optimization Design and Experiment of Ear-Picking and Threshing Devices of Corn Plot Kernel Harvester. Agriculture 2021, 11, 904. [Google Scholar] [CrossRef]

8. Qi, Y.D.; Jin, C.Q.; Liu, G.W.; Yang, T.X. Key techniques and equipments of the wholeprocess mechanization for soybean and corn strip compound planting system. J. Chin. Agric. Mech. 2023, 44, 14–24. [Google Scholar] [CrossRef]

9. Xu, F.; Zhang, L.H.; Peng, J.M.; Yang, H.L. Development status and trend of special machine for soybean and corn strip compound planting. J. Chin. Agric. Mech. 2023, 44, 1–8. [Google Scholar] [CrossRef]

10. Liu, Y.; Chen, B.; Yu, Q.X.; Pei, L.; Miao, Y.Y. Research progress of mechanization technology and equipment of soybean and corn strip compound planting. J. Chin. Agric. Mech. 2023, 44, 39–47. [Google Scholar] [CrossRef]

11. Dong, W.; Wu, Y.; Liu, F.; Hu, H.; Yan, J.; Bai, H.; Zhao, X. Design and Experiment of a Harvesting Header for Wide–Narrow-Row Corn. Appl. Sci. 2024, 14, 1309. [Google Scholar] [CrossRef]

12. Zhang, L.; Yu, J.; Zhang, Q.; Liu, C.; Fang, X. Design and Experimental Study of Bionic Reverse Picking Header for Fresh Corn. Agriculture 2023, 13, 93. [Google Scholar] [CrossRef]

13. Te, X.; Din, A.M.U.; Cui, K.S. Inter-specific root interactions and water use efficiency of maize/soybean relay strip intercropping. Field Crops Res. 2023, 291, 108793. [Google Scholar] [CrossRef]

14. Guo, C.F.; Guo, J.Y.; Zhao, X.Q. Plate cutting device parameter analysis of corn harvest machine. J. Shanxi Agric. Univ. 2011, 31, 377–380. [Google Scholar] [CrossRef]

15. Cui, T.; Li, K.; Qu, Z. Design and experiment of low trash snapping knife rolls for corn. J. Chin. Agric. Mech. 2016, 47, 222–226. [Google Scholar]

16. Gao, X.; Gao, J.; Yu, X. Stalks Lodging-resistance characteristics and yield traits among different maize varieties under high close planting. J. Maize Sci. 2012, 20, 69–73. [Google Scholar]

17. Fu, Q.K.; Fu, J.; Wang, F.D.; Chen, Z.; Ren, L. Design and parameter optimization of corn header with wheel type rigid-flexible coupling snapping device to reduce loss. Trans. Chin. Soc. Agric. Eng. 2019, 35, 21–30. [Google Scholar]

18. Geng, A.J.; Yang, J.N.; Zhang, J.; Zhang, Z.l. Influence factor analysis of mechanical damage on corn ear picking. Trans. Chin. Soc. Agric. Eng. 2016, 32, 56–62. [Google Scholar]

19. Du, Y.F.; Mao, E.R.; Zhu, Z.X. Design and experiment of two-row corn harvester header. Trans. Chin. Soc. Agric. Mach. 2013, 44, 21–22. [Google Scholar]

20. Fu, Q.k.; Fu, J.; Chen, Z.; Ren, L.Q. Loss reduction mechanism and experiment on snapping of rigid-flexible coupling corn head. Trans. Chin. Soc. Agric. Mach. 2020, 51, 60–68. [Google Scholar]

21. Tang, Z.F.; Liu, S.P.; Zhou, F.J.; Li, T.Y.; Wang, J.L. Design and Experiment of Ear Harvester for Seed Corn. Trans. Chin. Soc. Agric.Mach. 2021, 52, 102–112. [Google Scholar]

22. Luo, H.Z.; Jiang, X.X.; Qin, D.L.; Zuo, P.A. Design and experiment of narrow row spacing and low-damage corn picking header. J. Northeast Agric. Univ. 2021, 52, 66–76. [Google Scholar]

23. Yuan, S.L.; Luo, H.Z.; Qiu, Q.Y. Multi-objective lightweight design of frame for crawler corn combine harvester. J. Hunan Agric. Univ. 2023, 49, 371–376. [Google Scholar]

24. Xu, P.; Cai, B. Structural optimization design on frame of all topography vehicle based on ANSYS. J. Mach. Des. 2008, 25, 56–58. [Google Scholar]

25. Han, H.Y.; Chen, S.R.; Shao, J.S.; Yao, Y.; Chen, G. Lightweight design of chassis frame for motor boom sprayer. Trans. Chin. Soc. Agric. Eng. 2013, 29, 47–53. [Google Scholar]

26. Liu, Y.; Jiang, R.; Li, X. Multi-objective optimization of the low -speed electric vehicle frame based on the surrogate model. J. Mach. Des. 2020, 37, 105–109. [Google Scholar]

27. Zhang, Z.; Chi, R.; Dong, N.X.; Du, Y.F. Design and Testing of an Intelligent Control System for Maize Picking Harvest. Appl. Sci. 2020, 10, 8888. [Google Scholar] [CrossRef]

28. Li, X.P.; Xiong, S.; Geng, L.X.; Ji, J.T. Influence of water content on anti-pressing properties of corn ear. Trans. Chin. Soc. Agric. Eng. 2018, 34, 25–31. [Google Scholar]

29. He, J.L.; Tong, J.; Hu, W.; Guo, Y.F. Influence of snapping roll type and harvesting speed on 4 YW-Q corn harvester. Trans. Chin. Soc. Agric. Mach. 2006, 37, 46–49. [Google Scholar]

30. Wang, Z.; Cui, T.; Zhang, D.; Yang, L.; He, X.; Zhang, Z. Design and experiment of low damage corn threshing drum with gradually changing diameter. Nongye Jixie Xuebao/Trans. Chin. Soc. Agric. Mach. 2021, 52, 98–105. [Google Scholar]

Cao Z, Li Q, Chen L, Zhou Y, Nie J, Chen Q, Xiao Y, Zhou S, Zhang L. Structural Design and Testing of a Corn Header for Soybean–Corn Intercropping. Agriculture. 2025; 15(2):123. https://doi.org/10.3390/agriculture15020123

Перевод статьи «Structural Design and Testing of a Corn Header for Soybean–Corn Intercropping» авторов Cao Z, Li Q, Chen L, Zhou Y, Nie J, Chen Q, Xiao Y, Zhou S, Zhang L., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)