Формула точного среза: настройка комбайна для безупречной уборки промышленной конопли

Техническая конопля обладает значительной ценностью использования, и Китай является крупнейшим в мире производителем технической конопли, выращивая её в основном для получения волокна. Провинция Хэйлунцзян — крупнейший регион по выращиванию волокнистой конопли в Китае. В ответ на такие проблемы, как несоответствие стандартам эксплуатации, низкая эффективность и плохое качество уборки комбайнов для технической конопли в Китае, данное исследование, интегрируя механические свойства стебля конопли сорта "Ханьма 5" и применяя теорию проектирования режущих аппаратов, анализирует и оптимизирует ключевые компоненты существующих комбайнов для конопли с целью получения оптимальных рабочих параметров.

Аннотация

Во-первых, путем анализа законов движения режущего лезвия и уравнений регрессии для потребляемой мощности среза и силы среза устанавливается взаимосвязь между скоростью резания и временем, выводятся диапазоны параметров среза и транспортировки, что обеспечивает основу для последующего имитационного анализа и полевой проверки. Далее, с использованием программ ADAMS и Workbench проводится динамический имитационный анализ ключевых компонентов отечественного комбайна для волокнистой технической конопли модели 4GM-2.2. Получены значения скорости транспортера и соответствующие комбинации цепных передач при различных передаточных числах транспортера. Полевые эксперименты подтвердили оптимальную комбинацию ключевых рабочих параметров комбайна для технической конопли: скорость движения вперед — 2,1 м/с, скорость резания — 2,5 м/с, передаточное число транспортера — 2,2, коэффициент вариации угла укладки — 6,88%, коэффициент вариации толщины укладки — 4,11%, высота среза — 10,4 см. При оптимальной комбинации рабочих параметров частота повторного среза составила 8,4%, пропусков среза не наблюдалось. Данная статья предоставляет технические ориентиры для изучения оптимальных рабочих параметров комбайнов для волокнистой технической конопли с целью достижения высококачественных уборочных работ.

1. Введение

Техническая конопля обладает значительной ценностью использования, и Китай является крупнейшим в мире производителем технической конопли, выращивая её в основном для получения волокна. Провинция Хэйлунцзян — крупнейший регион по выращиванию волокнистой конопли в Китае, на долю которого приходится более 60% от общей площади возделывания в стране [1,2,3,4]. До крупномасштабного культивирования волокнистой конопли в Китае основной волокнистой культурой был лён [5,6,7,8], при этом зрелый лён обычно достигает высоты от 0,8 до 1,2 м. Напротив, зрелая волокнистая конопля, как правило, вырастает выше 2 м, а некоторые сорта достигают 3–5 м или даже до 6 м. Дополнительно, диаметр стебля и его твердость у конопли больше, чем у льна, что приводит к значительным различиям в характеристиках растений. В то время как лен убирается путем теребления, волокнистая конопля убирается с помощью операций срезания и сушки. Следовательно, уборочная техника для льна не подходит для уборки волокнистой конопли.

Разработка комбайнов для технической конопли началась за рубежом раньше, и уровень механизации там высок. Существуют различные типы машин, используемых для уборки технической конопли, включая машины для уборки стеблей, листьев, цветочных семян и семян стебля. Эти машины отличаются хорошей режущей способностью, длительным сроком службы и стабильной конструкцией [9,10,11]. Комбайн для технической конопли, разработанный Польским институтом натуральных волокон и лекарственных растений, использует навесной сбоку-сзади режущий механизм. После среза стебли выводятся в сторону и перекрестно укладываются на землю для последующего сбора и связывания, после чего поступают на процесс обдирки волокна. Компании, такие как чешская Tebeco, американская John Deere и Университет Манитобы в Канаде [12,13], также разработали комбайны для технической конопли. Однако эти машины требуют высокого уровня выравнивания земли и обладают низкой адаптивностью к полеглым и наклонным посевам. Дополнительно, многие зарубежные комбайны для технической конопли используют поэтапную уборку, и полученные волокна трудно использовать в длинноволокнистой текстильной промышленности. Оборудование является дорогостоящим и не подходит для модели возделывания в Китае [14,15]. Исследования и разработка комбайнов для волокнистой конопли в Китае начались поздно, с ограниченными инвестициями и медленным прогрессом, что привело к низкому уровню механизации, ограниченному ассортименту и небольшим объемам производства [16,17,18]. Комбайн для технической конопли 4GS-2880, разработанный Цао Юнцюанем и др. [19], подходит для крупномасштабной уборки конопли, тростника и других культур с производительностью 1–1,3 га/ч и скоростью 5–5,5 км/ч. Особенности включают высокую прочность, износостойкость и длительный срок службы; адаптивный механизм регулировки высоты среза; и устройство для низкого среза, которое может опускать высоту среза до 6 см. Чжу Хао и др. [20] разработали комбайн для волокнистой конопли и предоставили подробное описание его принципов работы, структуры и компонентов. Гун Яньфэн и др. [21] разработали комбайн для технической конопли 4GL-285, адаптированный к текущей ситуации в Хэйлунцзяне, с диапазоном скоростей 8–10 км/ч. Полевые эксперименты показали, что комбайн обладает высокой адаптивностью, широкой рабочей шириной, соответствует требованиям уборки, повышает эффективность, решает проблемы уплотнения и облегчает последующие механизированные операции. Отечественные комбайны для технической конопли частично удовлетворяют требованиям уборки конопли, но отсутствие единых стандартов уборки приводит к низкой операционной эффективности и плохому качеству работы. Более того, в процессе проектирования не были в полной мере учтены уникальные характеристики и агротехнические требования волокнистой конопли, что приводит к трудностям при срезе во время уборки.

Для решения вышеуказанных проблем в данном исследовании используется сорт "Ханьма 5" в качестве экспериментальной модели, на основе прототипных структурных параметров, теоретического анализа, существующих агротехнических требований и соответствующих национальных стандартов. Объединяя значения, полученные в лабораторных экспериментах с волокнистой коноплей, проводится численное имитационное моделирование для получения рабочих параметров, удовлетворяющих практическим потребностям, которые затем проверяются в полевых условиях. В конечном итоге определяется оптимальная комбинация рабочих параметров, направленная на предоставление ориентира для повышения качества работы комбайнов для технической конопли.

2. Материалы и методы

2.1. Исследование механических свойств стеблей технической конопли

Механические свойства стеблей волокнистой конопли являются ключевым фактором для оптимизации рабочих параметров и имитационного анализа ключевых компонентов. Они могут предоставить взаимосвязь между потребляемой мощностью среза, скоростью среза, силой среза, временем среза и влажностью стебля, служа основой для последующего динамического имитационного анализа.

2.1.1. Экспериментальные материалы и приборы

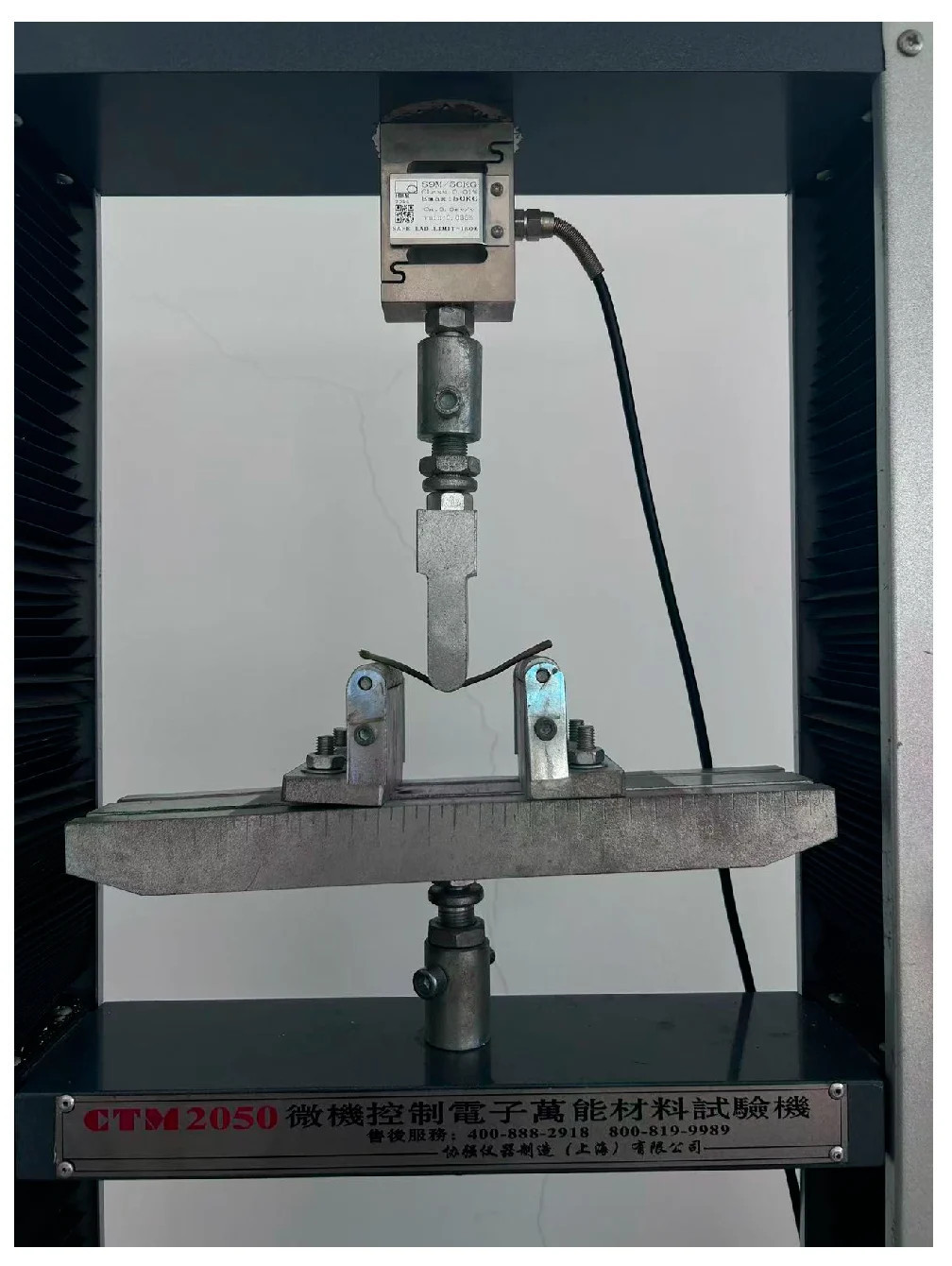

Выбранный сорт волокнистой конопли в данном исследовании — "Ханьма № 5". Критерии отбора включают равномерную толщину стенки стебля, одинаковый диаметр в верхней и нижней части, а также отсутствие болезней, вредителей и повреждений. Поскольку высота среза машины установлена на 10 см, в качестве тестового образца выбирается участок стебля длиной 20 см, начиная от корня, который хранится в герметичном пакете для сохранения. Измерения эксперимента показывают, что средние внешний и внутренний диаметры в точке среза растения составляют 8 мм и 5 мм соответственно; максимальные значения — 10 мм и 7 мм, а минимальные значения — 5 мм и 2 мм. В этом эксперименте для измерения влажности используется измеритель влажности зерна Keet-MS100, а для анализа механических свойств стеблей конопли используется микроконтролируемая электронная универсальная испытательная машина CTM-2050, как показано на Рисунке 1.

Рисунок 1. Микроконтролируемая электронная универсальная испытательная машина CTM-2050.

2.1.2. Определение влажности

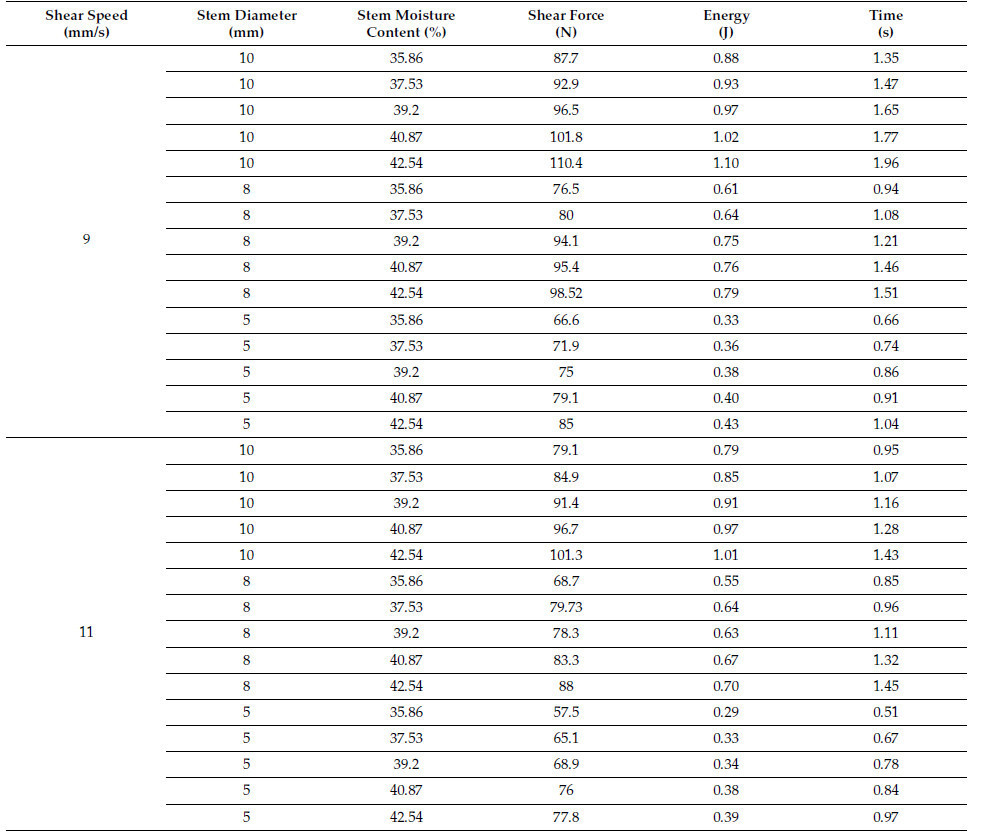

Влажность материала относится к процентному содержанию массы воды в материале относительно общей массы материала. Формула для ее расчета:

В уравнении, M представляет влажность стеблей волокнистой конопли (%), M1 представляет массу стеблей волокнистой конопли до сушки (г), а M2 — массу стеблей волокнистой конопли после сушки (г).

2.1.3. Исследование режущих механических свойств

Чтобы обеспечить максимальное соответствие испытаний на срез реальным операциям, ширина режущего лезвия в этом эксперименте была увеличена только для лучшего крепления на испытательном стенде, в то время как размеры и материал лезвия соответствуют практическим. Во время испытаний скорость среза регулировалась до 5 мм/с, 7 мм/с, 9 мм/с, 11 мм/с и 13 мм/с, при влажности стеблей 35,86%, 37,53%, 39,20%, 40,87% и 42,54%. Испытания на срез проводились на стеблях с максимальным, минимальным и средним диаметрами, и собирались данные о силе среза. Потребляемая мощность среза относится к энергии, потребляемой силой среза во время процесса резки при выполнении работы над материалом. Это отражает энергопотребление и эффективность процесса среза. Сила среза относится к силе, которая вызывает сдвиговую деформацию стебля. Скорость среза относится к скорости движения режущего лезвия относительно стебля сельскохозяйственной культуры, что является важным показателем эффективности и способности резки лезвия. Взаимосвязь между потребляемой мощностью среза, силой среза, скоростью среза и временем среза показана в уравнении (2).

В уравнении, W представляет потребляемую мощность среза (Дж), F представляет силу среза (Н), v представляет скорость среза (см/с), а t — время среза (с).

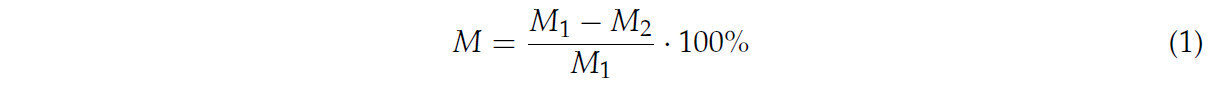

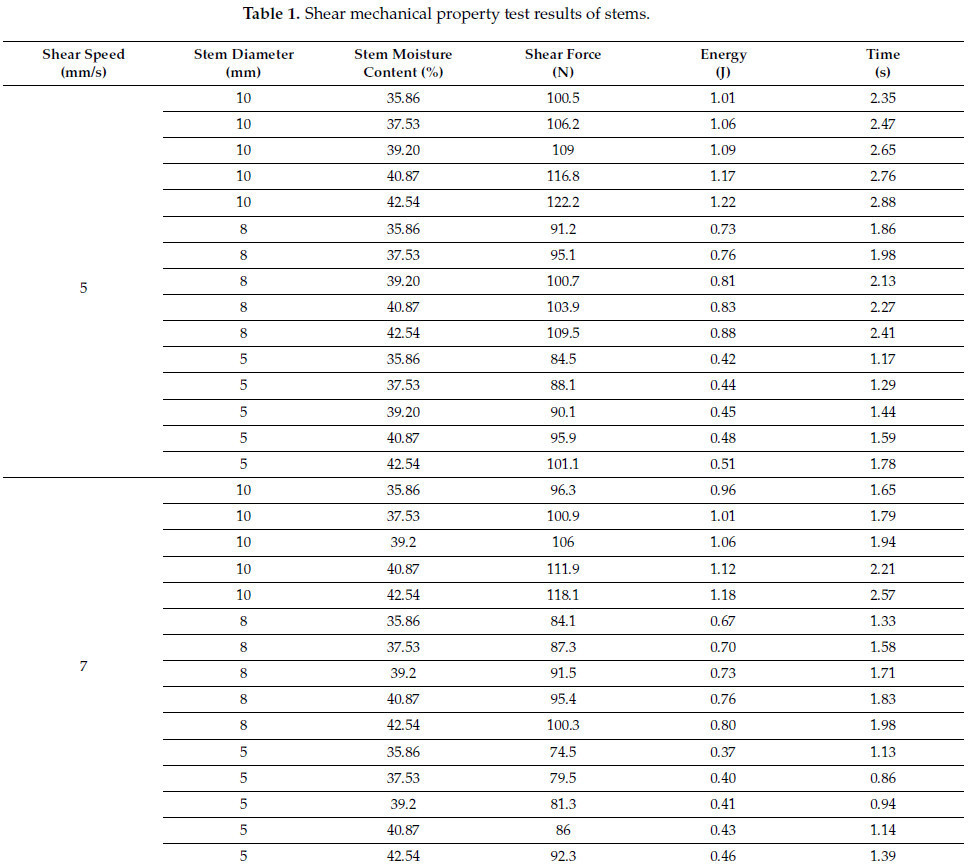

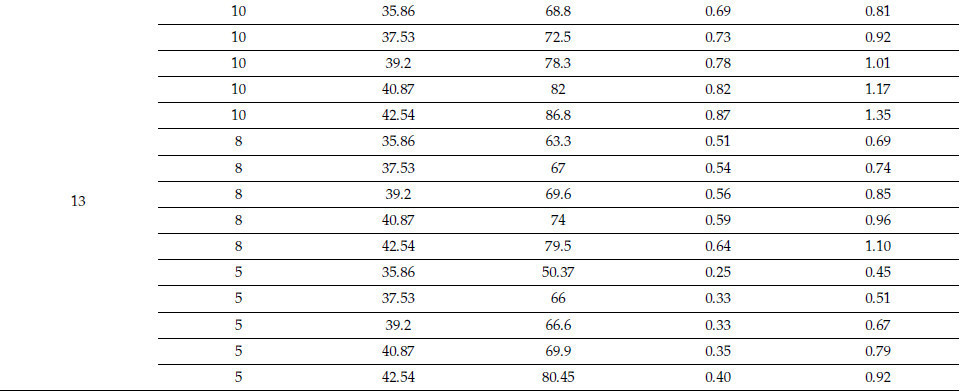

Результаты испытаний режущих механических свойств стеблей промышленной конопли волокнистого типа представлены в Таблице 1. Анализ сосредоточен на изменении потребляемой мощности среза, скорости среза, времени среза и силы среза в зависимости от диаметра стебля, а также взаимосвязи силы среза со скоростью среза, диаметром стебля и влажностью стебля [22,23,24,25].

Таблица 1. Результаты испытаний режущих механических свойств стеблей.

2.2. Анализ и имитационное моделирование рабочих параметров ключевых компонентов режущего аппарата комбайна для технической конопли

В этом разделе используются ранее выведенные уравнения регрессии для потребляемой мощности среза стеблей и силы среза в качестве численных ориентиров для теоретических расчетов. Путем включения теории вертикальных режущих и транспортирующих систем определяются диапазонные значения для скорости среза, скорости движения вперед и скорости транспортировки, которые соответствуют как практическим операциям, так и теоретическим расчетам. Эти значения будут служить основой для последующего динамического имитационного анализа и полевых экспериментов.

2.2.1. Общая структура машины и принцип работы

Вся машина может быть разделена на четыре основных компонента: режущий механизм, транспортирующий механизм, механизм подъема растений и механизм передачи мощности. Режущий механизм состоит из режущего аппарата и приводного устройства, при этом возвратно-поступательный режущий аппарат приводится в движение кривошипно-ползунковым механизмом для среза растений волокнистой конопли. Транспортирующий механизм состоит из конвейерной ленты, приводных колес и натяжных колес, отвечающих за транспортировку срезанных растений на землю. Механизм подъема растений состоит из подъемного устройства и пружинной ленты, отвечающих за направление растений конопли к конвейерной ленте и подъем полеглых растений. Механизм передачи мощности состоит из приводного вала, коробки передач и цепного привода, отвечающих за передачу мощности и поддержание нормальной работы машины.

Машина для уборки волокнистой конопли основана на вертикальном режущем аппарате, и ее принцип работы заключается в следующем: Коробка передач получает мощность от трактора через выходной вал отбора мощности и передает ее на приводное устройство режущего механизма через приводной вал, который приводит в движение малую звездочку и цепной привод. Приводной механизм приводит в действие режущий аппарат для завершения операции среза. Малая цепь передает мощность на большую звездочку и приводной вал, который приводит в движение конвейерную ленту и вал натяжного ролика для движения в фиксированном направлении, завершая операцию транспортировки. Растения волокнистой конопли направляются подъемным устройством к передней части рамы, а затем плотно прижимаются к машине пружинной лентой для завершения операции подъема растений. Схематическая диаграмма всей машины показана на Рисунке 2.

Рисунок 2. Схематическая диаграмма всей машины.

2.2.2. Анализ рабочих параметров режущих компонентов

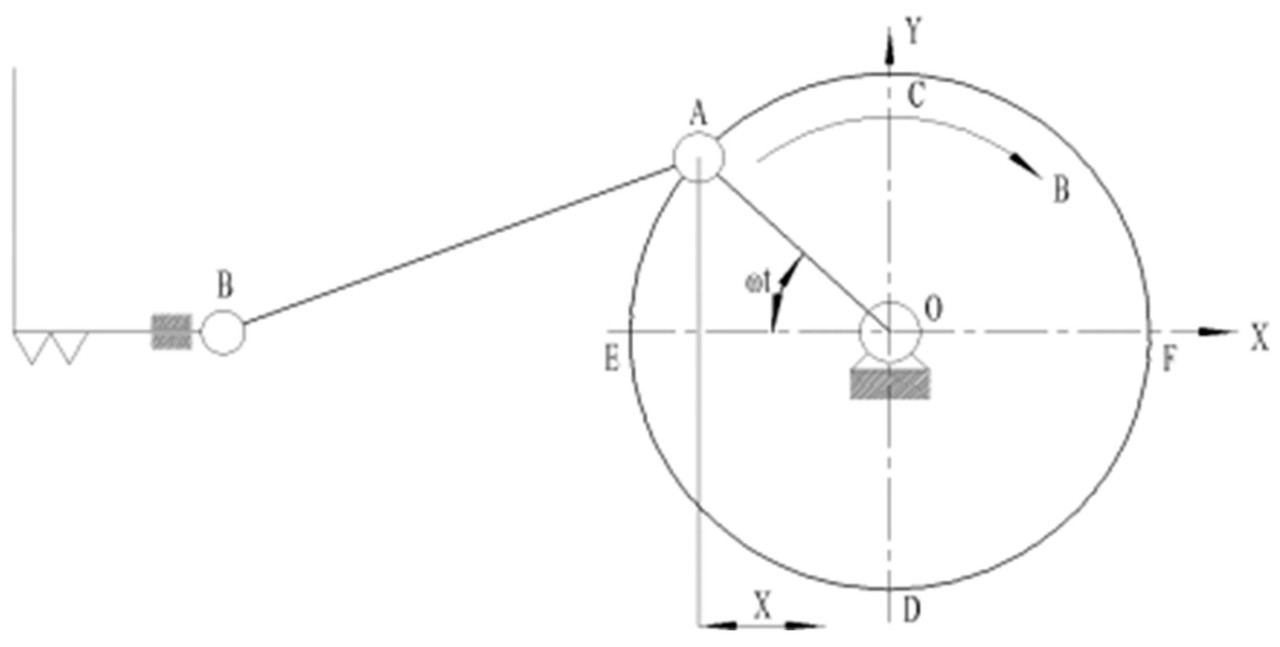

(1) Анализ движения режущего аппарата

Режущий аппарат использует возвратно-поступательный резак, который характеризуется простой структурой, большой боковой рабочей шириной и малым продольным занимаемым пространством, что делает его подходящим для высокоскоростных операций резки в косилке-плющилке. Приводной механизм использует кривошипно-шатунный механизм, известный своей простой и компактной структурой, а также высокой эффективностью передачи. Анализ характеристик движения режущего аппарата напрямую влияет на режущую способность. Его режим движения — возвратно-поступательное боковое движение, характеризующееся прерывистостью. Поэтому, анализируя характеристики движения и определяя взаимосвязь между смещением и скоростью, предоставляется основа для определения взаимосвязи между скоростью среза и скоростью движения вперед. На Рисунке 3 иллюстрируется анализ движения режущего аппарата.

Рисунок 3. Диаграмма анализа движения режущего аппарата.

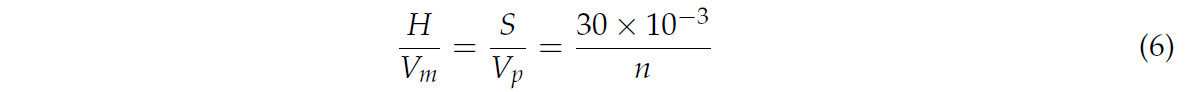

Взаимосвязь между скоростью режущего аппарата и смещением показана в уравнении (3):

В уравнении, x представляет смещение режущего аппарата (м), r представляет радиус кривошипа (мм), Vx представляет скорость режущего аппарата (м/с), а ω — угловая скорость кривошипа (рад/с).

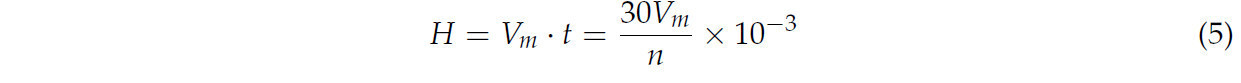

Это уравнение является уравнением эллипса, указывая, что скорость в любой точке режущего аппарата изменяется в соответствии с эллиптическим законом изменения. Поэтому, когда x = 0, т.е. когда точка на лезвии находится в средних положениях C или D, скорость Vx достигает своего максимального значения, πrn/30 × 10⁻³ (м/с). Когда x = ±r, т.е. когда точка на лезвии находится в двух крайних положениях E или F, скорость Vx достигает своего минимального значения, 0 м/с. Как отмечалось выше, скорость режущего аппарата переменна, поэтому средняя скорость режущего аппарата Vp принимается за скорость среза, т.е.

В уравнении, Vp представляет среднюю скорость режущего аппарата (м/с), S представляет ход среза режущего аппарата (мм), t представляет время, необходимое режущему аппарату для завершения одного хода среза (с), r представляет радиус кривошипа (мм), а n — скорость вращения кривошипа (об/мин).

Ход среза является важным параметром для анализа скорости режущего аппарата и профиля среза. Его значение обычно такое же, как ширина кромки подвижного лезвия. В этом экспериментальном прототипе значение составляет 50 мм.

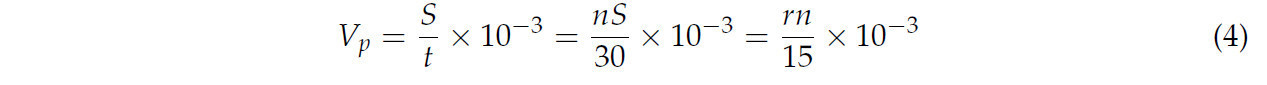

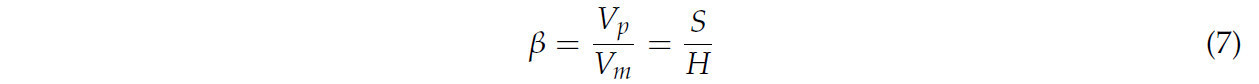

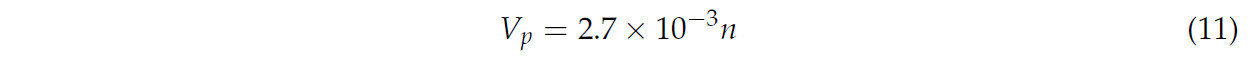

(2) Диаграмма среза режущего аппарата

Движение режущего аппарата относительно машины представляет собой возвратно-поступательное боковое движение. Однако относительно земли это комбинация возвратно-поступательного бокового движения и прямолинейного движения вперед. Поэтому траектория режущего аппарата определяется как скоростью среза Vp, так и скоростью движения вперед Vm, обычно представленная расстоянием опережения режущего аппарата H:

Решение с уравнением (4) дает:

Коэффициент скорости режущего аппарата к машине β используется для представления этой взаимосвязи, т.е.:

β оказывает значительное влияние на качество среза, поэтому определение взаимосвязи между Vp и Vm путем задания β имеет ключевое значение. Как правило, строится диаграмма среза для получения траектории движения подвижного лезвия, анализа характера движения режущего аппарата и определения значения β. Согласно Справочнику по проектированию сельскохозяйственной техники [26], разумный диапазон для β обычно составляет от 0,8 до 1,2. Однако из-за высокой плотности посадки промышленной конопли для волокна диапазон значений β устанавливается между 1 и 1,2. На Рисунке 4 показан профиль среза, когда β установлен на 1.

Рисунок 4. Профиль среза режущего аппарата при β = 1.

(3) Теоретический анализ скорости среза

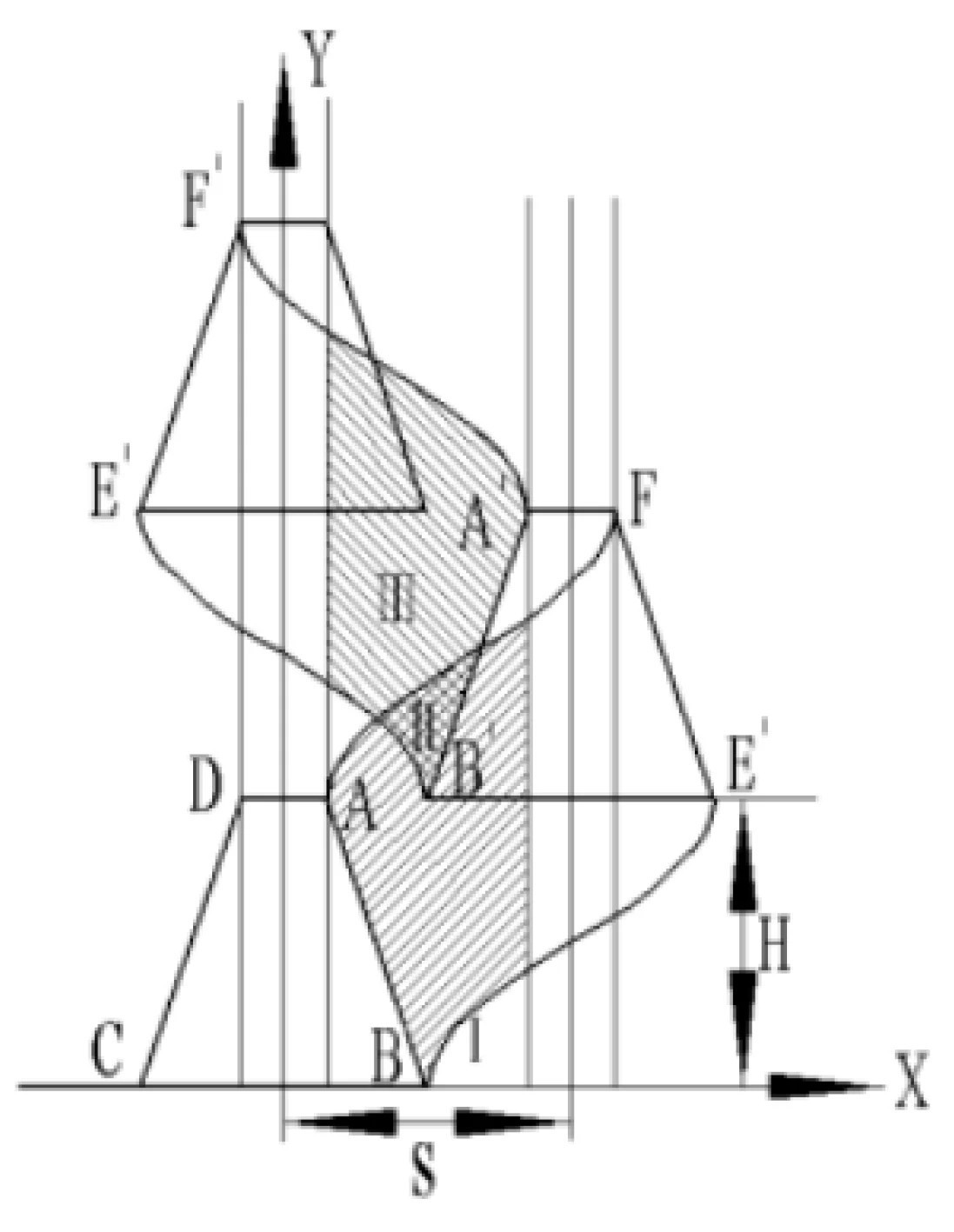

Как упоминалось выше, скорость нагружения в лабораторных испытаниях на срез далека от фактической полевой рабочей скорости, но работа, затраченная на срез одного стебля, одинакова. Поэтому потребляемая мощность используется в качестве основного объекта исследования для расчета скорости среза одного стебля во время фактических полевых операций.

В уравнении, W представляет потребляемую мощность среза (Дж), X1 представляет скорость среза (м/с), X2 представляет диаметр стебля (мм), X3 представляет время среза (с), а X4 — влажность стебля (%).

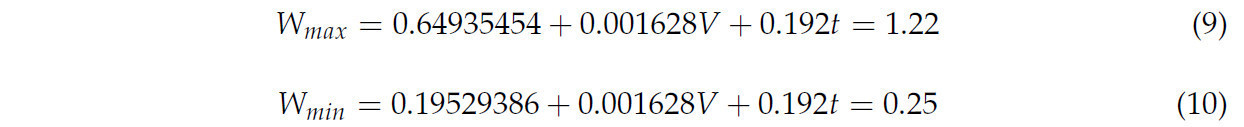

Из приведенных выше экспериментальных данных видно, что когда скорость среза составляет 0,5 см/с, диаметр стебля 10 мм, влажность 42,54%, время среза 2,88 с, сила среза 122,20 Н, а потребляемая мощность достигает своего максимального значения 1,22 Дж. Когда скорость среза составляет 13 мм/с, диаметр стебля 5 мм, влажность 35,86%, время среза 0,45 с, сила среза 50,37 Н, а потребляемая мощность достигает своего минимального значения 0,25 Дж. Уравнения (9) и (10) представляют взаимосвязи между временем среза и скоростью среза, когда потребляемая мощность находится на максимальном и минимальном значениях, соответственно:

В уравнении, W_max представляет максимальную потребляемую мощность (Дж), W_min представляет минимальную потребляемую мощность (Дж), V представляет скорость среза (м/с), а t — время среза (с).

С помощью полевых измерений, средняя плотность посадки промышленной конопли для волокна в городе Чжэньсян составляет 347 растений/м², с междурядьем 10 см, что приводит к среднему расстоянию между растениями 34,7 растений/м. Чтобы обеспечить плавный срез каждого растения, было рассчитано среднее время среза растений за 1 с при разных скоростях движения вперед, и это время было подставлено в уравнение для получения скорости среза. Учитывая плохую равномерность расстояния между растениями у промышленной конопли для волокна, к рассчитанной скорости среза был добавлен прирост менее 20% для определения теоретической максимальной скорости среза. Когда максимальная скорость движения вперед составляет 3,8 м/с, при этом условии срезается 132 растения, со временем среза 0,0076 с на растение. Скорость среза рассчитывается как 3,5 м/с, и увеличение на 14% доводит ее до 4,0 м/с. Минимальная скорость движения вперед составляет 0,3 м/с, срезается 11 растений, и время среза на растение составляет 0,0909 с. Скорость среза рассчитывается как 0,3 м/с, и увеличение на 17% дает минимальную скорость среза как 0,35 м/с. Следовательно, получен диапазон скорости среза: 0,35–4,0 м/с, соответствующий диапазону скорости движения вперед 0,3–3,8 м/с.

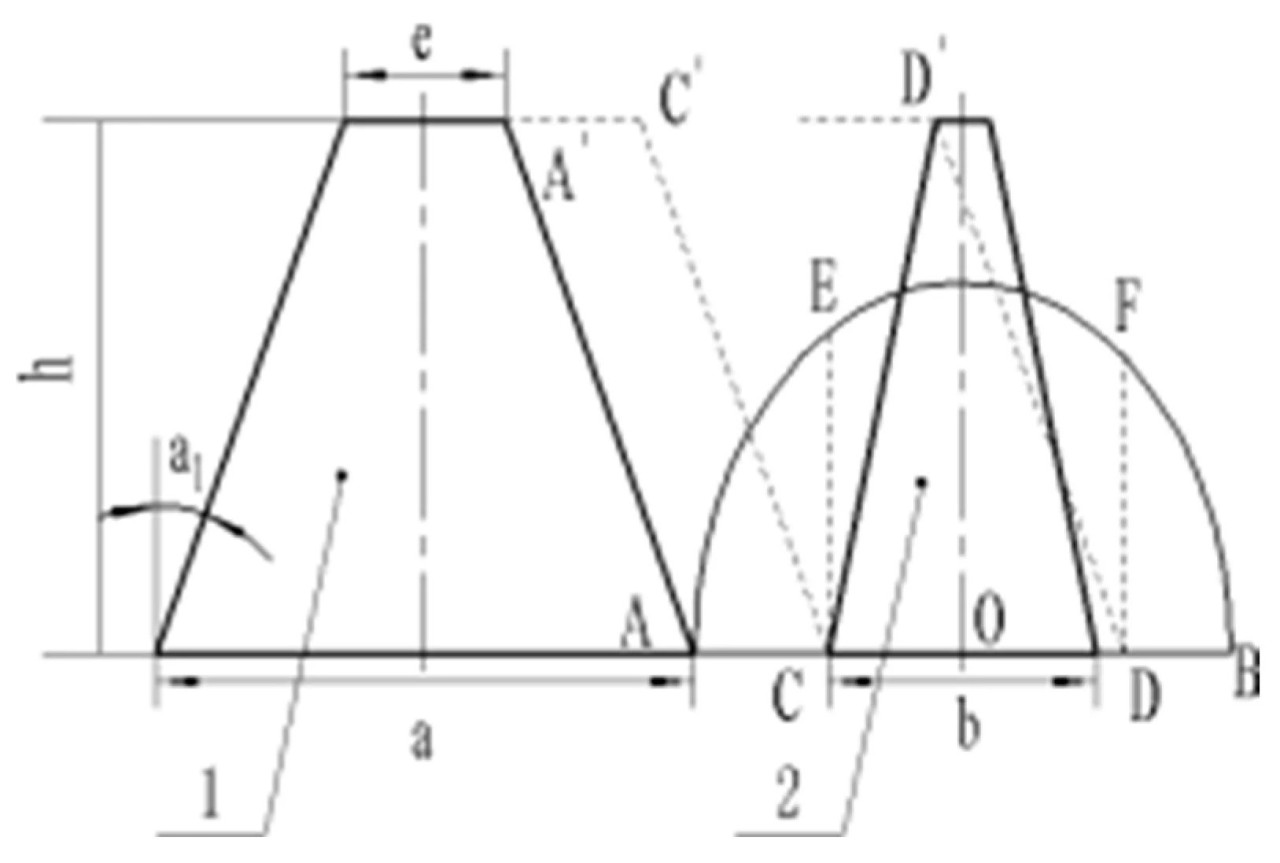

(4) Диаграмма скорости среза

Как показано на Рисунке 5, согласно полевым операциям, когда скорость вращения кривошипа n меньше 600 об/мин, возникают трудности с резкой. Поэтому минимальная скорость установлена на 700 об/мин. Когда скорость вращения кривошипа n превышает 1400 об/мин, возникает сильная вибрация на режущем аппарате, поэтому максимальная скорость установлена на 1300 об/мин. Следовательно, используя уравнение (11), диапазон скорости среза рассчитывается как 1,9–3,7 м/с, а диапазон скорости движения вперед — 1,7–3,5 м/с.

Рисунок 5. Диаграмма скорости среза прототипа.

2.3. Анализ рабочих параметров транспортирующего компонента

2.3.1. Условия отсутствия засорения при транспортировке растений

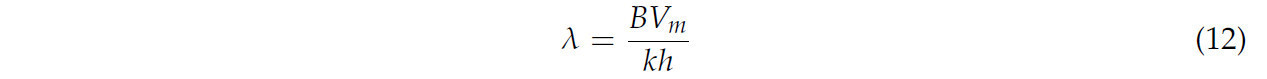

Во время работы уборочной машины необходимо обеспечить, чтобы объем подачи конвейерной ленты был не меньше объема среза. В противном случае на конвейере будет скапливаться слишком много растений, вызывая засорение, что в тяжелых случаях может повредить машину [27,28]. Объем подачи зависит от скорости конвейера (Vs), а объем среза зависит от скорости движения вперед (Vm). Поэтому в данном исследовании вводится коэффициент скорости конвейера (λ) для выражения скорости конвейера, как показано в уравнении (12).

В уравнении, λ представляет коэффициент скорости конвейера, Vs представляет скорость конвейера (м/с), Vm представляет скорость среза (м/с), B представляет ширину среза (м), h представляет длину пальца конвейера (м), а k — коэффициент накопления стеблей.

Коэффициент накопления стеблей относится к отношению площади накопления спереди и сзади единичного количества убранных растений волокнистой конопли. После расчета результат составляет 36,69. Другие параметры включают ширину среза B 2,2 м и длину пальца конвейера h 0,04 м. Окончательный результат дает коэффициент скорости конвейера λ ≥ 1,5.

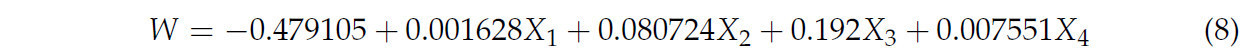

2.3.2. Анализ процесса падения растений

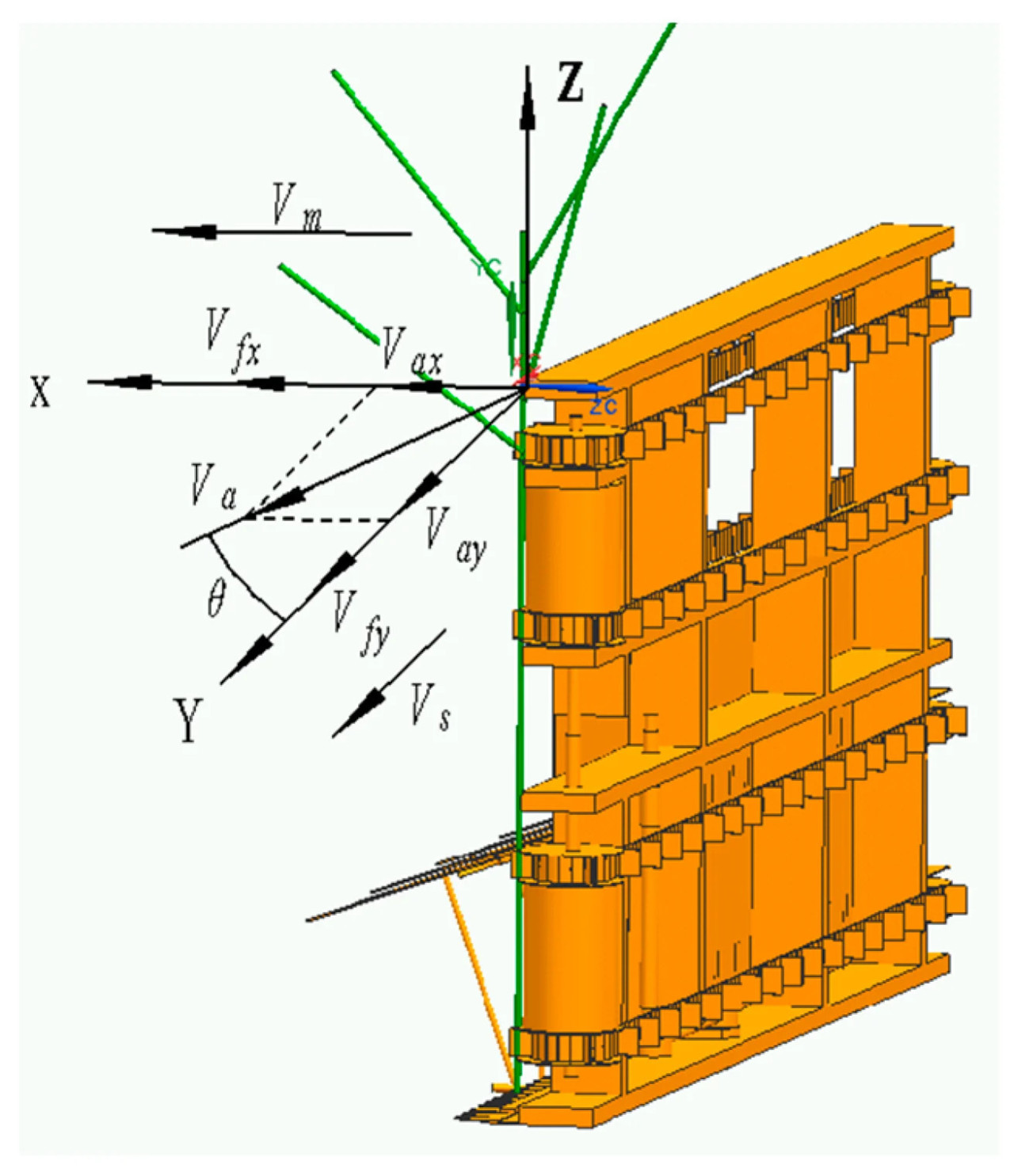

Процесс падения растения после его транспортировки к точке выгрузки является ключевым фактором, определяющим равномерность процесса укладки [29,30]. При анализе процесса падения одного растения, без учета связующей силы между соседними растениями, можно видеть, что когда растение все еще находится в вертикальном положении и вот-вот упадет, на него влияет скорость в направлении движения машины (Vm), скорость в направлении транспортировки конвейера (Vs), скорость направляющей растения в направлении транспортировки (Vfy) и скорость направляющей растения в направлении движения вперед (Vfx). Угол между скоростью конвейера (Vα) и направлением транспортировки составляет θ, как показано на Рисунке 6.

Рисунок 6. Схематическая диаграмма скорости растений волокнистой конопли перед падением.

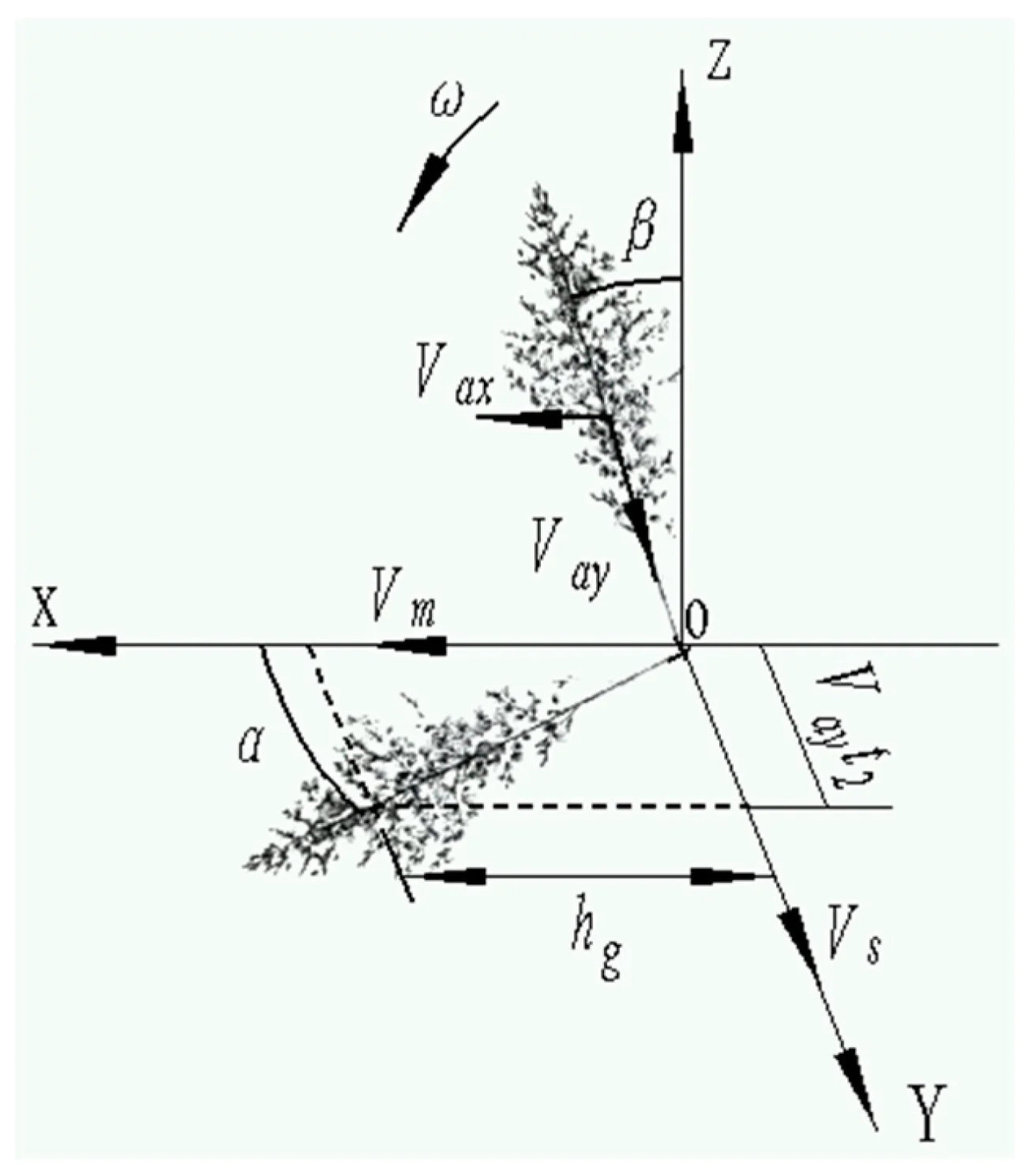

Фактическая скорость падения растения показана в уравнениях (13)–(15):

В уравнениях, Vax представляет составляющую скорости падения растения в направлении движения вперед (м/с), Vay представляет составляющую скорости падения растения в направлении конвейера (м/с), Va представляет фактическую скорость падения растения в направлении падения (м/с), g представляет ускорение свободного падения (м/с²), а t1 — время, за которое основание растения ударяется о землю во время процесса падения (с).

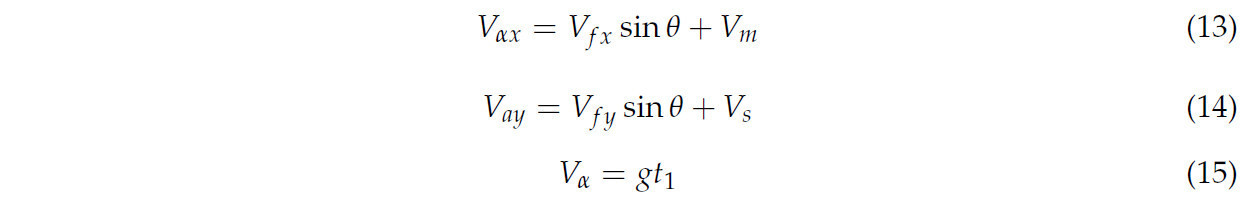

Когда объект падает из вертикального положения, он обычно совершает вращательное движение вокруг фиксированной оси. Предполагая, что растение не отскакивает после приземления и совершает вращательное движение вокруг фиксированной оси при приземлении, схематическая диаграмма показана на Рисунке 7.

Рисунок 7. Схематическая диаграмма вращательного движения вокруг фиксированной оси во время процесса падения растений технической конопли.

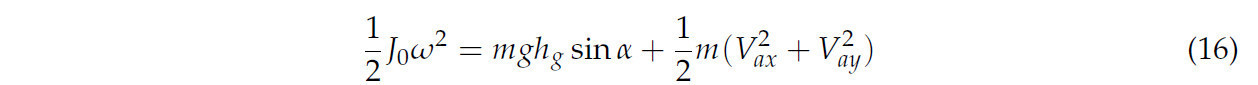

Во время процесса падения растения гравитационная потенциальная энергия растения преобразуется в кинетическую энергию. Согласно Рисунку 7 и закону сохранения энергии, изменение энергии растения во время вращения вокруг фиксированной оси дается формулой:

В уравнении, J₀ представляет момент инерции растения (кг × м²), ω представляет угловую скорость растения во время вращения вокруг фиксированной оси (рад/с), m представляет массу растения (кг), h_g представляет высоту центра масс растения (м), а α — угол укладки растения (°).

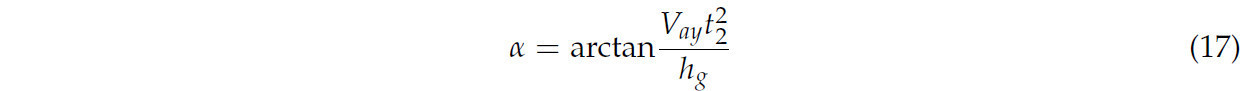

Угол укладки связан с компонентом скорости в направлении конвейера во время падения растения, поэтому можно вывести уравнение (17):

Согласно уравнениям (13) и (16), когда скорость движения вперед Vm увеличивается, растение падает в направлении движения вперед, угол α увеличивается, и sin(α) уменьшается, что приводит к меньшему углу укладки, что влияет на качество укладки. Поэтому скорость движения вперед не должна быть слишком высокой.

Согласно уравнениям (14) и (16), когда скорость конвейера Vs увеличивается, растение падает в направлении скорости конвейера, и угол α уменьшается. Основываясь на характеристиках функции косинуса, когда угол находится между 0° и 90°, значение синуса и угол показывают обратную корреляцию. Поэтому трудно определить изменение Vax. Согласно уравнениям (14) и (17), увеличение Vs приводит к увеличению Vax и уменьшению t₂. Чтобы поддерживать идеальный угол укладки, скорость конвейера должна быть умеренной, избегая значений, которые слишком высоки или слишком низки.

2.3.3. Окончательный анализ скорости конвейера

В итоге, минимальное значение коэффициента скорости конвейера составляет 1,5. Однако из-за высокой и неравномерной плотности посадки промышленной конопли, а также возможности проскальзывания ремня или шин при работе в дождливую или другую суровую погоду, это значение требует дальнейшего рассмотрения. На основе полевых испытаний было отмечено, что когда коэффициент скорости конвейера падает ниже 1,7 или превышает 2,6, угол укладки резко увеличивается. Поэтому минимальное и максимальное значения для коэффициента скорости конвейера установлены на 1,9 и 2,5 соответственно.

2.4. Имитационный анализ режущего аппарата комбайна для технической конопли

2.4.1. Моделирование всей машины

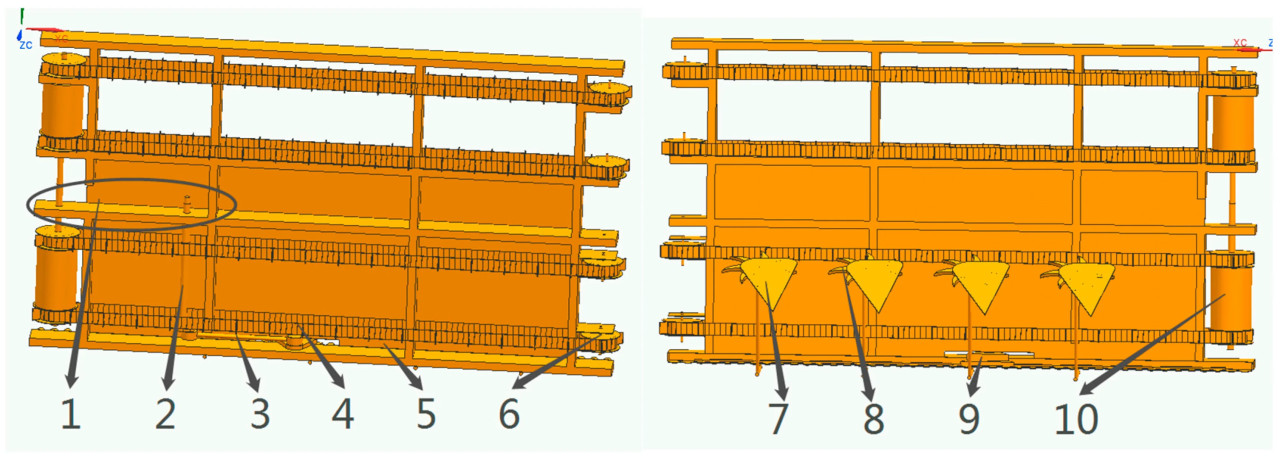

В этом проекте используется UG для трехмерного моделирования всей машины, как показано на Рисунке 8.

Рисунок 8. Трехмерная модель всей машины. На рисунке, 1 представляет цепной привод, 2 представляет приводной вал, 3 представляет приводной механизм, 4 представляет конвейерную ленту, 5 представляет раму, 6 представляет приводное колесо, 7 представляет опорную плиту для растений, 8 представляет звездочное колесо, 9 представляет режущий аппарат, а 10 — ведомый вал.

На рисунке приводной вал 2 расположен в точке установки коробки передач. Согласно принципу работы, коробка передач отвечает за привод приводного вала, который, в свою очередь, приводит в движение всю машину. Поскольку моделирование коробки передач относительно сложно, вращение приводного вала 2 определяется как приводной компонент для всей машины. Цепной привод 1 может быть создан как стандартная и полная система в ADAMS 2018. Однако моделирование цепи и звездочки в UG 10.0 аналогично сложно, поэтому они не были смоделированы. Ведущий вал 10 состоит из тела вала и защитного кожуха. Для упрощения моделирования и симуляции они были объединены в один компонент.

2.4.2. Имитационный анализ процесса среза растений технической конопли

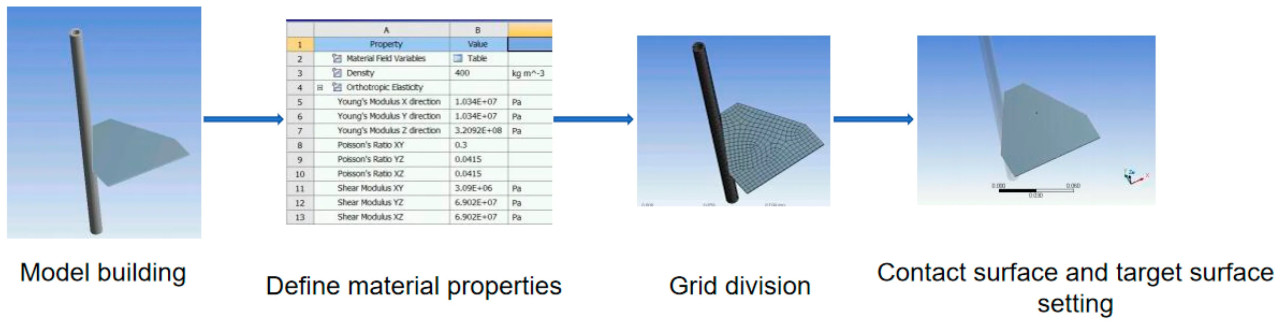

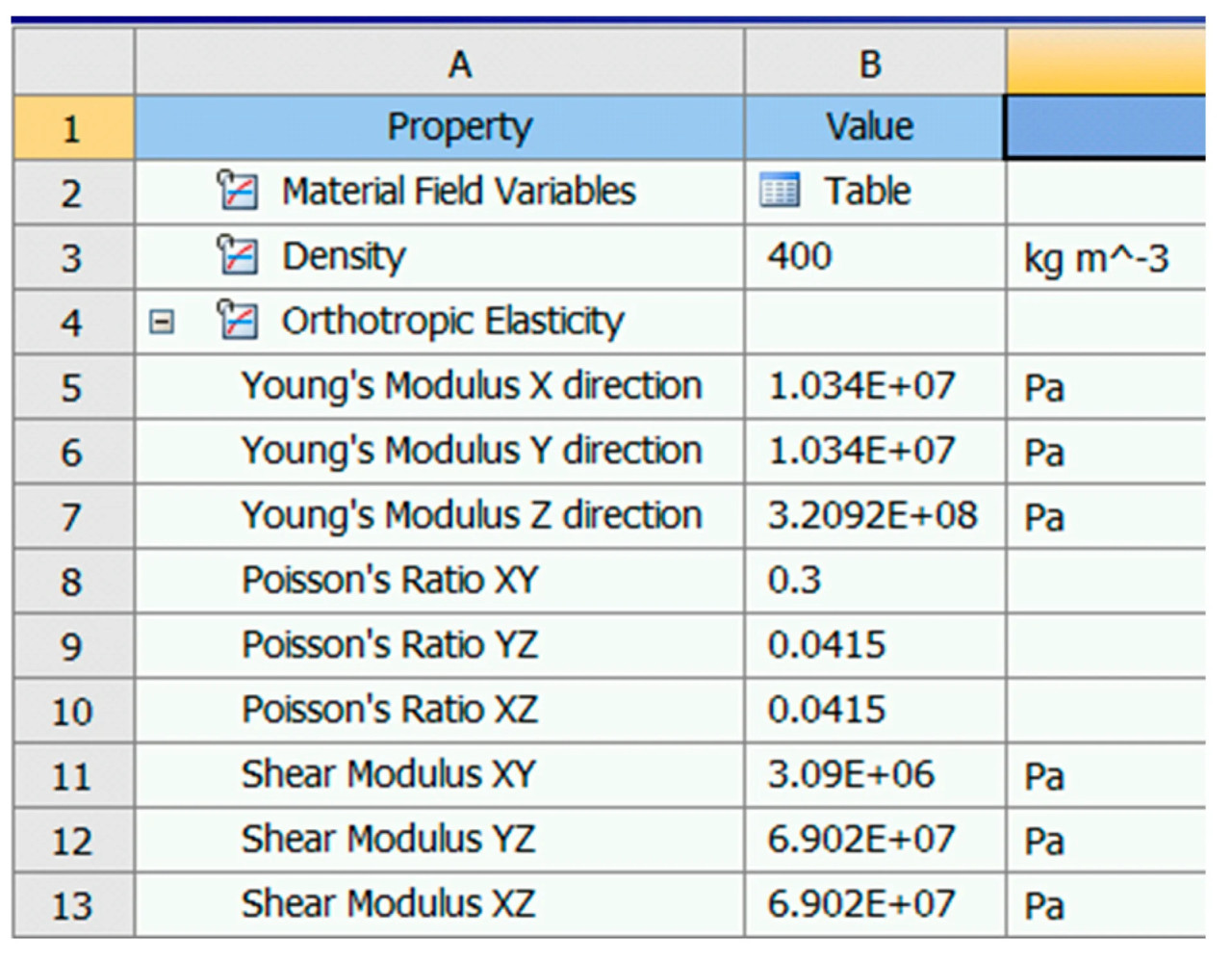

В этом разделе используется модуль Explicit Dynamics в Workbench 19.0 для проведения динамического анализа операции среза. Явная динамика может анализировать изменения напряжения в модели при воздействии нагрузки или скорости, что может охватывать большинство сценариев удара, резки и среза [31,32]. Этапы предварительной обработки для запуска симуляции с использованием программного обеспечения показаны на Рисунке 9. На Рисунке 10 показаны материальные свойства растений технической конопли.

Рисунок 9. Этапы предварительной обработки перед запуском симуляции.

Рисунок 10. Материальные свойства растений технической конопли.

Разделение сетки имеет ключевое значение для точности симуляции. Растение, как гибкое тело, должно иметь плотность сетки 1 мм, в то время как лезвие, как режущее тело, должно быть определено как жесткое тело с меньшей плотностью сетки. Количество сгенерированных узлов составляет 17 854, а количество элементов — 12 097. Из предыдущего текста, среднее время среза одного растения при скоростях среза 1,9 м/с и 3,7 м/с составляет 0,0169 с и 0,0078 с соответственно, которые используются в качестве времени остановки симуляции.

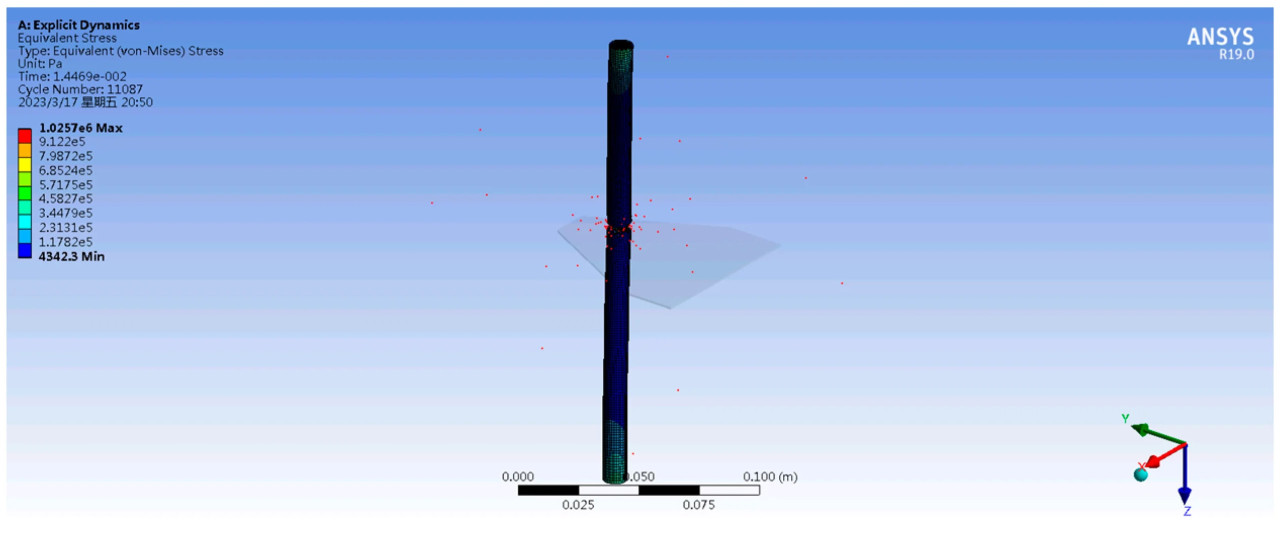

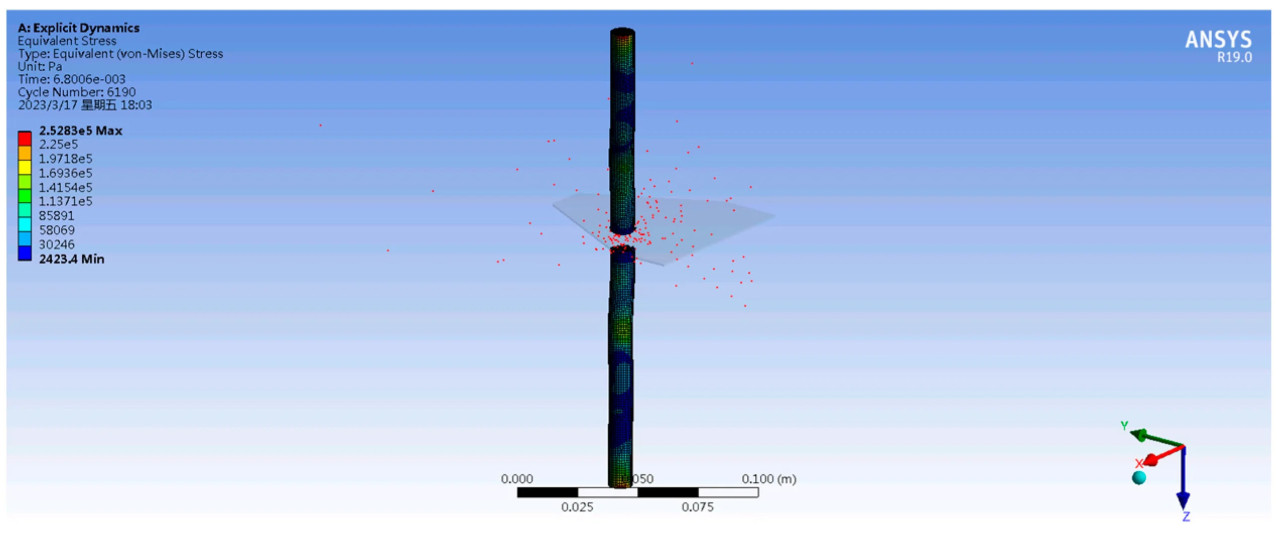

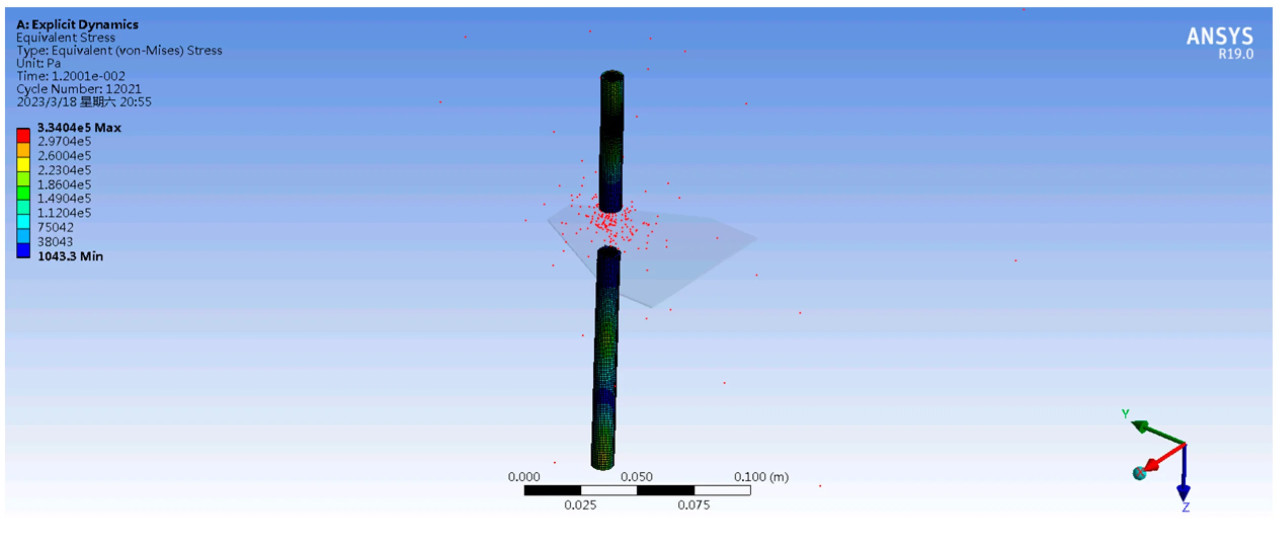

Запуск симуляции позволяет получить карты напряжения модели среза при 1,9 м/с, 2,5 м/с и 3,7 м/с, как показано на Рисунках 11, 12 и 13. Анализ карт напряжения модели среза показывает, что когда скорость среза составляет 2,5 м/с, лезвие может как раз полностью срезать растение, и расстояние перемещения лезвия умеренное. Напряжение является высоким только в точке среза, в то время как напряжение мало и равномерно в других положениях, что указывает на то, что при этой скорости повреждение растения минимально, сохраняя его целостность.

Рисунок 11. Карта напряжения модели среза при скорости среза 1,9 м/с.

Рисунок 12. Карта напряжения модели среза при скорости среза 2,5 м/с.

Рисунок 13. Карта напряжения модели среза при скорости среза 3,7 м/с.

2.4.3. Имитационный анализ процесса транспортировки растений конопли

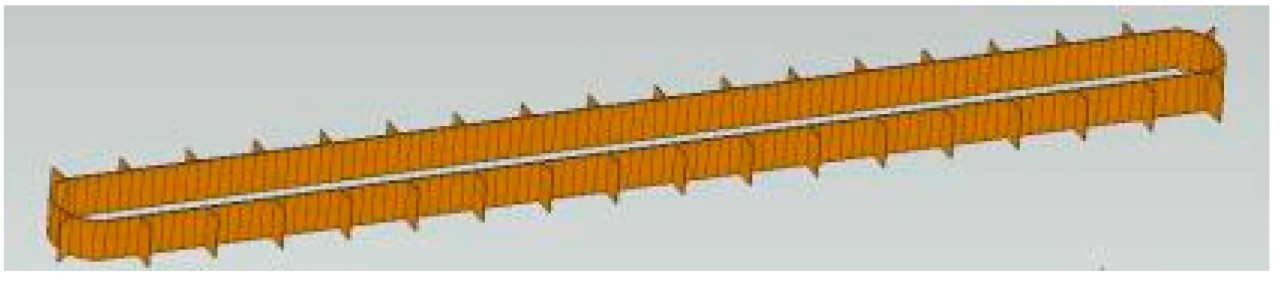

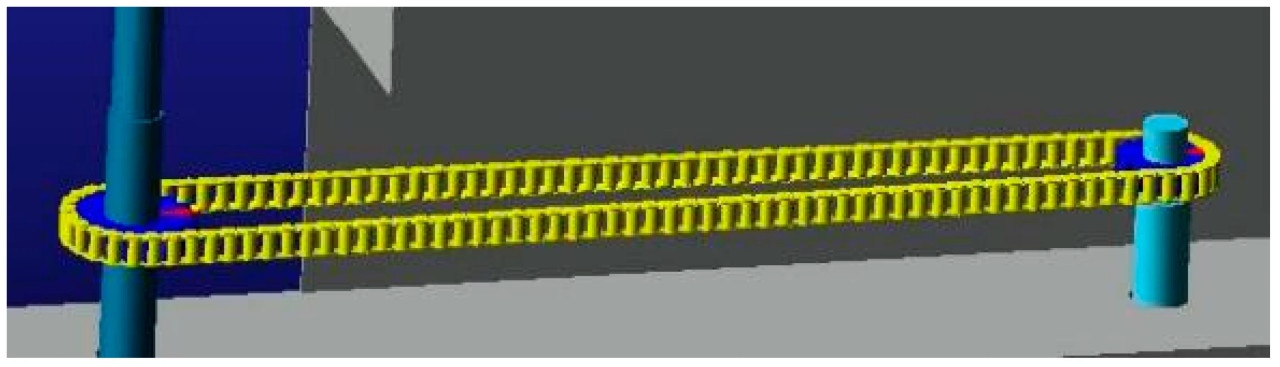

При моделировании процесса транспортировки растений конопли первым шагом является установление модели гибкости для конвейерной ленты. Программное обеспечение для имитационного моделирования, такое как ADAMS 2018, имеет модуль обработки гибкости, но он в основном используется для анализа жесткой деформации и собственных частот. По сравнению с предыдущими исследованиями, в данном исследовании предлагается разложить конвейерную ленту на небольшие сегменты, соединив их вращательными парами для имитации ее движения и достижения гибкого моделирования. Длина каждого сегмента установлена на 21 мм, и есть четыре типа: прямой край и изогнутый край, с пальцами или без них. Добавлены переходные блоки для обеспечения точной сборки. Собранная конвейерная лента состоит из различных сегментов. Чтобы предотвратить распознавание блоков с одинаковым именем в ADAMS как одного и того же компонента, имена заменяются после сборки. На Рисунке 14 показана модель собранной конвейерной ленты.

Рисунок 14. Модель собранной конвейерной ленты.

В ADAMS 2018, вращательное соединение должно быть применено к определенным маркерным точкам. В этом исследовании требуется разместить вращательное соединение в центре общего края между двумя малыми блоками. Поэтому во время моделирования оставлен круговой проход для добавления маркерных точек, обеспечивая, чтобы положение центра масс не было затронуто, как показано на Рисунке 15.

Рисунок 15. Схематическое представление кругового прохода.

Далее, необходимо создать цепную приводную систему и применить ограничения модели. Косилка для волокнистой промышленной конопли имеет четыре конвейерные ленты, каждая из которых намотана вокруг приводного вала и ведомого вала при одинаковом диаметре вала и работает синхронно. Поэтому все четыре конвейерные ленты движутся с одинаковой скоростью. В этом исследовании анализируется только изменение скорости одной конвейерной ленты. В данной статье используется встроенный модуль ADAMS 2018 для создания полной цепной приводной системы, как показано на Рисунке 16.

Рисунок 16. Цепная приводная система.

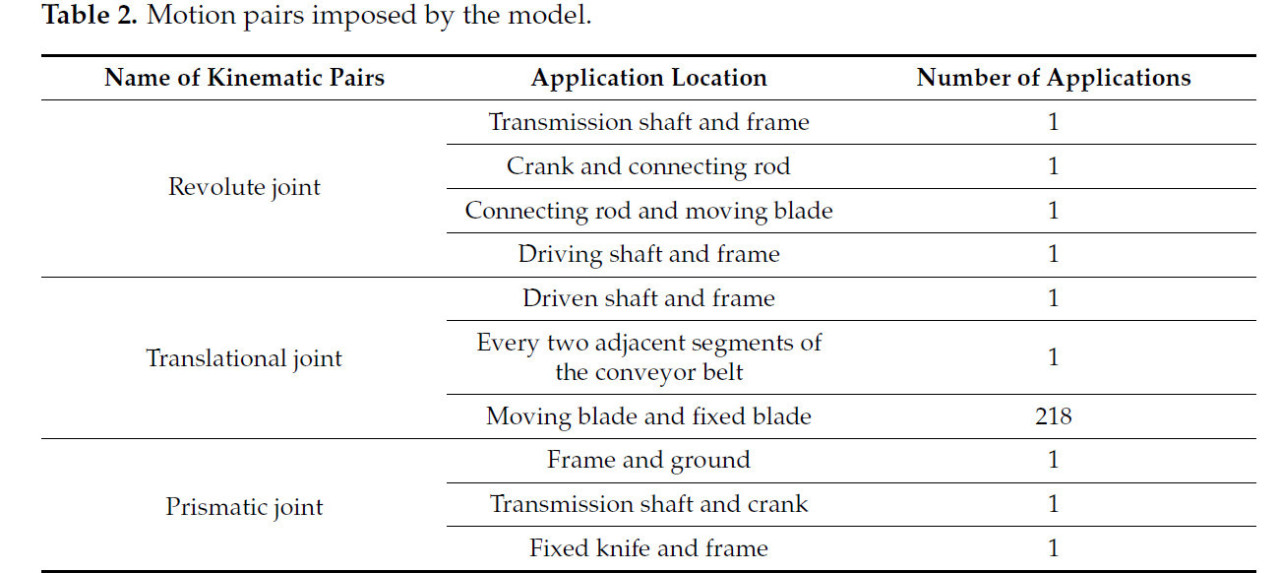

Основные типы кинематических пар, применяемых в модели, — это вращательные пары, поступательные пары и фиксированные пары, которые используются для имитации движения конвейерной ленты и режущего механизма, а также для фиксации всей машины. Конкретные местоположения и количества этих пар показаны в Таблице 2.

Таблица 2. Кинематические пары, наложенные на модель.

В данной статье в основном изучаются оптимальные рабочие параметры комбайна для волокнистой конопли, на которые в первую очередь влияют скорость движения вперед, скорость среза и коэффициент скорости конвейера. Скорость движения вперед и скорость среза могут контролироваться трактором, тогда как регулировка коэффициента скорости конвейера является громоздкой и требует изменений в цепной приводной системе. Поэтому в этой главе используется ADAMS 2018 для установления жестко-гибкой связанной модели комбайна для волокнистой конопли, исследуя изменение скорости гибкой конвейерной ленты при разных цепных приводах для определения оптимальной комбинации рабочих параметров.

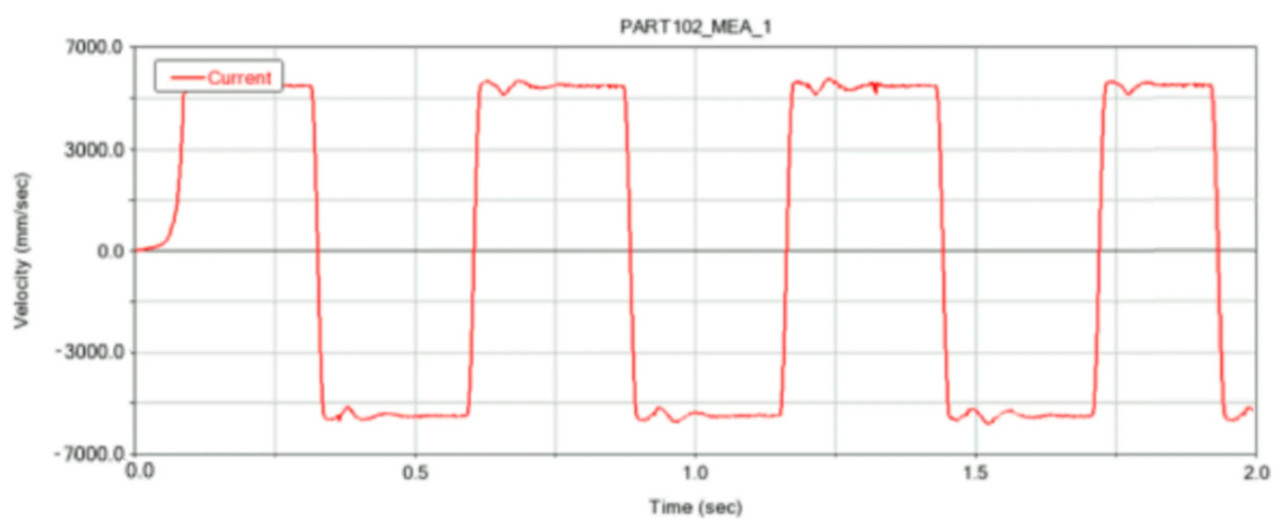

(1) Имитация и анализ движения конвейера

Как упоминалось выше, конвейерная лента состоит из нескольких небольших частей. Поэтому, измеряя скорость любой отдельной части, можно получить скорость конвейера, что, в свою очередь, позволяет рассчитать соответствующий коэффициент скорости конвейера. Кривая скорости любой одной части показана на Рисунке 17.

Рисунок 17. Диаграмма скорости конвейерной ленты.

На Рисунке 16 показано, что когда количество зубьев на звездочке составляет 15 или 25 и скорость среза составляет 2,5 м/с, скорость малых блоков на конвейерной ленте представляет скорость конвейера. После стабилизации скорость конвейера составляет 5,3 м/с с погрешностью ±0,1 м/с. Погрешность возникает из-за расширения конвейерной ленты из-за движения малых блоков в симуляции, с отклонением центра масс, приводящим к ошибкам кривой.

(2) Определение диапазона фактических рабочих параметров.

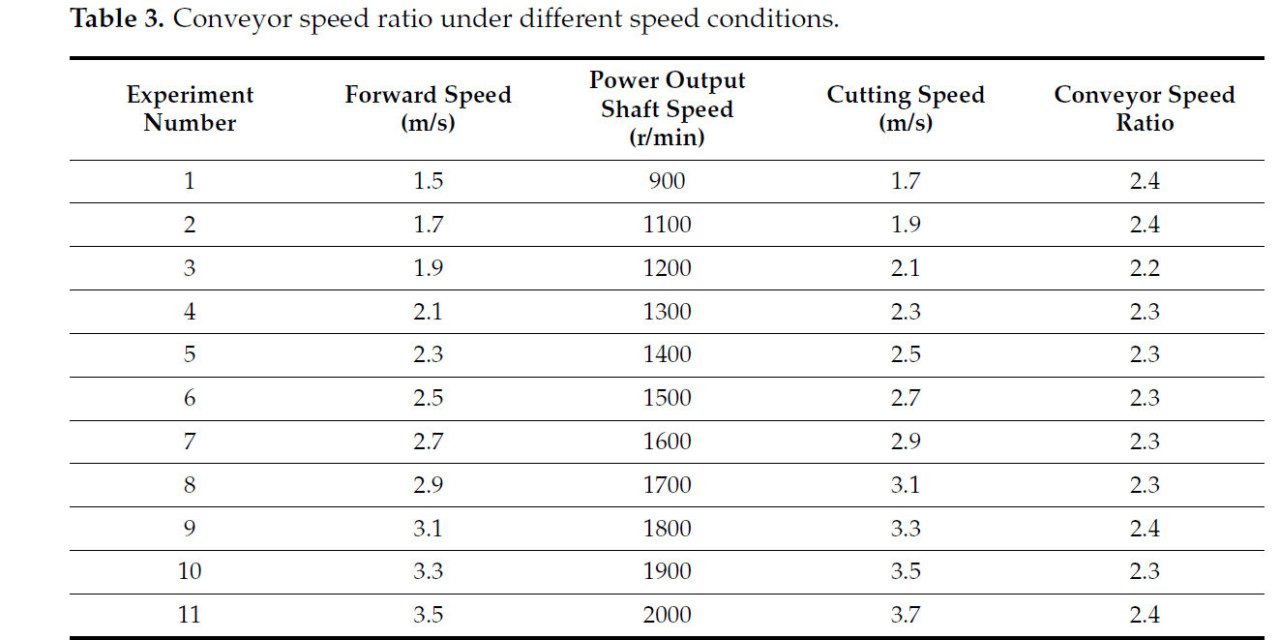

Мы протестировали следующие скорости движения вперед, чтобы определить, могут ли они достичь коэффициента скорости конвейера в теоретических условиях, и предоставили диапазон значений для влияющих факторов в однофакторном эксперименте, как показано в Таблице 3 для коэффициента скорости конвейера при разных условиях скорости.

Таблица 3. Коэффициент скорости конвейера при различных условиях скорости.

3. Результаты

3.1. Результаты и анализ многофакторного ортогонального эксперимента

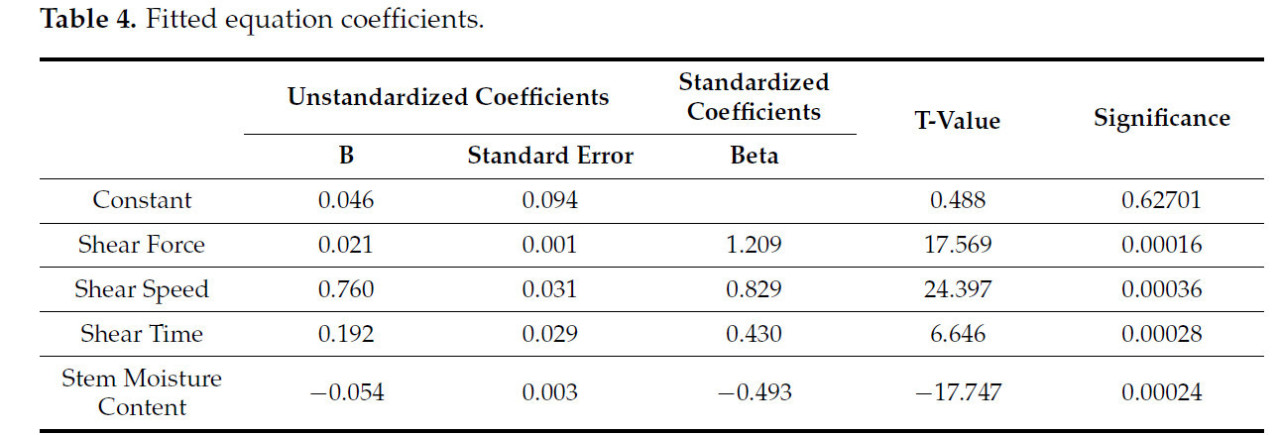

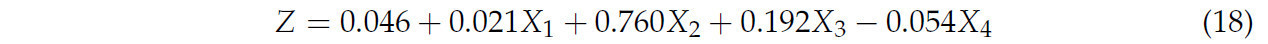

SPSS 21.0 использовался для построения уравнения линейной регрессии для потребляемой мощности среза и силы среза в зависимости от диаметра стебля, скорости среза, времени среза и влажности стебля, предоставляя основу для динамического имитационного анализа. Анализ значимости взаимосвязей между потребляемой мощностью среза и диаметром стебля, скоростью среза, временем среза и влажностью стебля показан в Таблице 4, и подобранное уравнение представлено как уравнение (18).

Таблица 4. Коэффициенты подобранного уравнения.

Подобранное уравнение:

В уравнении, Z представляет потребляемую энергию среза стеблей конопли (Дж), X1 представляет силу среза (Н), X2 представляет скорость среза (см/с), X3 представляет время среза (с), а X4 — влажность стебля (%).

Как показано в Таблице 2, порядок значимости факторов, влияющих на изменение потребления энергии среза стебля: скорость среза > время среза > влажность стебля > сила среза. Все факторы оказывают высоко значимое влияние на потребление энергии среза стебля конопли.

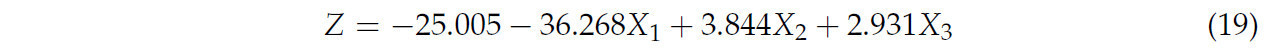

Аналогично, строится математическая модель для силы среза в зависимости от диаметра стебля, скорости среза, времени среза и влажности стебля, выраженная в уравнении (19).

В уравнении, Z представляет силу среза стеблей волокнистой конопли (Н), X1 представляет скорость среза (см/с), X2 представляет диаметр стебля (мм), а X3 — влажность стебля (%).

Из анализа значимости видно, что порядок значимости факторов, влияющих на изменение силы среза стебля, следующий: скорость среза > диаметр стебля > влажность стебля. Все факторы оказывают высоко значимое влияние на силу среза стебля.

В целом, уравнения линейной регрессии, выведенные в этом разделе относительно режущих механических свойств стеблей волокнистой конопли, могут, в определенной степени, эффективно описывать линейную зависимость между зависимыми и независимыми переменными. Таким образом, математические модели имеют значительную практическую ценность.

3.2. Проверочный тест рабочих параметров режущего аппарата комбайна для технической конопли

Этот раздел основан на предыдущих выводах исследований и проводит полевые проверочные эксперименты в городе Чжэньсян, уезд Цинъань, город Суйхуа, провинция Хэйлунцзян. Выбранный сорт — "Ханьма № 5", с влажностью растений 48,37%. Проводятся полевые эксперименты с однофакторным и многофакторным дизайном для оптимизации и проверки эксплуатационных характеристик комбайна для промышленной конопли волокнистого типа. Поскольку соответствующие стандарты для операций уборки промышленной конопли волокнистого типа еще не установлены в Китае, в этом эксперименте используются общие национальные стандарты для уборочных машин, JB/T7733-2007, JB/T8097-2008 и DG/T111-2019, в качестве основного справочного материала [33]. Угол укладки растений, толщина укладки и высота среза предлагаются в качестве критериев оценки, в то время как скорость движения вперед, скорость среза и коэффициент скорости конвейера рассматриваются как влияющие факторы для полевых проверочных экспериментов. Основываясь на предыдущем разделе, выбраны скорости движения вперед: 2,1 м/с, 2,3 м/с, 2,5 м/с и 2,7 м/с; подходящие скорости среза: 2,3 м/с, 2,5 м/с, 2,7 м/с и 2,9 м/с; а коэффициенты скорости конвейера: 1,9, 2,1, 2,3 и 2,5.

3.2.1. Однофакторный эксперимент по скорости движения вперед

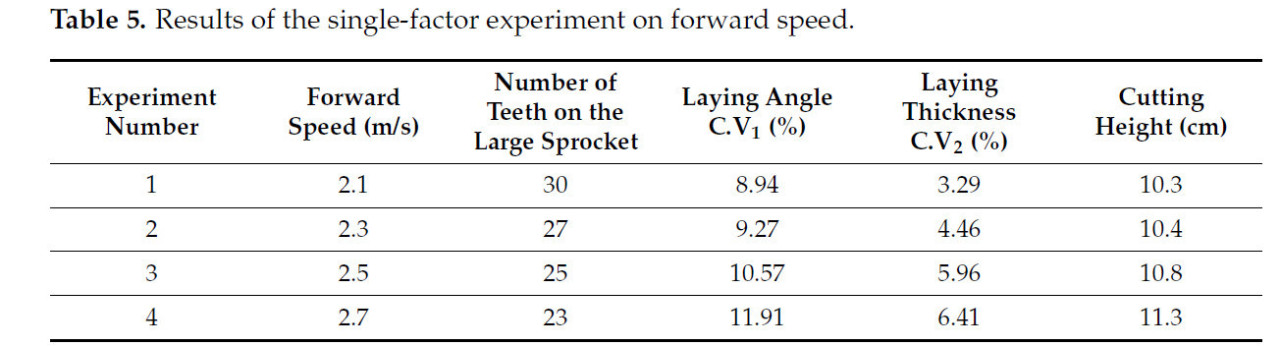

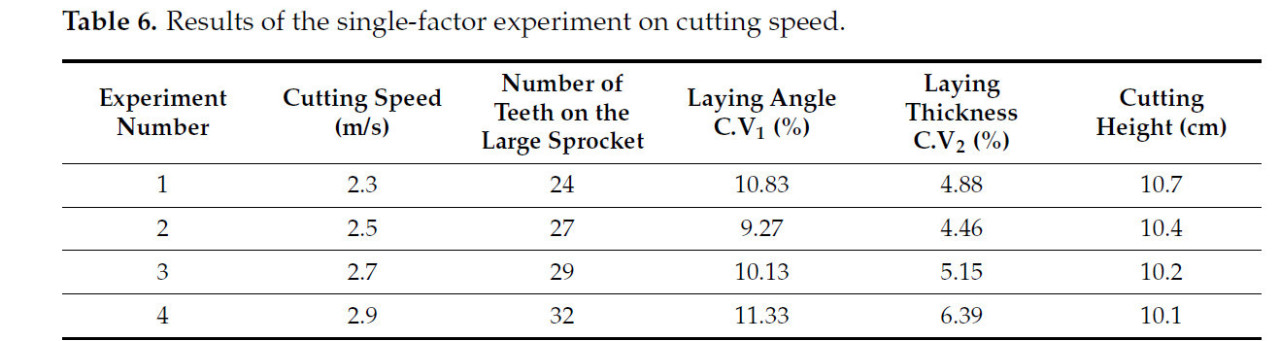

При контролируемой скорости среза 2,5 м/с и коэффициенте скорости конвейера, установленном на 2,1, были выбраны четыре уровня скорости движения вперед для испытания производительности. Результаты испытаний показаны в Таблице 5, а подобранная кривая показана на Рисунке 17.

Таблица 5. Результаты однофакторного эксперимента по скорости движения вперед.

Анализ Рисунка 18 показывает, что скорость движения вперед оказывает значительное влияние на коэффициент вариации угла укладки и толщины укладки, а также на высоту среза. Это указывает на то, что скорость движения вперед сильно влияет на эксплуатационные характеристики машины. Когда скорость движения вперед составляет 2,7 м/с, коэффициенты вариации для угла укладки и толщины укладки, а также высота среза достигают своих максимальных значений, которые составляют 11,91%, 6,41% и 11,3 см соответственно. Поэтому диапазон скорости движения вперед установлен как 2,1–2,5 м/с.

Рисунок 18. Кривая взаимосвязи между скоростью движения вперед и оценочными показателями.

3.2.2. Однофакторный эксперимент по скорости среза

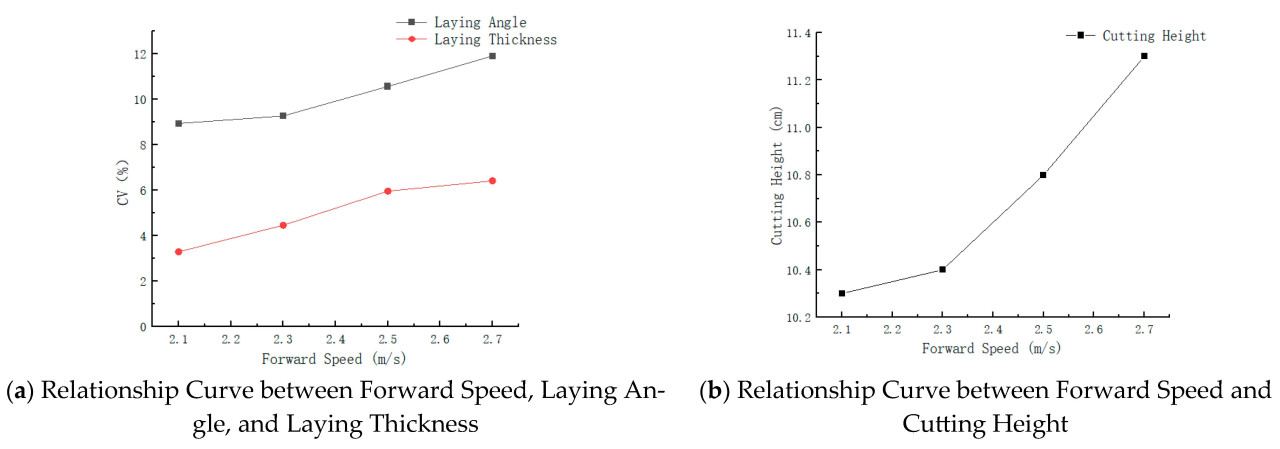

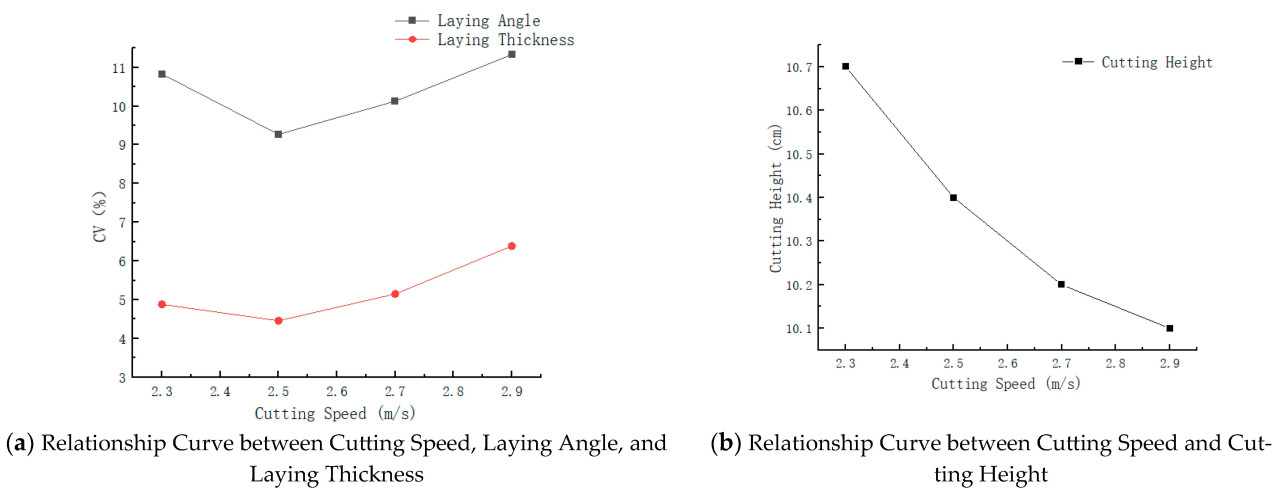

При контролируемой скорости движения вперед 2,3 м/с и коэффициенте скорости конвейера, установленном на 2,1, были выбраны четыре уровня скорости среза для испытания производительности. Результаты испытаний показаны в Таблице 6, а подобранная кривая показана на Рисунке 17.

Таблица 6. Результаты однофакторного эксперимента по скорости среза.

Анализ Рисунка 19 показывает, что коэффициент вариации для угла укладки и толщины уменьшается, а затем увеличивается с увеличением скорости среза. Минимальные значения возникают при 2,5 м/с (9,27%, 4,46%), а максимальные значения — при 2,9 м/с (11,33%, 6,39%). Высота среза уменьшается с увеличением скорости, с минимальным значением при 2,9 м/с, равным 10,1 см, и максимальным значением при 2,3 м/с, равным 10,7 см. Причины этого следующие: при низких скоростях резка затруднена, что влияет на равномерность укладки; с увеличением скорости эффект продвижения ослабевает, и равномерность улучшается. Однако при чрезмерно высоких скоростях повторный срез вызывает вариации угла, что негативно влияет на равномерность. При низких скоростях растения наклоняются вперед, что приводит к более высокой высоте среза. С увеличением скорости растения становятся более вертикальными, и высота среза уменьшается. Поэтому диапазон скорости среза установлен как 2,3–2,7 м/с.

Рисунок 19. Кривая взаимосвязи между скоростью среза и оценочными показателями.

3.2.3. Однофакторный эксперимент по коэффициенту скорости конвейера

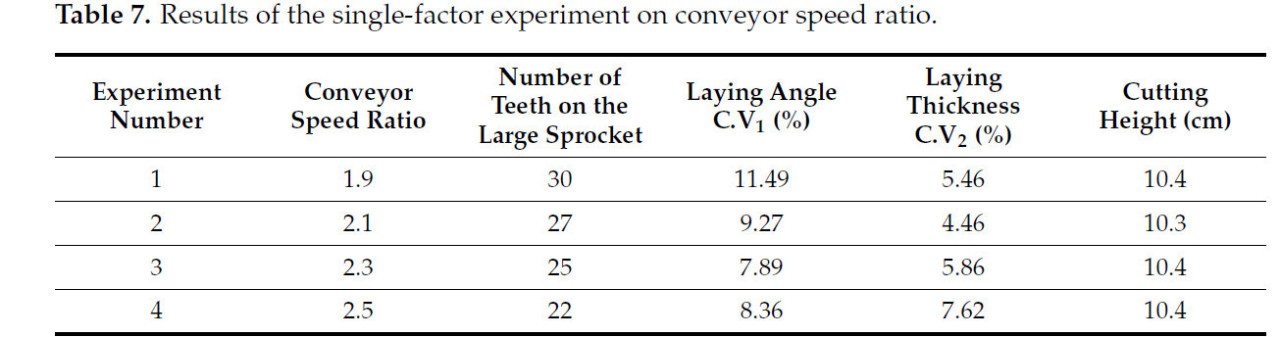

При контролируемой скорости движения вперед 2,3 м/с и скорости среза, установленной на 2,5 м/с, были выбраны четыре уровня коэффициента скорости конвейера для испытания производительности. Результаты испытаний показаны в Таблице 7, а подобранная кривая показана на Рисунке 18.

Таблица 7. Результаты однофакторного эксперимента по коэффициенту скорости конвейера.

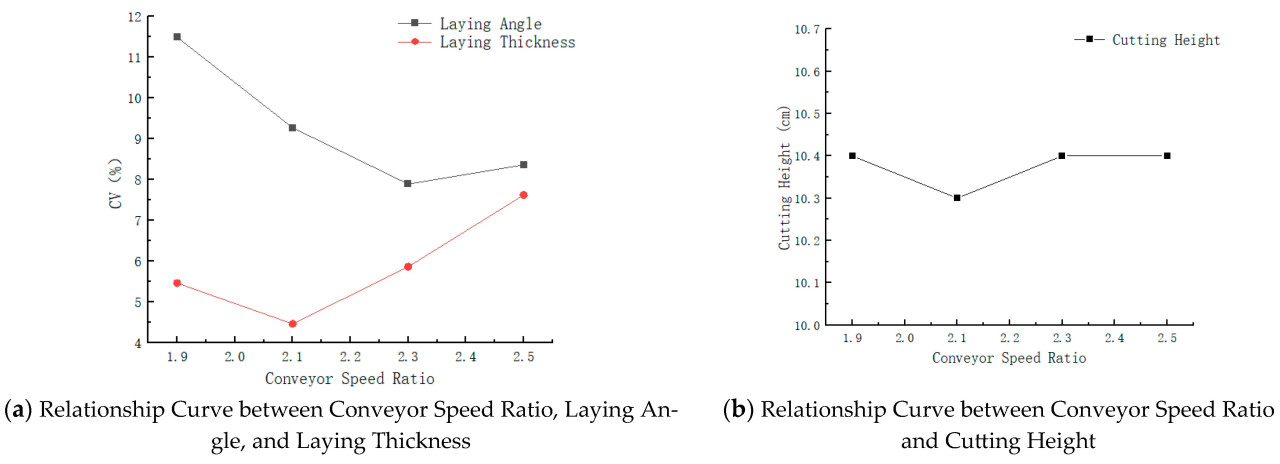

Анализ Рисунка 20 показывает, что коэффициент вариации для угла укладки и толщины уменьшается, а затем увеличивается с коэффициентом скорости конвейера. Минимальные значения возникают при коэффициентах скорости конвейера 2,1 и 1,9, в то время как максимальные значения — при 1,9 и 2,5. Высота среза показывает небольшую тенденцию колебаний с увеличением коэффициента скорости конвейера, с общим изменением между 10,3 см и 10,4 см. Коэффициент скорости конвейера влияет на состояние подачи растений, тем самым влияя на равномерность укладки, но оказывает минимальное влияние на высоту среза. Поэтому диапазон коэффициента скорости конвейера установлен как 2,1–2,5.

Рисунок 20. Кривая взаимосвязи между коэффициентом скорости конвейера и оценочными показателями.

3.2.4. Многофакторный эксперимент

Для дальнейшего исследования взаимного влияния скорости движения вперед, скорости среза и коэффициента скорости конвейера на коэффициент вариации угла укладки и толщины, а также высоты среза, этот эксперимент основан на методологии поверхности отклика. Разработан трехфакторный трехуровневый ортогональный эксперимент для определения оптимальной комбинации рабочих параметров.

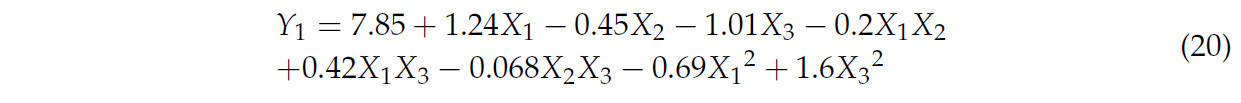

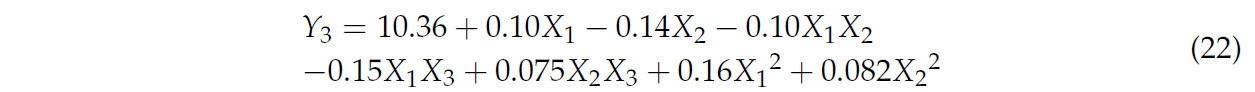

(1) Влияющие факторы и анализ коэффициента вариации угла укладки

Был проведен анализ значимости для коэффициента вариации угла укладки. Значимость модели для коэффициента вариации угла укладки составляет p < 0,0001, что указывает на высоко значимую регрессионную модель. Регрессионный анализ подгонки был выполнен на экспериментальных данных с использованием программного обеспечения Design-Expert 8.0.6, в результате чего получена квадратичная регрессионная математическая модель для коэффициента вариации угла укладки. Незначимые факторы с p > 0,05 были исключены, и оптимизированная модель показана в уравнении (20).

Анализ значимости модели для коэффициента вариации угла укладки показывает, что порядок значимости факторов, влияющих на вариацию коэффициента вариации угла укладки: скорость движения вперед > коэффициент скорости конвейера > скорость среза, со значениями p все <0,01, что указывает на то, что влияние каждого отдельного фактора является высоко значимым. Анализ взаимодействия показывает, что все три фактора имеют парные взаимодействия. Значения p для X1X2 и X1X3 оба <0,01, что указывает на то, что взаимодействие между скоростью движения вперед и скоростью среза, а также между скоростью движения вперед и скоростью конвейера является высоко значимым для коэффициента вариации угла укладки. Элемент неадекватности имеет значение p 0,1180 > 0,05, доказывая, что нет факторов неадекватности. На Рисунке 21 показаны графики поверхности отклика парных взаимодействий для каждого фактора.

Рисунок 21. График поверхности отклика парных взаимодействий для каждого фактора.

(2) Факторы, влияющие на коэффициент вариации толщины укладки, и анализ

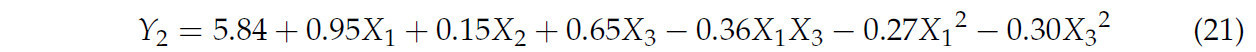

Был проведен дисперсионный анализ данных толщины укладки в Таблице 7, и значимость модели для коэффициента вариации толщины укладки была найдена p < 0,0001, что указывает на высоко значимую регрессионную модель. Регрессионный анализ подгонки был выполнен на экспериментальных данных для получения квадратичной регрессионной математической модели для коэффициента вариации толщины укладки. Незначимые факторы с p > 0,05 были исключены, и оптимизированная модель показана в уравнении (21):

Анализ значимости модели для коэффициента вариации толщины укладки указывает, что порядок значимости факторов, влияющих на вариацию толщины укладки, следующий: скорость движения вперед > коэффициент скорости конвейера > скорость среза, со значениями p все <0,01, что указывает на то, что влияние каждого отдельного фактора является высоко значимым. Анализ взаимодействия показывает, что значение p для X1X3 <0,01, что указывает на то, что взаимодействие между скоростью движения вперед и коэффициентом скорости конвейера является высоко значимым для коэффициента вариации толщины укладки. Значения p для X1X2 и X2X3 оба >0,05, что указывает на отсутствие взаимодействия между скоростью движения вперед и скоростью среза, а также между скоростью среза и коэффициентом скорости конвейера на коэффициент вариации толщины укладки. Значение p для неадекватности составляет 0,0844 (>0,05), что указывает на отсутствие факторов неадекватности. На Рисунке 22 показаны графики поверхности отклика для парных взаимодействий факторов.

Рисунок 22. График поверхности отклика парных взаимодействий для каждого фактора.

(3) Факторы, влияющие на высоту среза, и анализ

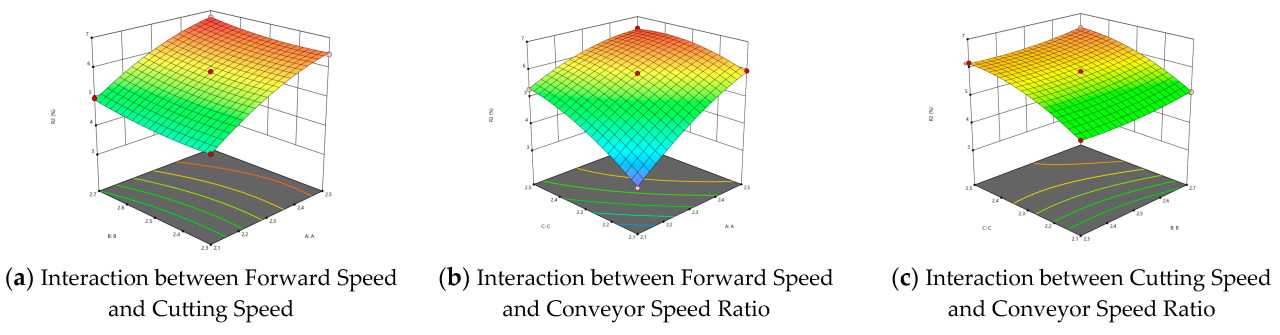

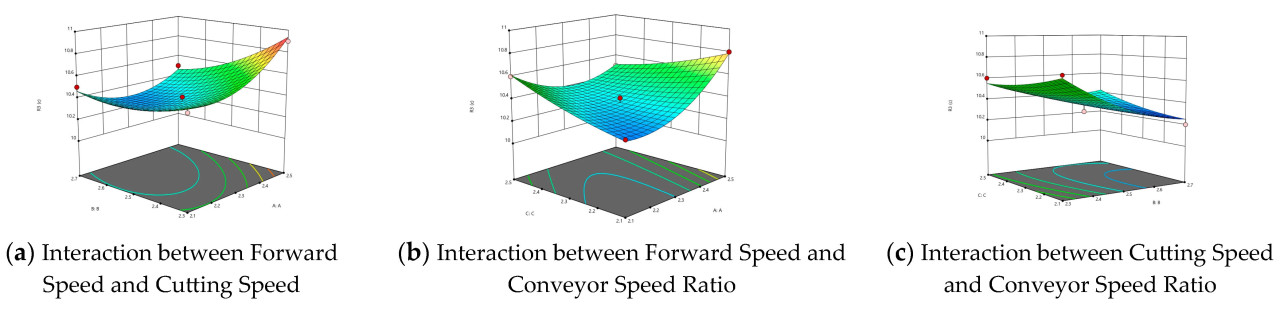

Был проведен дисперсионный анализ данных высоты среза в Таблице 7, и значимость модели высоты среза была найдена p < 0,0001, что указывает на то, что регрессионная модель является высоко значимой. Регрессионный анализ подгонки был выполнен на экспериментальных данных с использованием программного обеспечения, в результате чего получена регрессионная математическая модель для высоты среза. Факторы с p > 0,05, которые не были значимыми, были исключены, и оптимизированная математическая модель показана в уравнении (22):

В уравнении, Y3 представляет коэффициент вариации для высоты среза, X1 представляет кодированное значение для скорости движения вперед, X2 представляет кодированное значение для скорости среза, а X3 — кодированное значение для коэффициента скорости конвейера.

Анализ значимости модели коэффициента вариации высоты среза показывает, что ранжирование значимости факторов, влияющих на вариацию высоты среза: скорость среза > скорость движения вперед > коэффициент скорости конвейера. Значения p для X1X2 все <0,01, что указывает на то, что эффекты скорости движения вперед и скорости среза на вариацию высоты среза являются высоко значимыми. Анализ взаимодействия указывает, что все три фактора имеют парные взаимодействия, со значением p для X1X3 <0,01, что указывает на то, что взаимодействие между скоростью движения вперед и коэффициентом скорости конвейера на высоту среза является высоко значимым, а значения p для X1X2 и X2X3 оба <0,05, что указывает на то, что взаимодействия между скоростью движения вперед и скоростью среза, а также скоростью среза и коэффициентом скорости конвейера на высоту среза являются значимыми. Значение p для неадекватности составляет 0,3678 (>0,05), доказывая, что нет факторов неадекватности. На Рисунке 23 показаны графики поверхности отклика для парных взаимодействий каждого фактора.

Рисунок 23. График поверхности отклика парных взаимодействий для каждого фактора.

(4) Оптимальная комбинация параметров и проверка каждого показателя

Использование Design-Expert 8.0.6 для оптимизации результатов ортогонального эксперимента, диапазоны параметров были установлены следующим образом: скорость движения вперед 2,1–2,5 м/с, скорость среза 2,3–2,7 м/с и коэффициент скорости конвейера 2,1–2,5. Коэффициенты вариации угла посадки и толщины контролировались в пределах 0–10,83% и 0–6,75% соответственно, в то время как высота среза была установлена между 10 и 10,9 см. Результаты оптимальной комбинации рабочих параметров показаны в Таблице 8.

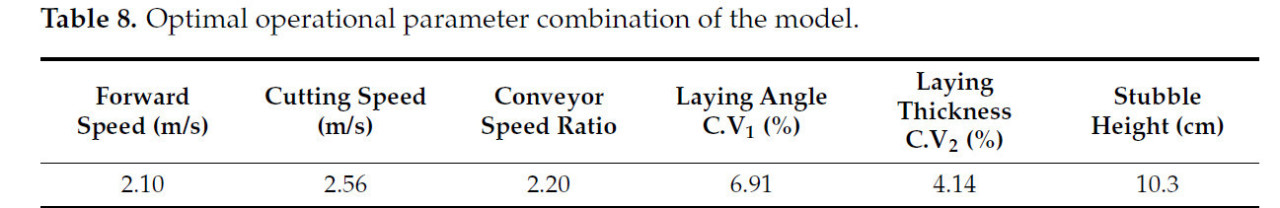

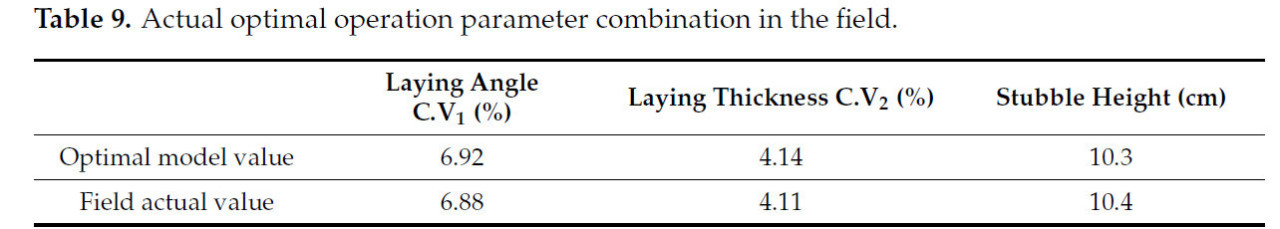

Таблица 8. Оптимальная комбинация рабочих параметров модели.

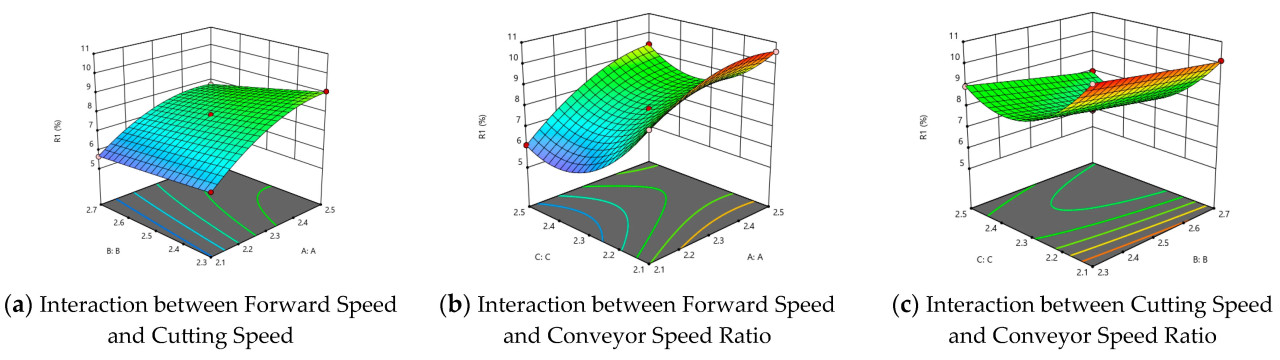

Параметры для полевого проверочного эксперимента были скорректированы на основе фактических условий: скорость движения вперед 2,1 м/с, скорость среза 2,5 м/с и коэффициент скорости конвейера 2,2. Результаты эксперимента показаны в Таблице 9. Фактические значения близки к оптимальным значениям, полученным моделью, с ошибками в допустимом диапазоне. Оптимальные рабочие параметры, полученные из модели, являются надежными и пригодными для практического использования. Как показано на Рисунке 24, фактическая полевая работа в условиях оптимальной комбинации параметров.

Рисунок 24. Фактическая полевая работа в условиях оптимальной комбинации параметров.

Таблица 9. Фактическая оптимальная комбинация рабочих параметров в поле.

Коэффициент повторной уборки относится к отношению фактического количества культуры, убранной комбайном за единицу времени, к теоретическому количеству культуры, которое может быть убрано. Коэффициент пропуска уборки относится к отношению частей культуры, которые комбайн не смог эффективно убрать, к общему теоретически убираемому количеству культуры. Коэффициент повторного среза и коэффициент пропуска среза являются ключевыми показателями для оценки производительности косилок для технической конопли. Пропуска среза не наблюдалось в полевой работе; однако повторный срез трудно наблюдать напрямую, поэтому теоретический коэффициент пропуска среза рассчитывается с использованием диаграмм среза. При оптимальных параметрах коэффициент скорости режущего аппарата (β) составляет 1,19. Используя CAXA 2018, общая площадь рассчитывается как 3405,887 мм², при этом площадь повторного среза составляет 286,054 мм², что приводит к коэффициенту повторного среза 8,4%.

4. Обсуждение

Данное исследование в основном сосредоточено на теории проектирования режущего аппарата и изучает рабочие параметры и влияющие факторы комбайна для уборки промышленной конопли волокнистого типа 4GM-2.2, проводя углубленный анализ его оптимальных рабочих параметров. В настоящее время в Китае нет единого операционного стандарта для комбайнов для уборки промышленной конопли волокнистого типа, что приводит к неясным оптимальным рабочим параметрам и проблемам, таким как низкое качество операций [17,18,19,20,21]. Поэтому мы анализируем принципы проектирования режущего аппарата существующих машин на основе механических свойств стеблей конопли "Ханьма 5", выращенных в холодных регионах Хэйлунцзяна, проводим динамический имитационный анализ ключевых компонентов комбайна для промышленной конопли волокнистого типа с использованием ADAMS и Workbench и получаем оптимальную комбинацию параметров через полевые эксперименты. Этот метод предоставляет новую техническую поддержку для разработки будущих комбайнов для промышленной конопли волокнистого типа. По сравнению с рабочими параметрами комбайнов для промышленной конопли, которые не учитывают механические свойства стеблей [18], данное исследование в полной мере учитывает механические свойства стеблей конопли "Ханьма 5", выращенных в холодных регионах Хэйлунцзяна, предоставляя более реалистичный технический ориентир для улучшения качества работы комбайнов для промышленной конопли. Однако основное внимание в этом исследовании уделяется рабочим параметрам, и было ограниченное исследование структурных параметров. Будущие исследования должны начинаться со структурных параметров и интегрировать их с рабочими параметрами для достижения оптимизации и улучшения комбайна для промышленной конопли волокнистого типа. Исследование показало, что машина полагается на единую энергосистему для передачи мощности, что приводит к значительной нагрузке на некоторые компоненты. Для дальнейшего улучшения операционной эффективности комбайна для промышленной конопли волокнистого типа могут быть разработаны множественные энергосистемы.

5. Выводы

Это исследование, основанное на механических свойствах стеблей конопли "Ханьма 5" в Хэйлунцзяне, представляет технический метод определения оптимальных рабочих параметров для комбайнов для волокнистой конопли. Далее, это исследование, основанное на теории проектирования режущего аппарата, сочетает численное моделирование для анализа оптимальных диапазонов различных влияющих факторов и определяет оптимальную комбинацию рабочих параметров через полевые испытания. Основные выводы следующие:

(1) Была выведена линейная зависимость между скоростью среза, влажностью стебля, диаметром стебля, силой среза и прочностью на срез путем измерения образцов растений волокнистой конопли. Результаты показывают, что скорость среза оказывает наиболее значительное влияние на потребление энергии среза стебля, за которым следуют время среза, влажность стебля и сила среза, причем все факторы являются высоко значимыми. Скорость среза оказывает наиболее значительное влияние на силу среза стебля, за которым следуют диаметр стебля и влажность стебля, все из которых также являются высоко значимыми.

(2) Через анализ и имитационное моделирование рабочих параметров ключевых компонентов режущего аппарата комбайна для технической конопли были определены диапазонные значения для скорости среза, скорости движения вперед и скорости конвейера, соответствующие как практическим операциям, так и теоретическим расчетам, а именно: диапазон скорости среза составляет 1,9–3,7 м/с; диапазон коэффициента скорости конвейера составляет 1,9–2,5; а оптимальная скорость среза составляет 2,5 м/с.

(3) Полевые испытания комбайна для волокнистой конопли выявили оптимальные рабочие параметры: скорость движения вперед 2,1 м/с, скорость среза 2,5 м/с и коэффициент скорости конвейера 2,2; при этих параметрах коэффициент вариации угла укладки составил 6,88%, коэффициент вариации толщины укладки составил 4,11%, а высота среза составила 10,4 см. Коэффициент перекрытия составил 8,4%, без пропусков среза.

Ссылки

1. Wang, Q.; Zhang, X.; Li, Q.; Wang, S.; Xie, L. Progress on Cultivating Cannabis under Different Cultivation Condiotons. Northeast Agric. Sci. 2020, 45, 45–49. [Google Scholar] [CrossRef]

2. Zhang, S.; Wang, G.; Song, X.; Zhang, L.; Fang, Y.; Zheng, N.; Wu, G.; Song, X.; Chen, J. Advantages and Countermeasures of the Development of the Hemp Industry in Heilongjiang Province. Heilongjiang Agric. Sci. 2018, 1, 125–128. [Google Scholar]

3. Xiang, W.; Ma, L.; Liu, J.; Yan, B.; Duan, Y.; Lv, J. Research Progress on Primary Technology and Equipment of Industrial Hemp. Chin. J. Agric. Mech. Chem. 2022, 43, 96–103. [Google Scholar] [CrossRef]

4. Si, S. Design and Optimization of the Conveying and Baling Device for Ramie Cutting and Baling Machine; Chinese Academy of Agricultural Sciences: Beijing, China, 2023. [Google Scholar] [CrossRef]

5. Liu, L.-J.; Lao, C.-Y.; Zhang, N. The effect of new continuous harvest technology of ramie on fiber yield and quality. Ind. Crops Prod. 2013, 44, 677–683. [Google Scholar] [CrossRef]

6. Zhou, Y. Design and Experimental Research of Hemp Plate Cutter; Chinese Academy of Agricultural Sciences: Beijing, China, 2017. [Google Scholar]

7. Tan, L.T.; Yu, C.M.; Chen, P.; Wang, Y.Z.; Chen, J.K.; Wen, L.; Xiong, H.P. Research Status and Prospective Development of Bast Fiber Crops for Multi-purpose. Plant Fiber Sci. China 2012, 34, 94–99. [Google Scholar]

8. Wang, B.; Hu, J.; Liu, C. Current Situation and Development Countermeasures of Hemp Industry in Heilongjiang Province. South. Agric. Mach. 2021, 52, 50–52. [Google Scholar]

9. Khan, M.R.; Chen, Y.; Laguë, C.; Landry, H.; Peng, Q.; Zhong, W. Compressive properties of Hemp (Cannabis sativa L.) stalks. Biosyst. Eng. 2010, 106, 315–323. [Google Scholar] [CrossRef]

10. Chen, Y.; Liu, J.; Gratton, J.-L. Engineering perspectives of the hemp plant, harvesting and processing. J. Ind. Hemp 2004, 9, 23–39. [Google Scholar] [CrossRef]

11. Zheng, W. Design of Sweet Potato Vine Recycling Machine and Study on Cutting Mechanism; Shandong Agricultural University: Tai’an, China, 2019. [Google Scholar] [CrossRef]

12. Khan, M.M.R.; Chen, Y.; Laguë, C.; Landry, H.; Peng, Q.; Zhong, W. Hemp (Cannabis sativa L.) decortications using the drop weight method. Appl. Eng. Agric. 2013, 29, 79–87. [Google Scholar] [CrossRef]

13. Deyholos, M.K.; Potter, S. Engineering bast fiber feedstocks for use in composite materials. Biocatal. Agric. Biotechnol. 2014, 3, 53–57. [Google Scholar] [CrossRef]

14. Xiang, W.; Ma, L.; Liu, J.J.; Yan, B.; Duan, Y.P.; Hu, Y.; Lyu, J.N. Review on Technology and Equipment of Mechanization for Industrial Hemp in China. China Hemp Sci. 2021, 43, 320–332. [Google Scholar]

15. Mu, S.L.; Chen, C.L.; Zhang, B.; Luo, X.Y.; Li, X.W. Current Situation and Existing Problem of Bast Fiber Harvester in China. China Agric. Mach. 2010, 3, 11–14. [Google Scholar]

16. Tang, B.; Li, X.-W.; Yuan, J.-N.; Zhang, B.; Huang, J. Analysis of technology and development for hemp micro-harvesting machinery. J. Chin. Agric. Mech. 2018, 39, 17–21. [Google Scholar]

17. Huang, J.-C.; Li, X.-W.; Zhang, B.; Tian, K.-P.; Shen, C.; Wang, J.-G. Research on the 4LMZ160 crawler ramie combine harvester. J. Agric. Mech. Res. 2015, 9, 155–158. [Google Scholar]

18. Lv, J.-N.; Ma, L.; Liu, J.-J.; Long, C.-H.; Zhou, W. The investigation on the development of industrial hemp and its harvesting machinery of Heilongjiang province. Plant Fiber Sci. China 2017, 39, 94–102. [Google Scholar]

19. Cao, Y.; Yao, C. Development and use of the 4GS-2880 hemp harvesting machine. Agric. Mach. Technol. Promot. 2015, 5, 44–45. [Google Scholar]

20. Zhu, H.; Zhang, Z.; Yu, G. Development and Test of the Hemp Swather. Agric. Eng. 2018, 8, 95–98. [Google Scholar]

21. Gong, Y.; Cao, H.; Wang, Z.; Zhang, X. Research and design of the 4GL-285 hemp harvesting machine. Agric. Mach. Usage Maint. 2020, 7, 11–12. [Google Scholar] [CrossRef]

22. Marrot, L.; Lefeuvre, A.; Pontoire, B.; Bourmaud, A.; Baley, C. Analysis of the hemp fiber mechanical properties and their scattering. Ind. Crops Prod. 2013, 51, 317–327. [Google Scholar] [CrossRef]

23. Li, X.; Wang, S.; Du, G.; Wu, Z.; Meng, Y. Variation in physical and mechanical properties of hemp stalk fibers along height of stem. Ind. Crops Prod. 2013, 42, 344–348. [Google Scholar] [CrossRef]

24. Beaugrand, J.; Nottez, M.; Konnerth, J.; Bourmaud, A. Multi-scale analysis of the structure and mechanical performance of woody hemp core and the dependence on the sampling location. Ind. Crops Prod. 2014, 60, 193–204. [Google Scholar] [CrossRef]

25. Guo, Y.; Deng, Y.; Hu, S.; Lai, Q.; Liu, M.; Deng, J.; Li, C. Experimental Study on the Shear Mechanical Properties of Fibrous Roots of Polygonatum. J. Jiangxi Agric. Univ. 2024, 1–16. Available online: http://kns.cnki.net/kcms/detail/36.1028.S.20241129.1755.019.html. (accessed on 28 December 2024).

26. Chinese Academy of Agricultural Mechanization Sciences. Agricultural Machinery Design Handbook; China Agricultural Science and Technology Press: Beijing, China, 2007. [Google Scholar]

27. Jing, F. The Experimental Study About The Structural and Motion Parameters of The Maize Straw Transverse Transporter of The Corn Harvester. Henan Univ. Sci. Technol. 2011, 32, 1–5. [Google Scholar]

28. Liu, Y. Design and Experiment of Key Components of the Sunflower Combine Harvester’s Reaper Chain-Type Cutter Bar; Huazhong Agricultural University: Wuhan, China, 2021. [Google Scholar] [CrossRef]

29. Qu, T.J. Design and Experiment of Low-Damage Cutting Platform for Soybean Harvester; Sichuan Agricultural University: Yaan, China, 2021. [Google Scholar] [CrossRef]

30. Liu, D.; Xiao, H.; Jin, Y.; Yang, G. Finite Element Analysis of Stalk Cutting of Chinese Little Greens Based on ANSYS and Verification Test. China Agric. Sci. Technol. Bull. 2018, 20, 85–93. [Google Scholar] [CrossRef]

31. Li, K. Study on Design and Parameter Optimization of The Harvesting Device for Industrialized Shanghaiqing; Southwest University: Chongqing, China, 2020. [Google Scholar] [CrossRef]

32. Liu, Y.C. Simulation and Experimental Study of Corn Straw Crimping Based on Discrete Element Method; Gansu Agricultural University: Lanzhou, China, 2023. [Google Scholar]

33. Wang, T. Design and Experimental Study of a Wild Chrysanthemum Stem Cutter; Northwest A&F University: Xianyang, China, 2023. [Google Scholar]

Feng C, Liu C, Wang B, Shi H, Sun H, Li Y, Hu J. Research on the Operational Parameters and Performance of Key Components of an Industrial Hemp Harvester and Drier. Agriculture. 2025; 15(2):141. https://doi.org/10.3390/agriculture15020141

Перевод статьи «Research on the Operational Parameters and Performance of Key Components of an Industrial Hemp Harvester and Drier» авторов Feng C, Liu C, Wang B, Shi H, Sun H, Li Y, Hu J., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Фото: freepik

Комментарии (0)