Гидравлика и AI против опрокидывания: как стабилизировать технику на склонах

Для решения проблем, связанных с лёгким опрокидыванием и низкой безопасностью гусеничных рабочих машин, работающих на крутых склонах в холмистых и горных районах, в данном исследовании разработана схема конструктивного решения на основе «трёхслойной рамы». Спроектирована всенаправленная система выравнивания с гидравлической взаимосвязью, предназначенная для поддержания стабильности платформы путем обеспечения неподвижности центральной точки в процессе выравнивания. Кроме того, предложен метод синхронного управления скользящим режимом на основе наблюдателя возмущений для уменьшения ошибки синхронизации гидроцилиндров и повышения точности выравнивания.

Аннотация

Работоспособность системы подтверждена с помощью платформы совместного моделирования AMESim-MATLAB/Simulink, демонстрирующей значительные улучшения по сравнению с традиционным ПИД-регулированием. В частности, сокращено время как поперечного, так и продольного выравнивания: время нарастания в среднем уменьшается на 21,8%, а общее время выравнивания сокращено на 35,5% при поддержании ошибок синхронизации в пределах ±6 × 10⁻⁴ м. Наконец, испытания на физическом прототипе дополнительно подтвердили эффективность системы: достигнута средняя ошибка наклона корпуса в 2,55% и ошибка синхронизации гидроцилиндров в 8,2%. Полученные результаты подтверждают осуществимость и преимущества предложенной всенаправленной системы выравнивания для гусеничной рабочей машины в условиях холмистой и горной местности.

1. Введение

Холмистая и горная местность характеризуется неровным рельефом и сложными условиями транспортировки, что приводит к плохой операционной стабильности и низкой эффективности сельскохозяйственной техники [1,2,3]. Эти проблемы дальнейший усугубляются высоким риском опрокидывания при работе на крутых склонах. Следовательно, оптимизация структурного проектирования сельскохозяйственной техники для таких типов рельефа [4,5] и инновации в системах выравнивания стали ключевыми приоритетами [6,7,8]. Для обеспечения эффективной и безопасной работы в этих сложных условиях крайне важно разрабатывать передовые уравнительные конструкции и интеллектуальные стратегии управления, адаптированные к требованиям неровной местности [9,10,11].

В последние годы развитие технологий выравнивания для сельскохозяйственного оборудования достигло заметного прогресса. Dettù, F. и др. представили каскадный метод управления для регулирования положения зерноуборочных комбайнов, используя слияние данных с датчиков и точные алгоритмы оценки положения для достижения эффективного выравнивания в различный условиях местности. Этот метод значительно улучшил операционную стабильность и эффективность [12]. Lv, X.R. и др. спроектировали механизм выравнивания трактора, предназначенный для холмистой и горной местности, включив адаптивные алгоритмы управления, которые позволяют осуществлять быстрое корректирование положения для работы со сложным рельефом, одновременно минимизируя механические вибрации и потери энергии [13]. Xie, X. и др. оптимизировали конструкцию динамических систем шасси и провели обширные полевые испытания, продемонстрировав их быструю реакцию и высокую надежность на динамических грунтах, предоставив важную эталонную модель для интеллектуального выравнивания в сельскохозяйственной технике [14]. Дополнительно, Jeon, C.W. и др. разработали автономную систему выравнивания для работ на рисовых полях, интегрируя алгоритмы высокоточной планировки пути и корректировки в реальном времени. Эта система адаптивно оптимизировала рабочие маршруты на основе вариаций рельефа, достигая более высоких уровней автоматизации и точности [15]. Zhang, Y. и др. исследовали систему управления выравниванием шасси для трехколесного сельскохозяйственного робота, используя PID-алгоритм управления для достижения точной корректировки выравнивания. Их исследование подчеркнуло роль механизмов обратной связи на основе PID в поддержании стабильности шасси и улучшении операционной эффективности при сельскохозяйственных задачах [16]. Наконец, Hu, J. и др. разработали гусеничное шасси с регулируемым положением для зерноуборочных комбайнов, включив адаптивный нечеткий алгоритм управления для осуществления корректировки выравнивания в реальном времени при различный условиях местности. Их работа продемонстрировала эффективность таких систем в обеспечении стабильности и эффективности для техники, работающей на сложном рельефе [17].

Несмотря на достижения, выравнивание корпуса гусеничных рабочих машин остается значительный проблемой как в теоретических исследованиях, так и в инженерных приложениях. Существующие системы выравнивания демонстрируют заметные недостатки в адаптивности и стабильности, особенно на крутых склонах и сложном рельефе [18,19,20]. Что касается стратегий управления, в то время как PID-алгоритмы управления широко применяются в сельскохозяйственной технике [21,22,23], они сталкиваются с ограничениями, такими как сложная настройка, плохая адаптивность и подверженность внешним возмущениям, что приводит к снижению робастности [24,25,26]. Для решения этих проблем необходимы инновационные и адаптивные механические конструкции и стратегии управления для улучшения работы на неровной местности в холмистой и горной местности.

Чтобы решить эти проблемы, данное исследование сосредоточено на гусеничной рабочей машине и предлагает инновационную структуру гусеничной рабочей машины «трехслойная рама». Используя гидравлическую взаимосвязь, система достигает баланса моментов между рамами, преодолевая ограничения традиционной жесткой конструкции в динамической адаптации к крутым склонам. Эта конструкция повышает способность машины к выравниванию и устойчивость к опрокидыванию.

Было проведено теоретическое исследование, сфокусированное на принципах проектирования и управления предложенной системы. Был разработан метод синхронного управления скользящим режимом на основе наблюдателя возмущений. По сравнению с традиционным PID-управлением, управление скользящим режимом демонстрирует большую робастность против внешних возмущений, в то время как включение наблюдателя возмущений значительно улучшает динамический отклик системы и точность управления. Конструкция «трехслойной рамы» с гидравлической взаимосвязью обеспечивает баланс моментов и повышает стабильность платформы, решая проблемы существующих систем выравнивания в холмистой и горной местности.

Затем было проведено экспериментальное исследование для проверки производительность системы. Были проведены имитационный анализ и испытания прототипа для оценивать динамический отклик, точность выравнивания и операционную стабильность гусеничной рабочей машины. Результаты показывают, что всенаправленная система выравнивания достигает значительный улучшений в производительность выравнивания и устойчивости к опрокидыванию на крутых склонах.

Новизна данного исследования заключается во введении структуры «трехслойной рамы» с гидравлической взаимосвязью в сочетании со стратегией управления скользящим режимом, усиленной наблюдателем возмущений, что в совокупности обеспечивает превосходную производительность выравнивания и операционную стабильность на сложном рельефе. Благодаря комбинированному имитационному анализу и испытаниям прототипа проверены всенаправленная производительность выравнивания и надежность этой гусеничной рабочей машины, что предоставляет ценный справочный материал для интеллектуального развития сельскохозяйственной техники, адаптированной к холмистой и горной местности.

2. Материалы и методы

2.1. Проектирование Всенаправленной Системы Выравнивания

2.1.1. Схема Проектирования и Принцип Работы

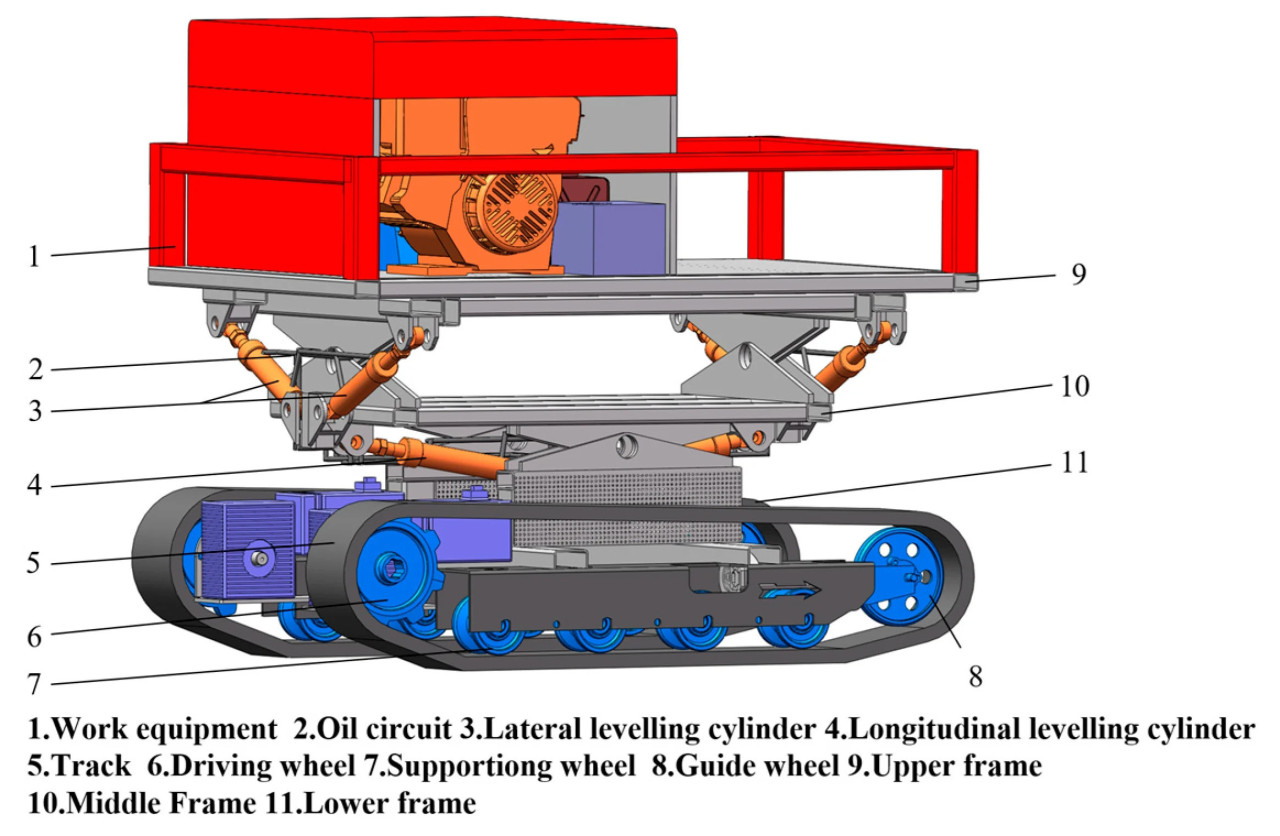

Всенаправленная выравнивающая структура гусеничной рабочей машины использует конструкцию «трехслойной рамы», которая позволяет независимое выравнивание как в поперечном, так и в продольном направлениях, как иллюстрирует Рисунок 1. Верхняя рама (9) представляет собой основной корпус гусеничной рабочей машины, который соединен с промежуточной рамой (10) через две треугольные шарнирные структуры и четыре поперечных выравнивающих цилиндра (3). Эти цилиндры симметрично расположены относительно поперечной и продольной центральных плоскостей машины. Во время поперечного выравнивания симметричные поперечные выравнивающие цилиндры (3) выдвигаются и втягиваются одинаково, обеспечивая неподвижность геометрического центра корпуса машины на протяжении всего процесса. Промежуточная рама (10) служит соединением между верхней (9) и нижней рамами (11), облегчая работу шарнирного механизма и поддерживая выравнивающие цилиндры. Нижняя рама (11) формирует шасси гусеничной рабочей машины и соединена с промежуточной рамой (10) через две треугольные шарнирные структуры и два продольных выравнивающих цилиндра (4). Эти цилиндры симметрично расположены относительно поперечной центральной плоскости. Во время продольного выравнивания симметричные продольные выравнивающие цилиндры (4) выдвигаются и втягиваются одинаково, аналогично сохраняя геометрический центр корпуса машины в фиксированном положении. Гусеница (5) установлена на нижней раме, с ключевыми компонентами, включая ведущее колесо (6), опорные катки (7) и натяжное колесо (8). Эти компоненты обеспечивают, чтобы гусеничная рабочая машина сохраняла стабильность и сцепление на крутых и неровных поверхностях. Это симметричное расположение поперечных (3) и продольных гидроцилиндров (4) позволяет осуществлять процесс выравнивания с неподвижным центром, значительно повышая общую стабильность гусеничной рабочей машины во время работы. Обеспечивая неподвижность геометрического центра, машина достигает повышенной безопасности и надежности при работе на крутых склонах.

Рисунок 1. Структура «трехслойной рамы» гусеничной рабочей машины.

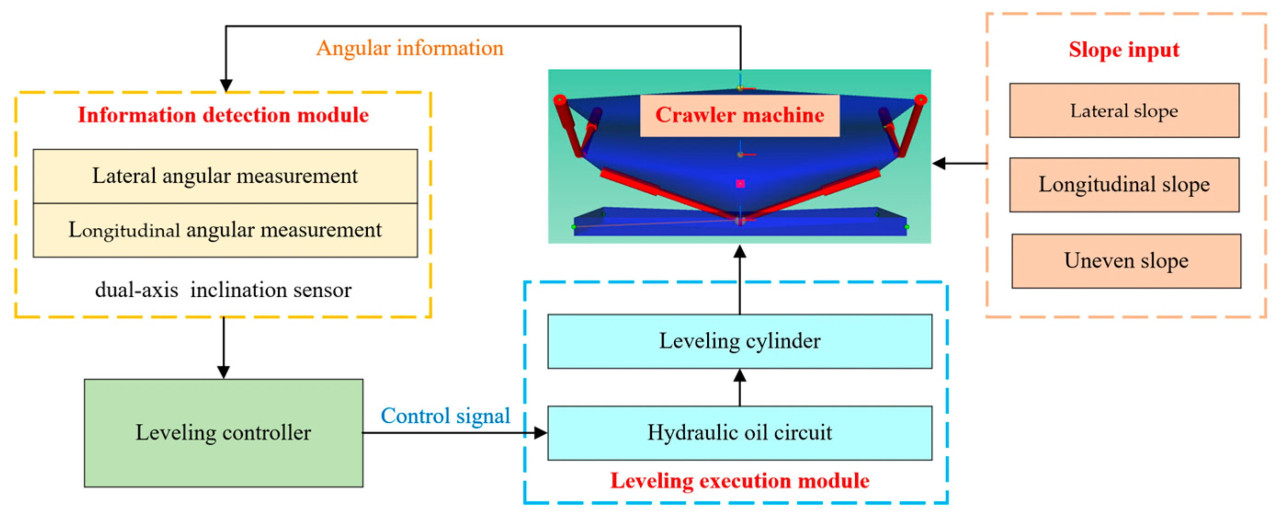

Процесс управления всенаправленной системой выравнивания гусеничной рабочей машины изображен на обновленном Рисунке 2. Модуль обнаружения информации использует двухосевой датчик наклона для измерения угловых позиций гусеничной рабочей машины как в поперечном, так и в продольном направлениях. Непрерывно отслеживая углы наклона корпуса машины в реальном времени, двухосевой датчик наклона предоставляет точные данные о поперечном и продольном наклоне контроллеру выравнивания. Эти данные затем передаются контроллеру выравнивания, который независимо обрабатывает информацию о поперечном и продольном наклоне, полученную от модуля обнаружения информации. Основываясь на вариациях поперечных и продольных углов, контроллер выравнивания вычисляет необходимые корректировки для каждого направления отдельно, обеспечивая, чтобы действия выравнивания в обоих направлениях работали независимо друг от друга. Эта конструкция повышает стабильность и точность системы управления. Наконец, контроллер выравнивания выдает управляющие сигналы в модуль выравнивания, достигая скоординированного управления шестью гидравлическими цилиндрами в модуле выравнивания.

Рисунок 2. Поток управления выравниванием гусеничной рабочей машины.

2.1.2. Проектирование Гидравлической Взаимосвязанной Схемы

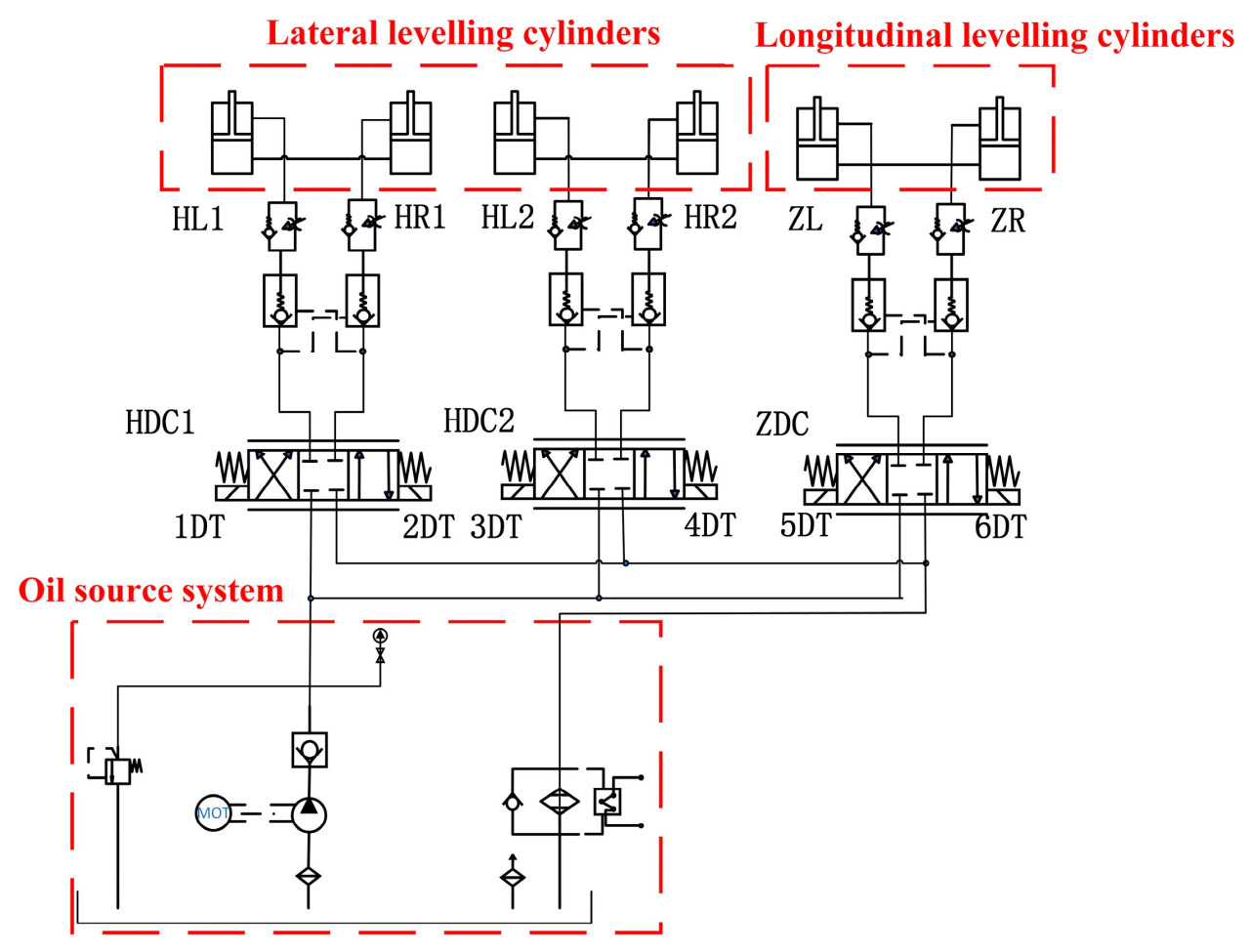

Проектирование функциональных принципов гидравлической системы выравнивания является ключевым компонентом системы гусеничной рабочей машины. Выбор гидравлической системы обусловлен преимуществами гидравлической передачи, включая малый размер, легкий вес и компактную конструкцию, что делает ее хорошо подходящей для удовлетворения потребностей сложных и динамичных рабочих сред [27,28,29]. Гидравлическая схема в этой системе принимает конструкцию разомкнутой гидравлической цепи, где рабочая жидкость течет от источника масла к исполнительному механизму, а затем возвращается в резервуар без непосредственной рециркуляции обратно к насосу. Этот выбор сделан с учетом операционной эффективности, простоты проектирования и легкости будущего обслуживания [30]. Спроектирована всенаправленная выравнивающая гидравлическая взаимосвязанная схема, основанная на симметрично расположенных поперечных и продольных цилиндрах, как показано на Рисунке 3. Система включает систему источника масла, поперечные и продольные выравнивающие цилиндры, электромагнитный пропорциональный распределитель, каскадный гидравлический управляемый обратный клапан и каскадный двойной дроссельный клапан. Гидравлическая схема этой системы выравнивания позволяет одновременно управлять выдвижением всех гидравлических цилиндров. Взаимосвязь между симметричными парами обеспечивает идентичность длин выдвижения двух цилиндров, что позволяет осуществлять стационарное выравнивание в центральной точке. Чтобы предотвратить перегрев гидравлической системы, в схему интегрировать возвратные масляные фильтры и воздушные фильтры, что повышает общую стабильность гидравлической системы.

Рисунок 3. Гидравлическая схема системы выравнивания.

Как показано на Рисунке 3, HL1, HR1, HL2 и HR2 представляют собой поперечные выравнивающие гидравлические цилиндры, расположенные соответственно в левом переднем, правом переднем, левом заднем и правом заднем углах гусеничной рабочей машины. ZL и ZR обозначают продольные выравнивающие гидравлические цилиндры спереди и сзади. HDC1 и HDC2 являются электромагнитными пропорциональными распределителями, управляющими поперечными выравнивающими цилиндрами HL1/HR1 и HL2/HR2 соответственно, в то время как ZDC управляет продольными цилиндрами ZL и ZR. Гидравлическая система работает в следующей последовательности для каждого из четырех состояний выравнивания гусеничной рабочей машины.

1. Подъем правой стороны для горизонтального выравнивания: запуск двигателя → работа гидравлического насоса → срабатывание электромагнитных пропорциональных клапанов HDC1 и HDC2 → гидравлические цилиндры HL1 и HL2 (полость штока заполняется, бесштоковая полость опустошается) → гидравлические цилиндры HR1 и HR2 (бесштоковая полость заполняется, полость штока опустошается) → система источника масла.

2. Подъем левой стороны для горизонтального выравнивания: запуск двигателя → работа гидравлического насоса → срабатывание электромагнитных пропорциональных клапанов HDC1 и HDC2 → гидравлические цилиндры HR1 и HR2 (полость штока заполняется, бесштоковая полость опустошается) → гидравлические цилиндры HL1 и HL2 (бесштоковая полость заполняется, полость штока опустошается) → система источника масла.

3. Подъем правой стороны для продольного выравнивания: запуск двигателя → работа гидравлического насоса → срабатывание электромагнитного пропорционального клапана ZDC → гидравлический цилиндр ZL (полость штока заполняется, бесштоковая полость опустошается) → гидравлический цилиндр ZR (бесштоковая полость заполняется, полость штока опустошается) → система источника масла.

4. Подъем левой стороны для продольного выравнивания: запуск двигателя → работа гидравлического насоса → срабатывание электромагнитного пропорционального клапана ZDC → гидравлический цилиндр ZR (полости штока заполняются, бесштоковые полости опустошаются) → гидравлический цилиндр ZL (бесштоковые полости заполняются, полости штока опустошаются) → система источника масла.

2.1.3. Создание Модели Гидравлической Взаимосвязанной Системы Выравнивания

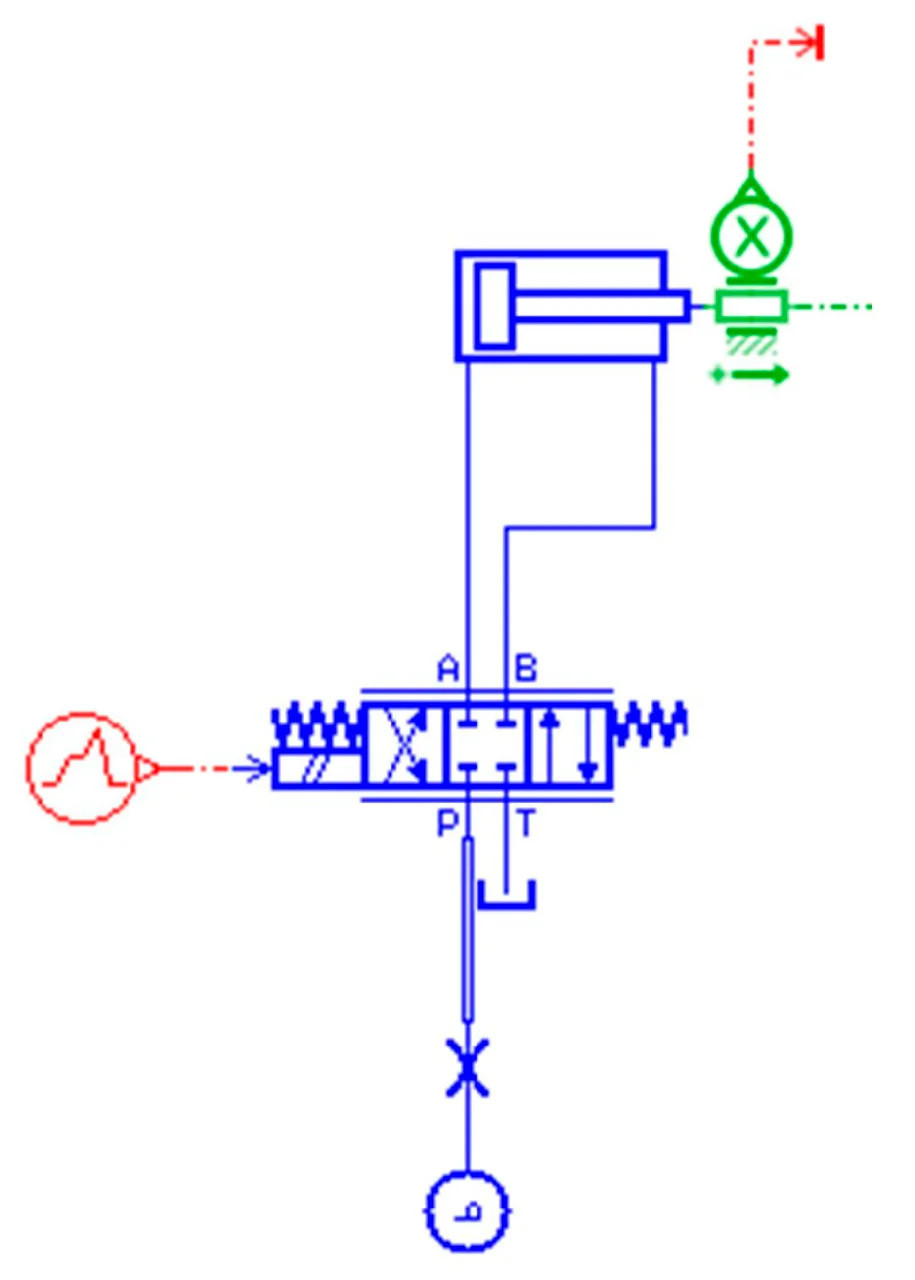

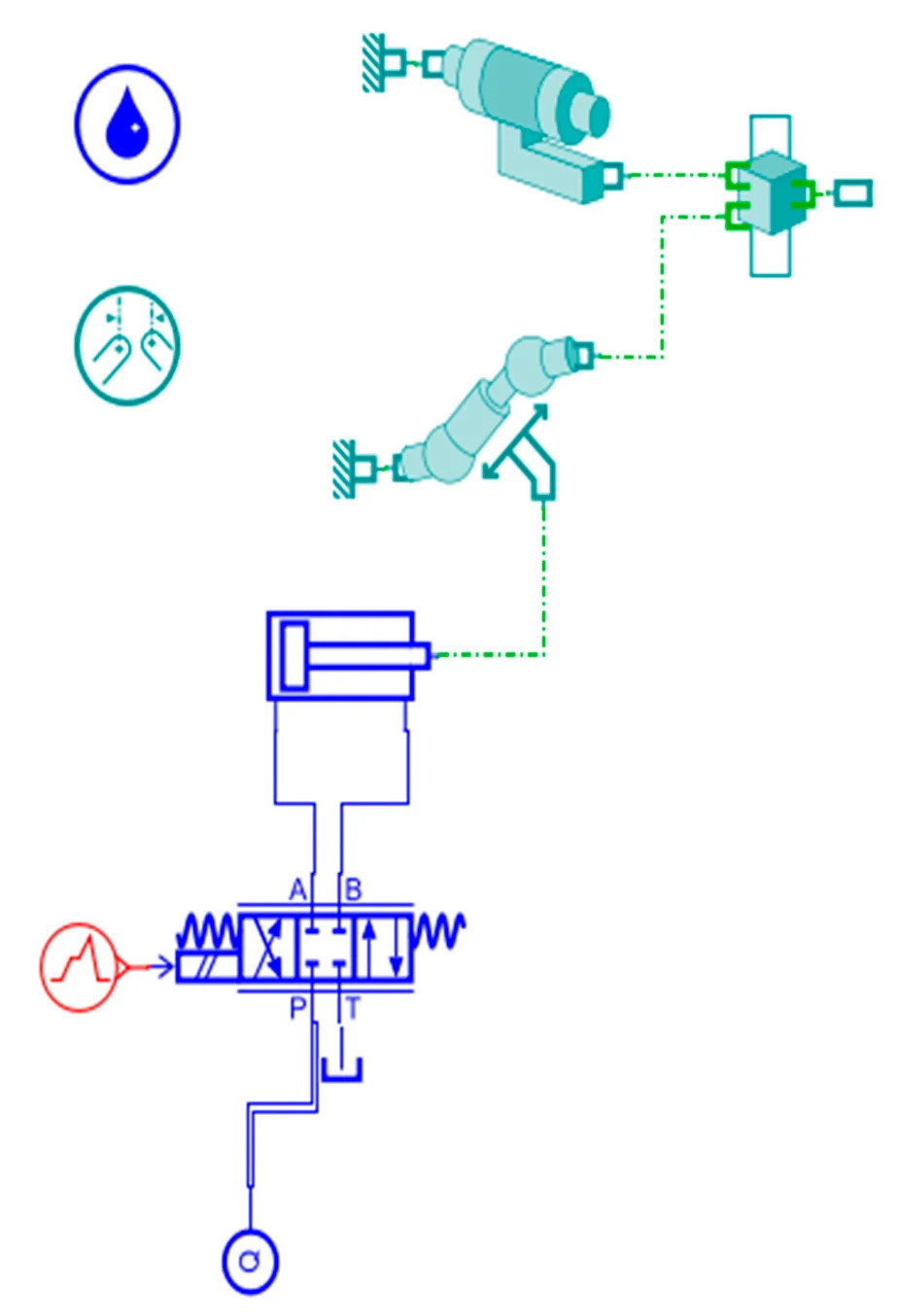

Модель гидравлического цилиндра, созданная в AMESim, является точной и эффективный. Модель привода гидроцилиндра в AMESim включает управляющий сигнал электромагнитного пропорционального клапана, сам электромагнитный пропорциональный клапан, гидравлический цилиндр, источник питания и масляный бак, как показано на Рисунке 4.

Рисунок 4. Модель привода гидравлического цилиндра.

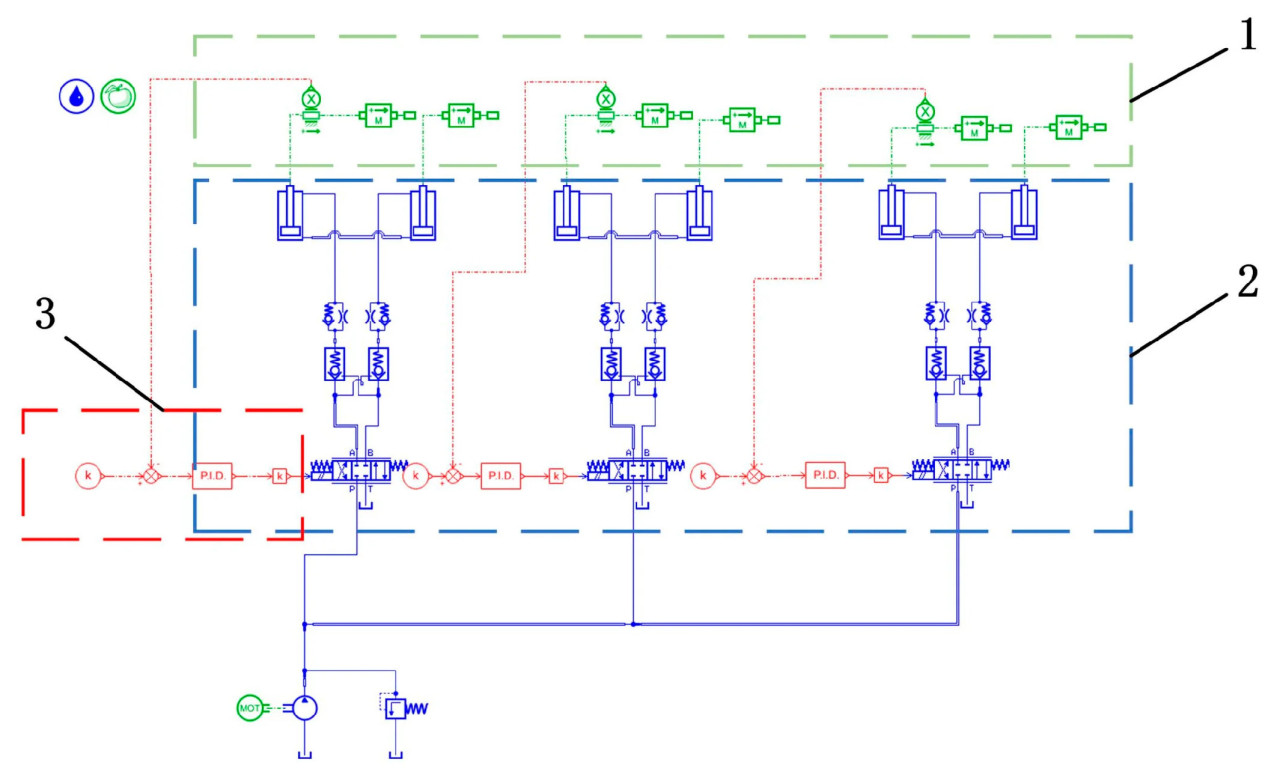

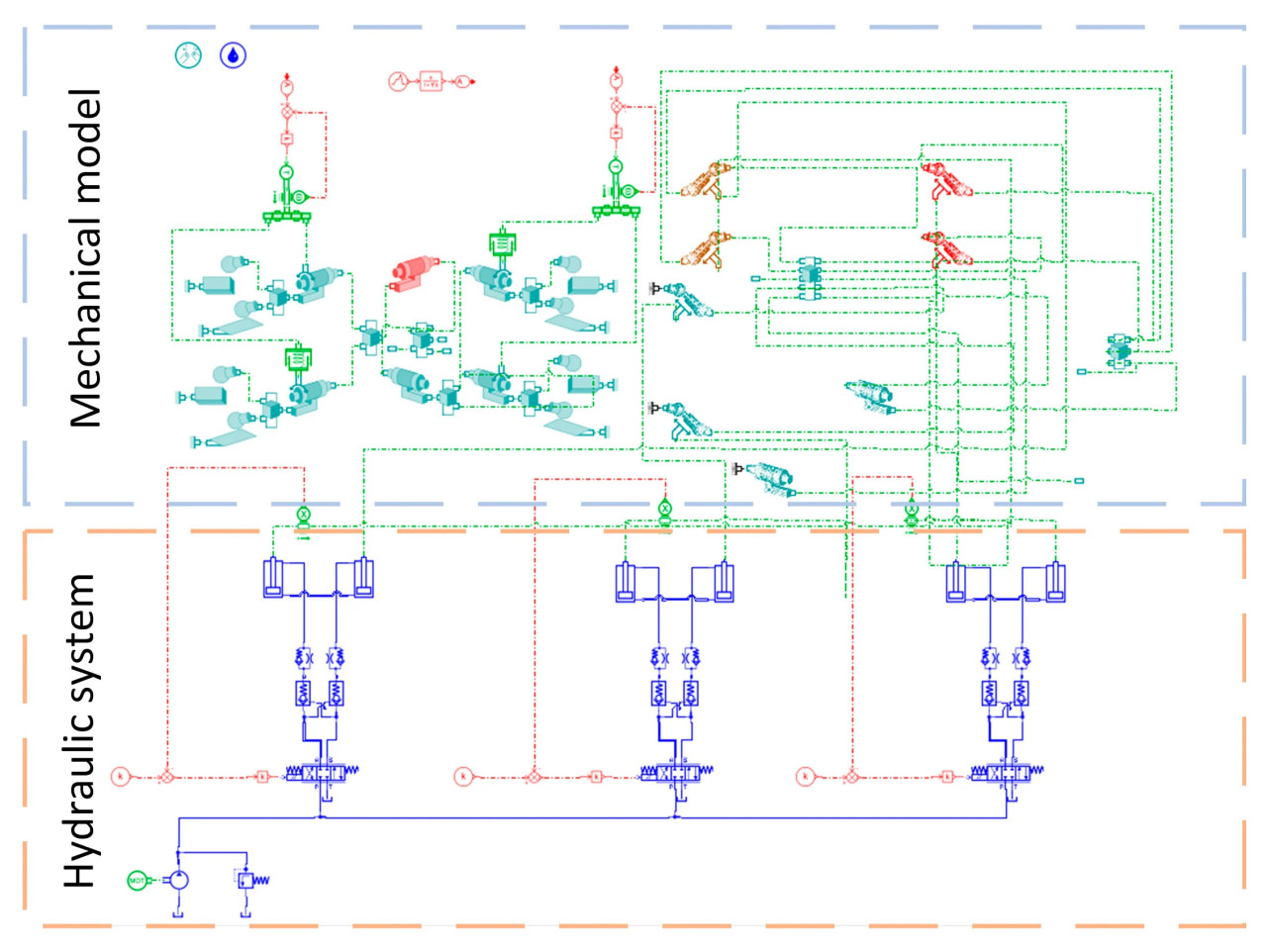

На основе этого создается гидравлическая взаимосвязанная всенаправленная система выравнивания. В AMESim создана модель гидравлической взаимосвязанной всенаправленной системы выравнивания, показанная на Рисунке 5, в соответствии с конфигурацией на Рисунке 3. Здесь 1 представляет нагрузку гидравлического цилиндра, 2 относится к гидравлическим компонентам взаимосвязанной системы, а 3 обозначает управляющие сигналы. Модель гидравлической взаимосвязанной системы всенаправленного выравнивания интегрировать с механической моделью гусеничной рабочей машины. Во-первых, модель привода гидроцилиндра в гидравлической системе выравнивания соединяется с подмоделью вращательного шарнира, устанавливая электрогидравлическую динамическую подмодель цилиндра гусеничной рабочей машины, как показано на Рисунке 6. На этой основе гидравлические цилиндры гидравлической взаимосвязанной системы всенаправленного выравнивания соответственно соединяются с подмоделями вращательных шарниров гусеничной рабочей машины. Это приводит к построению модели полной машины гусеничной рабочей машины, как показано на Рисунке 7.

Рисунок 5. Модель гидравлической взаимосвязанной системы всенаправленного выравнивания.

Рисунок 6. Электрогидравлическая силовая подмодель цилиндра.

Рисунок 7. Модель гусеничной рабочей машины.

2.2. Проектирование Стратегии Синхронного Управления

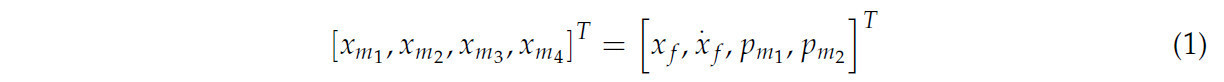

2.2.1. Математическая Модель Всенаправленной Системы Выравнивания

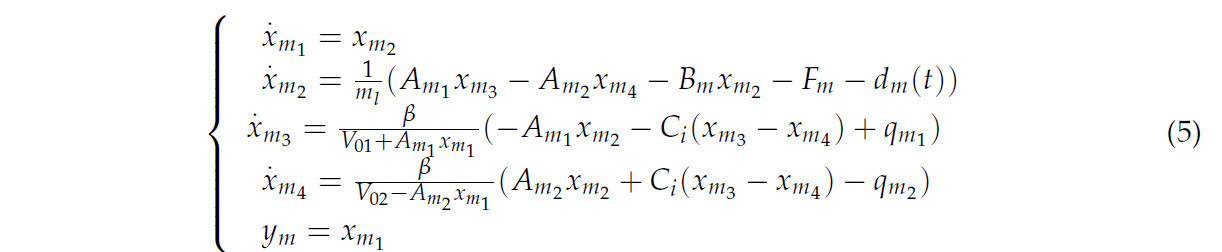

Перед проектированием контроллера необходимо установить математическую модель гидроцилиндра с клапанным управлением на основе уравнения расхода электрогидравлического пропорционального распределителя, уравнения динамического равновесия гидроцилиндра и уравнения непрерывности потока гидроцилиндра. Переменные состояния системы определяются, как показано в уравнении (1):

В уравнении P_(m_1 ) и P_(m_2 ) относятся к давлениям в бесштоковых полостях левого и правого гидравлических цилиндров, а x_f — это перемещение поршня гидравлического цилиндра.

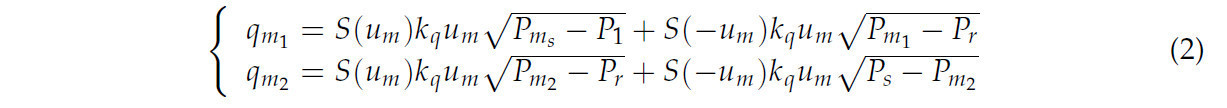

Электрогидравлический пропорциональный распределитель является ключевым управляющим компонентом гидравлической системы всенаправленного выравнивания в электрогидравлической пропорциональной позиционной системе гусеничной рабочей машины. Уравнение расхода клапанного отверстия дается уравнением (2):

В уравнении k_u представляет собой коэффициент усиления электрогидравлического пропорционального распределителя, w обозначает градиент площади золотника клапана, а u_m является входным сигналом напряжения электрогидравлического пропорционального распределителя. Переменные P_s и P_r представляют собой давление питания и обратное давление соответственно. ρ обозначает плотность жидкости, а C_d — коэффициент расхода клапанного отверстия.

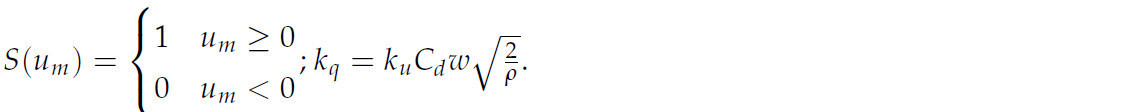

Предполагая, что давление внутри полостей гидравлического цилиндра является равномерным в любой позиции, потери на сопротивление трубопровода, утечки уплотнений поршня гидравлического цилиндра, вариации температуры масла и влияние объемного модуля упругости жидкости пренебрегаются. При этих допущениях может быть выведено динамическое уравнение непрерывности для внутреннего потока гидравлического цилиндра, как показано в уравнении (3):

— коэффициент внутренней утечки, V_01 и V_02 — начальные объемы бесштоковой и штоковой полостей гидравлического цилиндра соответственно, а β — объемный модуль упругости гидравлического масла.

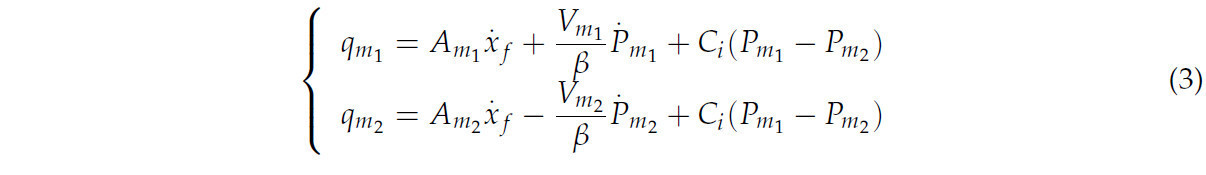

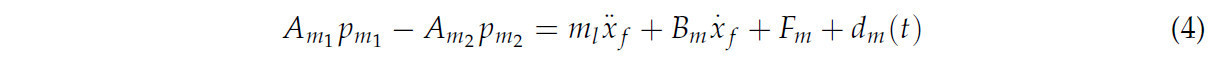

Нагрузка гидравлического цилиндра включает силу тяжести узла штока поршня, силу тяжести внешней нагрузки и силу трения. Нагрузка гидравлического цилиндра является критическим фактором, влияющим на динамические характеристики системы. Уравнение динамического равновесия гидравлического цилиндра выводится из второго закона Ньютона, как показано в уравнении (4):

где A_(m_1 ) — эффективная действующая площадь бесштоковой полости, A_(m_2 ) — эффективная действующая площадь штоковой полости, m_l — масса нагрузки, B_m — коэффициент вязкого демпфирования, F_m — теоретическая нагрузка, а d_m (t) — неизвестное возмущение нагрузки.

На основе уравнений (1) – (4) может быть установлено пространственное уравнение состояния для системы управления позицией всенаправленного выравнивания гусеничной рабочей машины, как показано в уравнении (5):

2.2.2. Проектирование Нелинейного Наблюдателя Возмущений

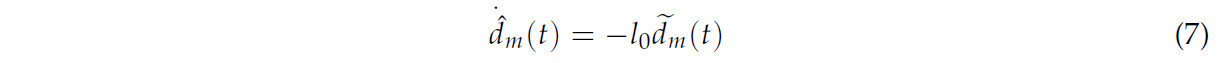

Во время фактической работы системы выравнивания различный неопределенности могут влиять на систему, снижая ее точность управления и стабильность [31]. Чтобы решить эту проблему, в данной статье предлагается наблюдатель возмущений для эффективно компенсации всенаправленной гидравлической системы выравнивания гусеничной рабочей машины, улучшая точность управления и способность подавления возмущений системы. Ошибка оценки возмущения определяется, как показано в следующем уравнении:

где d ̃_m (t) — оценочное значение возмущения,

Компенсируя оценочное значение ошибкой возмущения и предполагая, что производная возмущения по времени ограничена, мы можем записать

где l_0 — линейный коэффициент усиления наблюдателя возмущений, который всегда положителен.

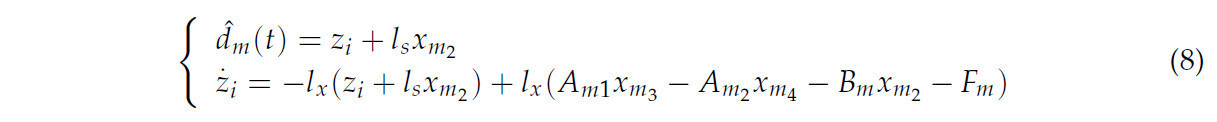

Из уравнения (6) известно, что нелинейная связь существует между переменными состояния x_(m_2 ) и неизвестными возмущениями в системе. Чтобы эффективно решить эту нелинейное возмущение и дальнейший улучшить динамическую производительность и способность подавления возмущений системы управления всенаправленным выравниванием гусеничной рабочей машины, в проектирование наблюдателя возмущений вводится нелинейный член усиления, тесно связанный с переменными состояния x_(m_2 ). Нелинейный наблюдатель возмущений определяется следующим образом:

где l_s — нелинейный коэффициент усиления, а z_i — вспомогательная переменная состояния.

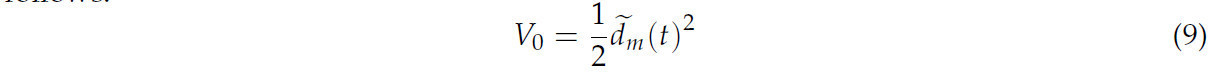

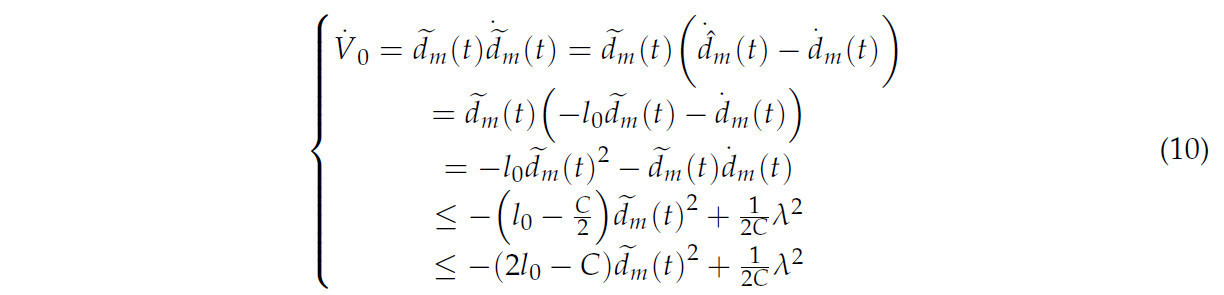

Чтобы проверить стабильность системы, выбрана полуопределенная функция Ляпунова следующим образом:

Взяв производную от V_0, на основе уравнений (6), (7) и (9), мы получаем

где λ и C — произвольные положительные константы. Пусть 2l_0-C>0, что удовлетворяет l_0>C/2, и поскольку λ^2/2C>0, наблюдатель возмущений доказан как экспоненциально стабильный.

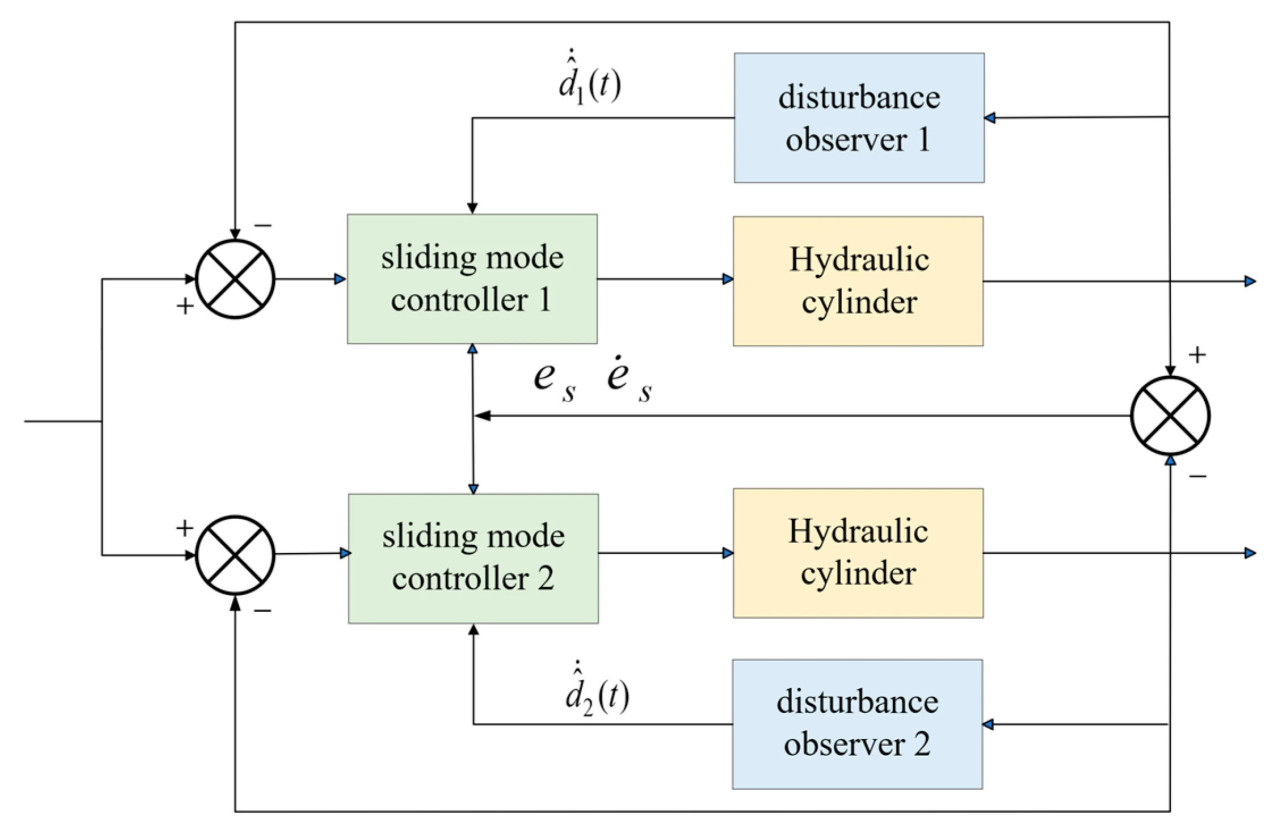

2.2.3. Проектирование Синхронного Контроллера Скользящего Режима На Основе Наблюдателя Возмущений

В данной статье для выбора стратегии синхронного управления принят метод перекрестной связи. Этот метод выбран благодаря его способности эффективно координировать ошибки позиционной синхронизации между двумя гидравлическими цилиндрами, тем самым улучшая общую точность управления и стабильность системы. Метод перекрестной связи имеет преимущество в динамической корреляции ошибок позиционной синхронизации, что позволяет системе более эффективно реагировать на неравномерные нагрузки и внешние возмущения. Это обеспечивает сбалансированное распределение управляющего воздействия через приводы, снижая вероятность нестабильности, вызванной изолированной коррекцией ошибок [32,33,34]. Во время поперечного выравнивания ошибки позиционной синхронизации двух гидравлических цилиндров коррелируют друг с другом. В проектировании контроллера ошибка позиционной синхронизации вводится в контроллер скользящего режима в качестве компенсационного члена, обеспечивая как точность позиционного управления системы, так и стабильность и робастность системы. Блок-схема синхронного контроллера скользящего режима на основе наблюдателя возмущений показана на Рисунке 8. Дополнительно, нелинейный наблюдатель возмущений, разработанный ранее, включен в синхронный контроллер скользящего режима для компенсации неизвестных общих возмущений, дальнейший повышая робастность системы.

Рисунок 8. Блок-схема синхронного контроллера скользящего режима на основе наблюдателя возмущений.

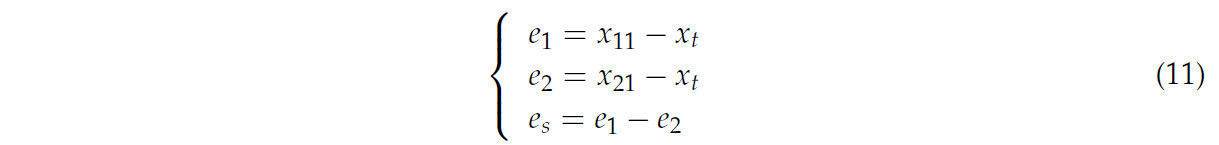

Пусть ошибки перемещения двух групп поперечных выравнивающих гидравлических цилиндров будут соответственно e_1 и e_2. Если ошибка синхронизации позиции равна e_s, тогда:

где x_t — ожидаемое выходное перемещение, x_11 и x_21 соответственно — фактические выходные перемещения двух групп поперечных выравнивающих гидравлических цилиндров на одной стороне. Возьмем форму поверхности скользящей связи следующим образом:

где C_1 — коэффициент усиления ошибки, C_2 — коэффициент усиления производной ошибки, w_1 — коэффициент усиления ошибки синхронизации, а w_2 — коэффициент усиления производной ошибки синхронизации.

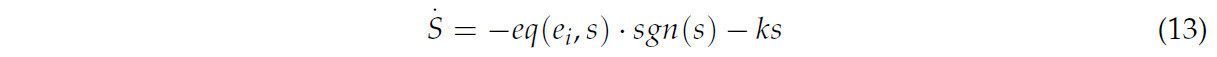

Синхронный контроллер скользящего режима включает фундаментальные характеристики управления скользящим режимом с переменной структурой. Коэффициент приближения скользящего режима ε_i определяет скорость приближения системы к поверхности скользящего режима и амплитуду дребезга при постоянной скорости приближения. Когда ε_i велик, скорость приближения увеличивается, но система испытывает более значительный дребезг. И наоборот, хотя дребезг уменьшается с меньшим ε_i, скорость приближения также снижается. Дополнительно, из-за введения члена ошибки синхронизации в проектирование контроллера скользящего режима функция переключения скользящего режима становится более сложной. Этот дополнительный член влияет на динамическую производительность системы, влияя как на скорость быстрого приближения к поверхности скользящего режима, так и на стабильность в процессе приближения. Чтобы оптимизировать время приближения системы к поверхности скользящего режима и уменьшить амплитуду дребезга после достижения поверхности скользящего режима, для предложенного синхронного контроллера скользящего режима разработан новый адаптивный закон достижения скользящего режима. Эта конструкция направлен на балансировку компромисса между скоростью приближения и амплитудой дребезга, тем самым улучшая общую производительность и стабильность системы управления. Новый адаптивный закон достижения скользящего режима показан в уравнении (13).

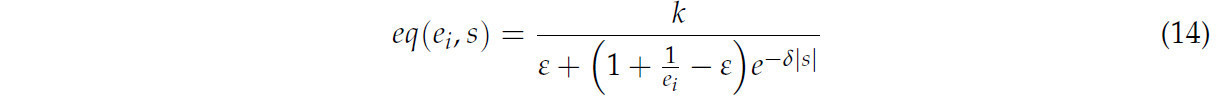

где

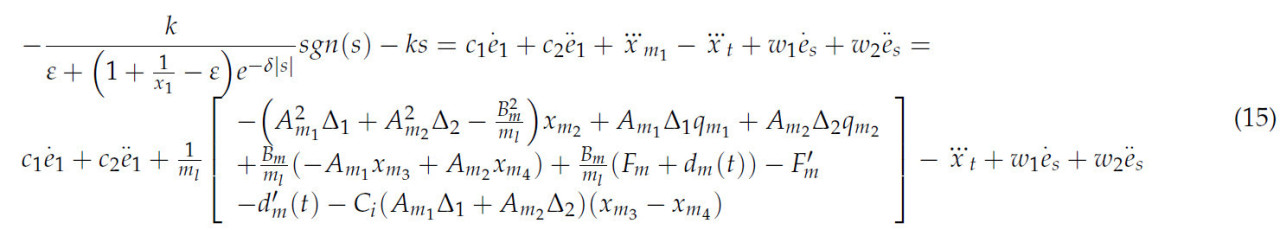

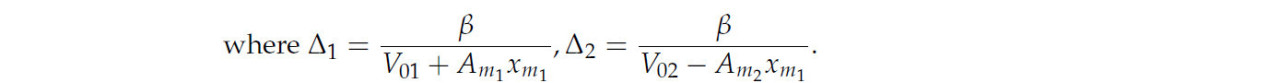

В уравнении k и δ — константы, ε — константа между 0 и 1, а e_i представляет состояние системы. Когда состояние системы далеко от поверхности скользящего режима, s стремится к k_s, и состояние системы экспоненциально сходится к поверхности скользящего режима. По мере того как состояние системы постепенно приближается к поверхности скользящего режима, eq(e_i,s) уменьшается и сходится к ke_i/(1+e_i), в то время как состояние системы e_i стремится к 0, тем самым подавляя дребезг. Основываясь на уравнениях (5), (13) и (14), мы получаем

где

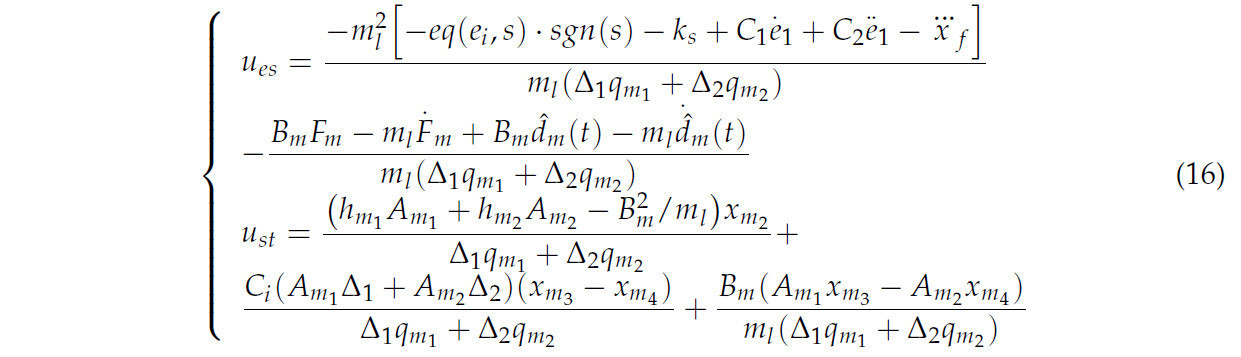

Согласно уравнениям (7), (8) и (15), управляющее напряжение может быть получено как

где u_es — переключающее управляющее напряжение. В ситуациях, когда нелинейные возмущения создаются всенаправленной гидравлической системой выравнивания гусеничной рабочей машины, механизм управления может определять соответствующие параметры на основе оценок ошибок и возмущений. Этот аспект тесно связан с проектированием скорости достижения скользящего режима, обсуждаемой в этой статье. Дополнительно, u_st — это управление состоянием, которое тесно связано с состоянием самого гидравлического цилиндра.

3. Результаты и Обсуждение

3.1. Имитационный Анализ

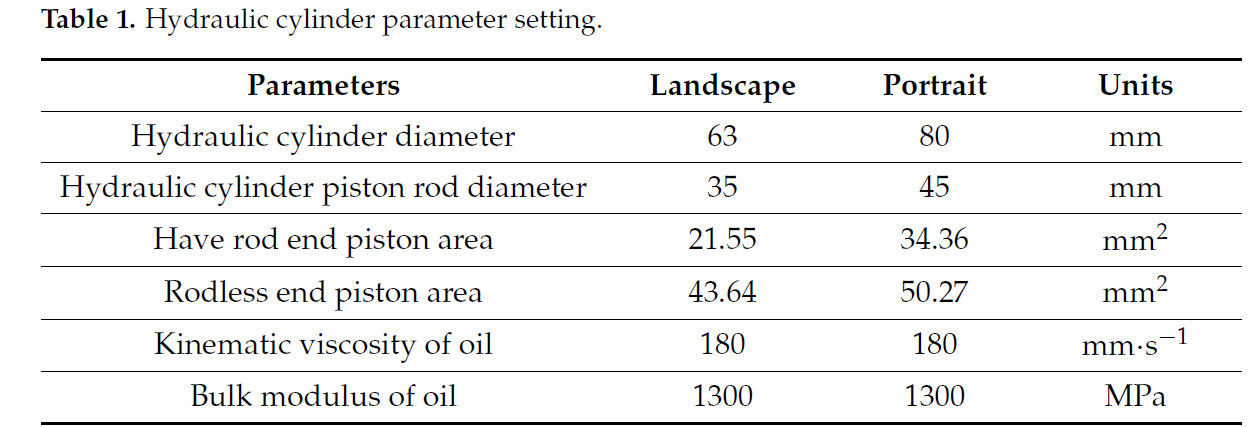

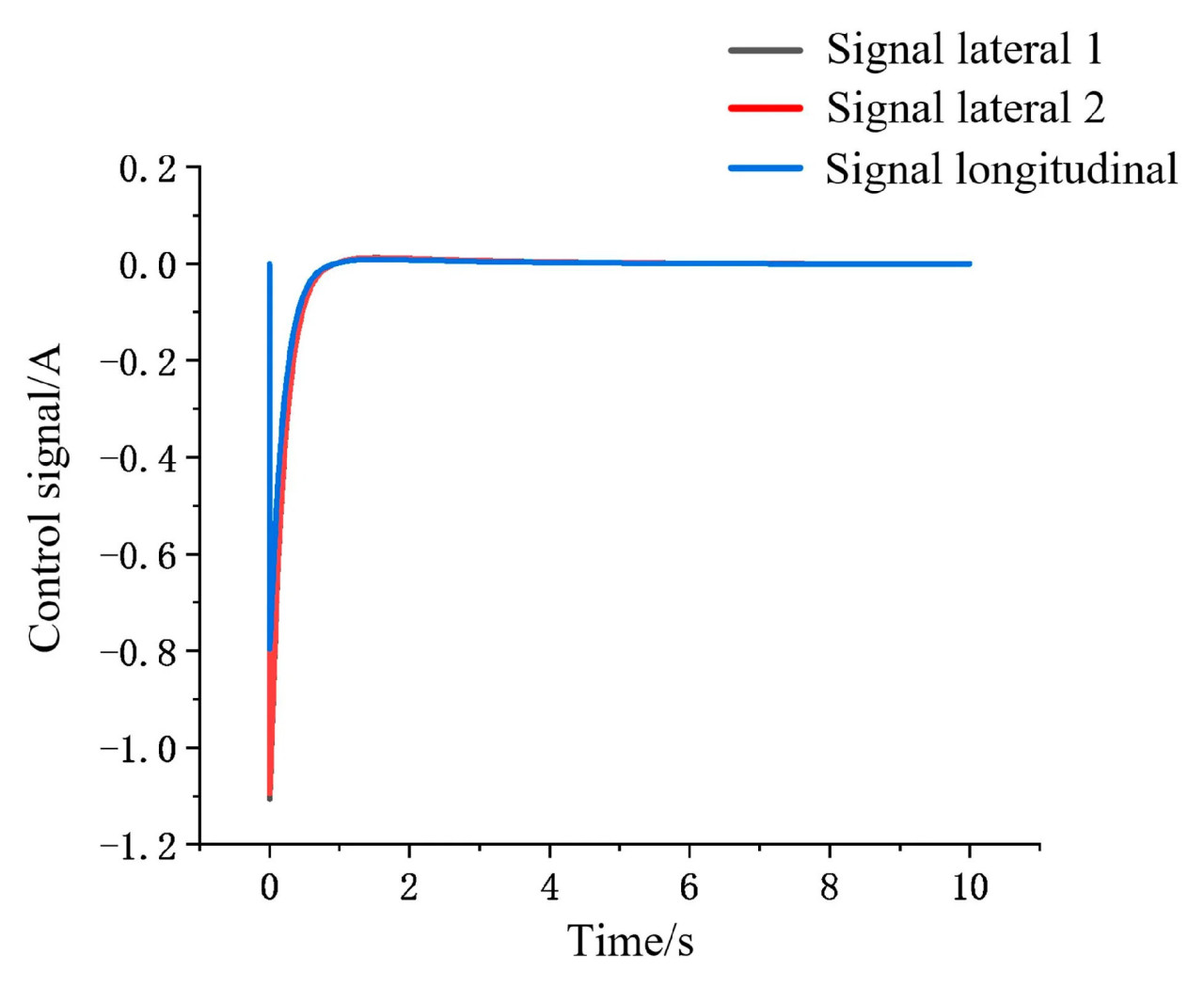

Проверена модель гидравлической взаимосвязанной системы всенаправленного выравнивания, установленная на Рисунке 5, с параметрами гидравлических цилиндров, установленными, как показано в Таблице 1.

Таблица 1. Установка параметров гидравлического цилиндра.

Целевое перемещение продольного гидравлического цилиндра установлено на 0,3 м, а целевое перемещение поперечного гидравлического цилиндра установлено на 0,2 м. Сигналы перемещения гидравлических цилиндров и сигналы электромагнитных клапанов получены путем имитации в AMESim, как показано на Рисунке 9.

Рисунок 9. Результаты имитации гидравлической взаимосвязанной системы всенаправленного выравнивания. (a) Перемещение поперечных выравнивающих гидравлических цилиндров. (b) Перемещение продольных выравнивающих гидравлических цилиндров. (c) Расход через отверстие продольного электромагнитного клапана. (d) Расход через отверстие поперечного электромагнитного клапана.

Как показано на Рисунке 9, симметричные поперечные выравнивающие гидравлические цилиндры работают нормально, с приблизительно симметричными вариациями перемещения. Аналогично, симметричные продольные выравнивающие гидравлические цилиндры также работают нормально, с приблизительно симметричными вариациями перемещения. Сигналы отверстий электромагнитных клапанов стремятся к симметрии, проверяя правильность модели гидравлической взаимосвязанной системы всенаправленного выравнивания.

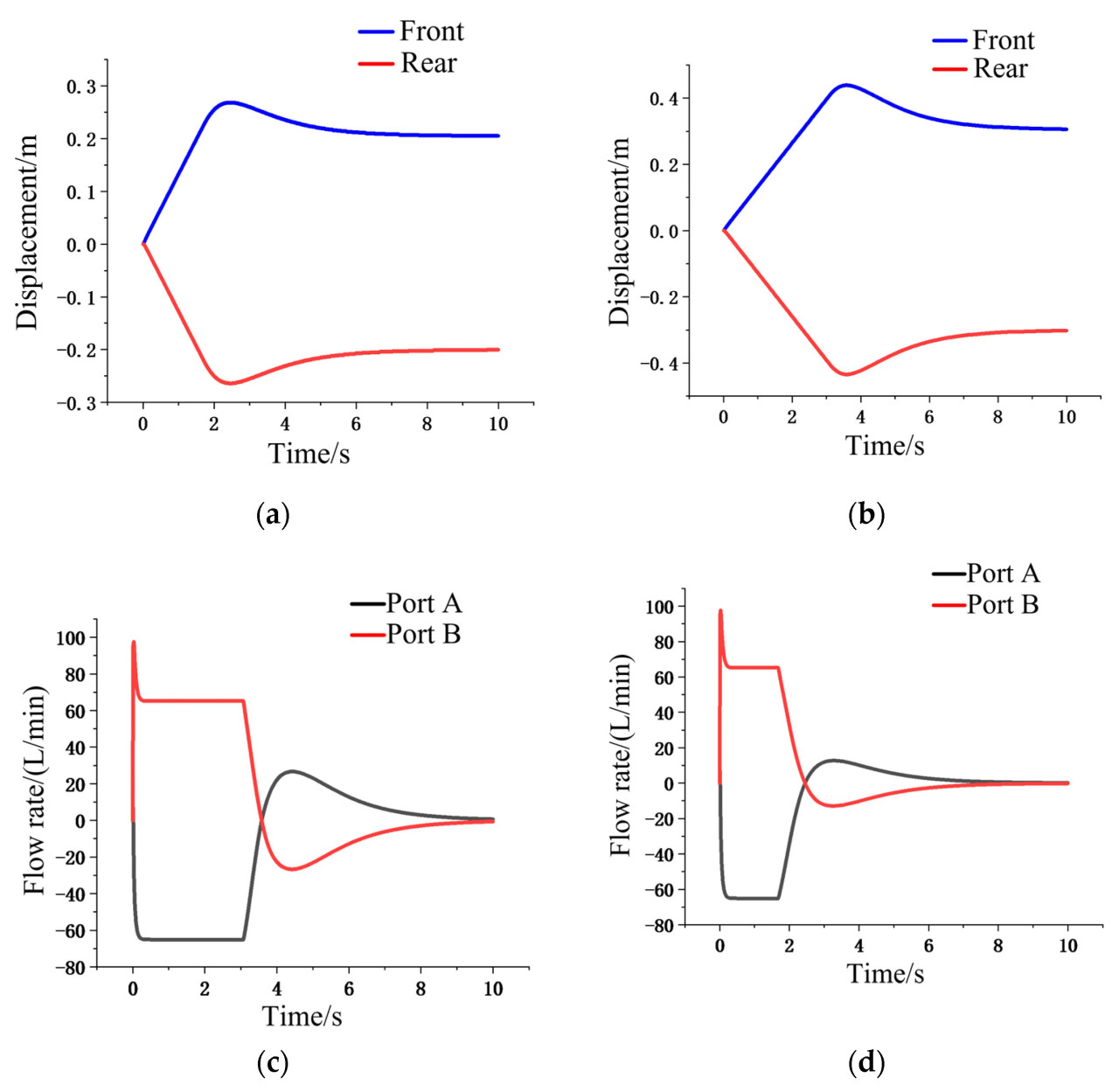

Чтобы проверить эффективность разработанной стратегии синхронного управления для гидравлической взаимосвязанной системы выравнивания, был проведен сравнительный имитационный анализ между синхронным управлением скользящим режимом и PID-управлением. Была проанализирована производительность выравнивания на поперечном склоне 20° и продольном склоне 25°, и сравнительные результаты показаны на Рисунке 10.

Рисунок 10. Сравнительный эффект всенаправленной производительности выравнивания гусеничной рабочей машины. (a) Перемещение поршней гидравлических цилиндров. (b) Скорости поршней выравнивающих гидравлических цилиндров. (c) Изменения угла наклона корпуса машины. (d) Ошибка синхронизации поперечных выравнивающих гидравлических цилиндров.

Рисунок 10a иллюстрирует перемещение поршней гидравлических цилиндров при двух алгоритмах во время всенаправленного выравнивания. Тренд указывает, что перемещение поршня быстро увеличивается в начале работы, а затем стабилизируется. При PID-управлении поршень продольного выравнивающего гидравлического цилиндра достигает максимального перемещения 0,052 м при 1,24 с и стабилизируется на 0,0483 м при 4,46 с. Поперечный поршень достигает максимального перемещения 0,04 м при 1,18 с и стабилизируется на 0,0368 м при 5,23 с. Напротив, при синхронном управлении скользящим режимом поршень поперечного выравнивающего гидравлического цилиндра достигает максимального перемещения 0,039 м при 0,78 с и стабилизируется на 0,0372 м при 2,88 с. Поршень продольного выравнивающего гидравлического цилиндра достигает максимального перемещения 0,048 м при 0,76 с и стабилизируется на 0,0468 м при 3,37 с. В итоге, время стабилизации для поперечного выравнивания на 20° сокращается на 1,6 с, а время стабилизации для продольного выравнивания на 25° сокращается на 1,8 с. В среднем, время нарастания сокращается на 18,8%, а время выравнивания сокращается на 35,5%. Рисунок 10b показывает скорости поршней выравнивающих гидравлических цилиндров при двух алгоритмах во время всенаправленного выравнивания. В начале выравнивания скорости цилиндров относительно высокий. При PID-управлении скорость поршня поперечного выравнивающего цилиндра достигает 0,156 м/с, а скорость поршня продольного выравнивающего цилиндра достигает 0,163 м/с. При синхронном управлении скользящим режимом скорость поршня поперечного выравнивающего цилиндра достигает 0,210 м/с, а скорость поршня продольного выравнивающего цилиндра достигает 0,255 м/с. Впоследствии скорости поршней постепенно уменьшаются и стабилизируются на нуле, когда корпус машины становится горизонтальным. Рисунок 10c представляет изменения угла продольного наклона корпуса гусеничной рабочей машины при двух алгоритмах управления. При алгоритме PID-управления наблюдается перерегулирование как в поперечном, так и в продольном выравнивании, с перерегулированием угла поперечного наклона 2,9° и перерегулированием угла продольного наклона 3,7°. Напротив, алгоритм управления скользящим режимом уменьшает перерегулирование угла поперечного наклона до 0,76° и перерегулирование угла продольного наклона до 0,95°, превосходя PID-управление в обоих случаях. Рисунок 10d изображает ошибку синхронизации поперечных выравнивающих гидравлических цилиндров при синусоидальном сигнале 1,3 × 10−3 sin(0,8 πt). Ошибка синхронизации позиции между двумя цилиндрами при PID-управлении составляет ±1,25 × 10−3 м, что примерно в два раза превышает ошибку при синхронном управлении скользящим режимом. Управляющие сигналы электромагнитного клапана во время имитации показаны на Рисунке 11.

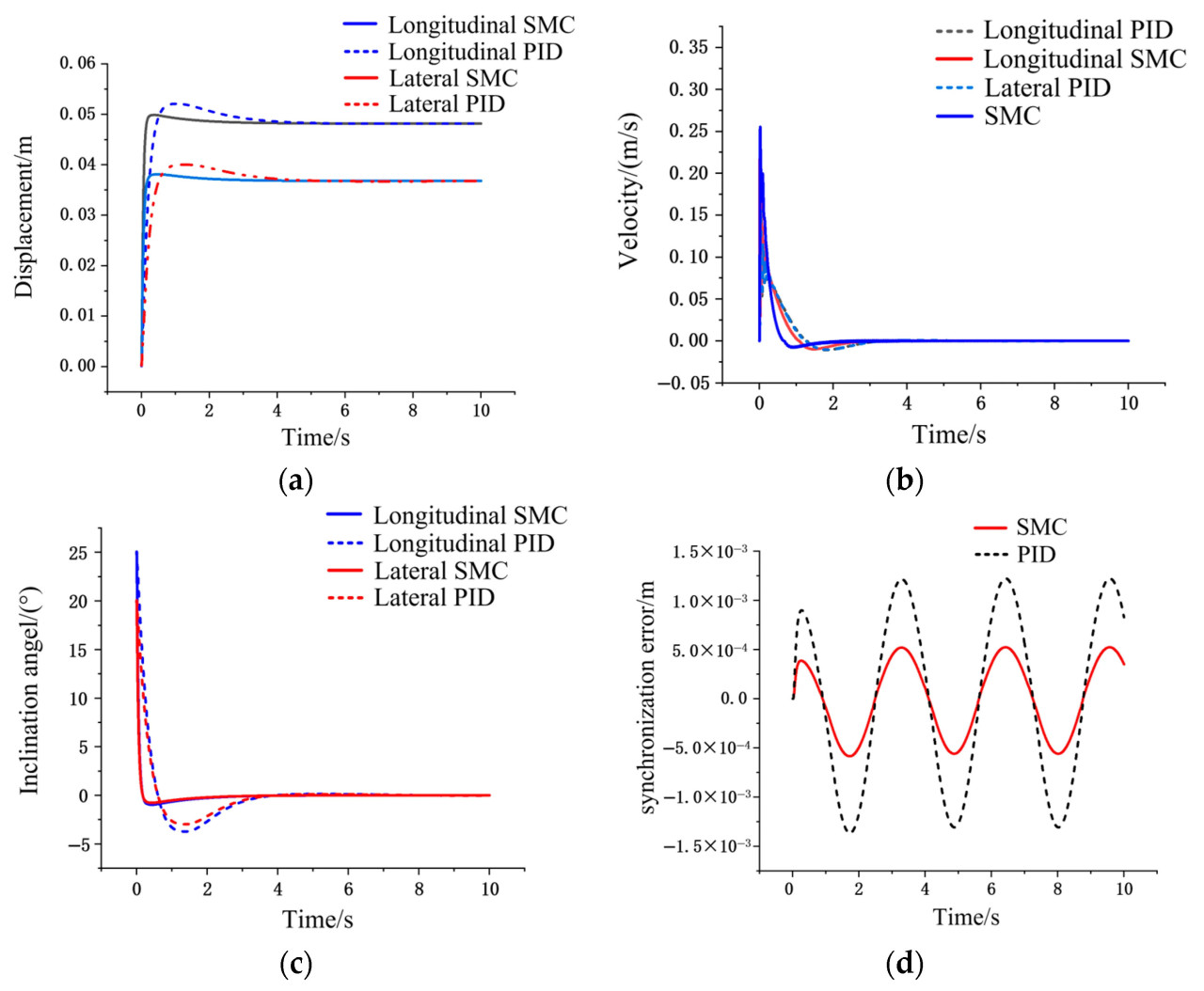

Рисунок 11. Управляющий сигнал электромагнитного клапана.

Имитационные результаты демонстрируют, что разработанная система выравнивания для гусеничной рабочей машины достигает всенаправленного выравнивания и демонстрирует превосходную производительность управления по сравнению с традиционным PID-управлением, подтверждая эффективность и преимущества стратегии управления синхронным выравниванием.

3.2. Испытание Производительности

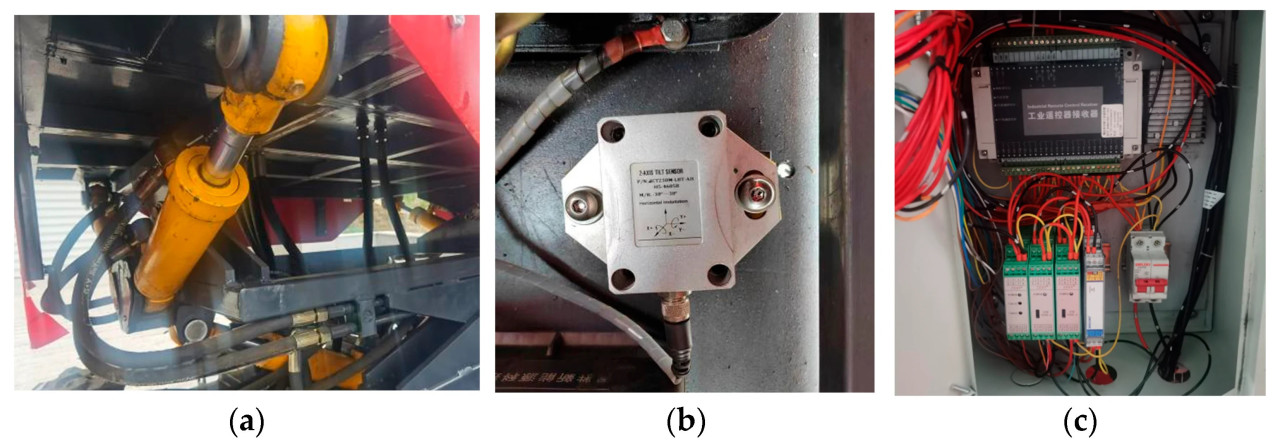

Экспериментальный прототип весит 728 кг, с высотой корпуса 850 мм, длиной 1560 мм, шириной 1010 мм и максимальной скоростью движения 15 км/ч. Ключевые компоненты прототипа показаны на Рисунке 12. Дизельный двигатель использует одноцилиндровую, четырехтактную систему непосредственного впрыска с номинальной скоростью 3000 об/мин и номинальной мощностью 9,2 кВт. Датчик наклона имеет максимальный диапазон ±30° и характерный алюминиевый корпус, предлагая высокий чувствительность, сильную стабильность и высокий точность. Система управления интегрировать основной контроллер системы привода с контроллером выравнивания и включает модуль дистанционного управления. Эта настройка позволяет системе выравнивания работать либо в режиме ручного управления, либо в режиме автоматического выравнивания, который может быть выбран через дистанционный контроллер. В режиме ручного управления действия гидравлического цилиндра и движение машины могут напрямую контролироваться. Разработанный физический прототип показан на Рисунке 13.

Рисунок 12. Важные части прототипа: (a) гидравлический масляный цилиндр, (b) двухосевой датчик наклона, (c) система управления.

Рисунок 13. Прототип гусеничной рабочей машины.

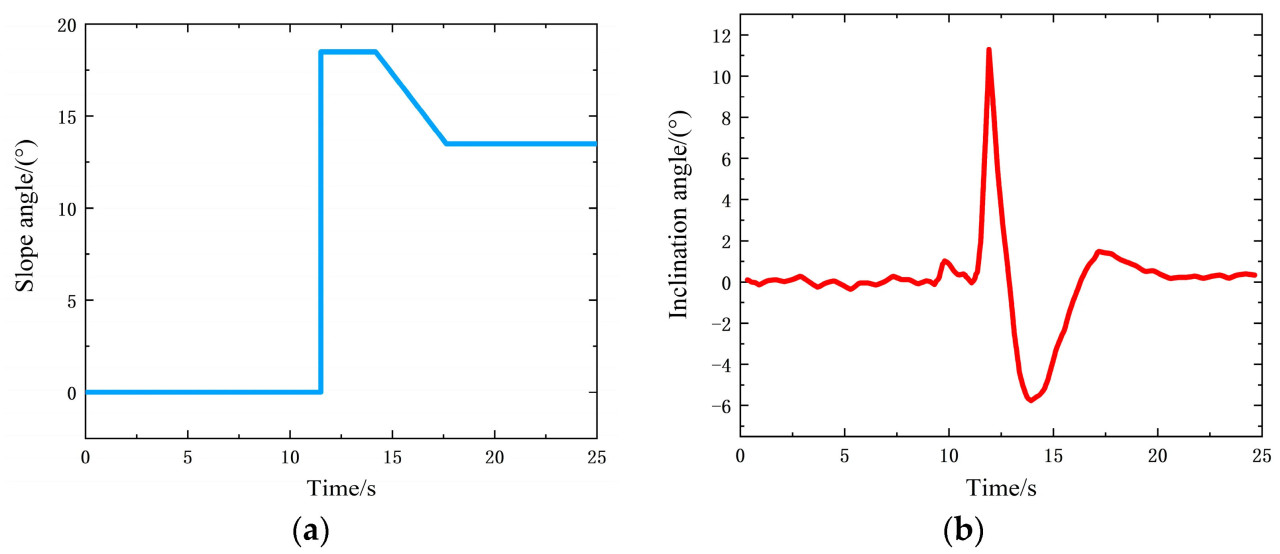

Тестирование динамической производительность всенаправленной системы выравнивания гусеничной рабочей машины включает испытания поперечной динамической производительность, испытания продольной динамической производительность и испытания всенаправленной динамической производительность. Рисунок 14a показывает место испытания поперечной динамической производительность всенаправленной системы выравнивания гусеничной рабочей машины. Скорость движения была установлена на 3 км/ч, и данные, собранные во время испытания, были проанализированы для наблюдения за изменениями угла наклона корпуса машины во время автоматического выравнивания. После измерения и расчета уклона испытательной местности для испытания поперечной динамической производительность кривая вариации уклона, встреченная гусеничной рабочей машиной, движущейся со скоростью 3 км/ч, показана на Рисунке 15a. Изменения угла поперечного наклона корпуса после выравнивания во время поперечного испытания показаны на Рисунке 15b. Можно наблюдать, что по мере того, как машина входит в местность, где уклон более крутой, угол поперечного наклона корпуса изменяется значительно, достигая максимума 11,8°. По мере уменьшения уклона машина корректирует свой поперечный наклон в противоположном направлении. В целом, гусеничная рабочая машина может поддерживать стабильный угол поперечного наклона.

Рисунок 14. Испытание производительности. (a) Испытание поперечной динамической производительности. (b) Испытание продольной динамической производительности. (c) Испытание всенаправленной динамической производительности.

Рисунок 15. Результаты испытания поперечной динамической производительности. (a) Кривая изменения угла уклона. (b) Угол наклона корпуса.

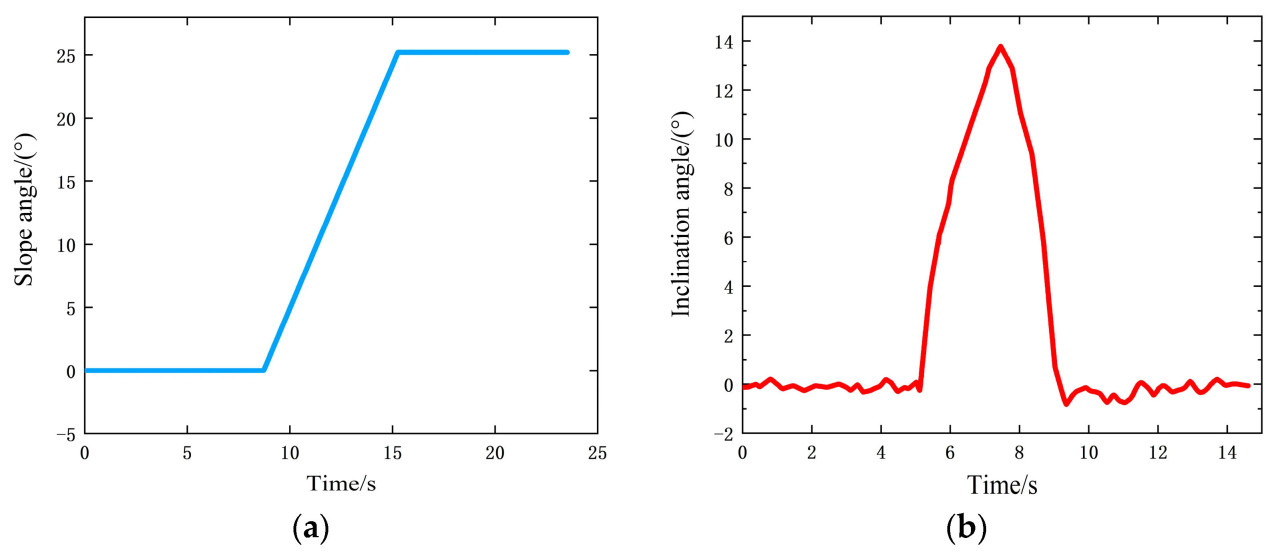

Рисунок 14b показывает место испытания продольной динамической производительность всенаправленной системы выравнивания. Скорость движения была установлена на 3 км/ч, и данные, собранные во время испытания, были проанализированы для наблюдения за изменениями угла наклона корпуса машины во время автоматического выравнивания. Чтобы предоставить более интуитивные результаты, уклон испытательной местности для испытания продольной динамической производительность был измерен, рассчитан и оценен по мере необходимости. Кривая вариации уклона, встреченная гусеничной рабочей машиной, движущейся со скоростью 3 км/ч, показана на Рисунке 16a. Изменения угла продольного наклона корпуса после выравнивания во время продольного испытания показаны на Рисунке 16b. Можно видеть, что по мере того, как машина входит в местность, где вариация уклона значительный, угол продольного наклона корпуса изменяется значительно, достигая максимума 13,6°. По мере увеличения уклона гусеничная рабочая машина продолжает само-выравниваться, в конечном итоге сохраняя стабильное горизонтальное положение.

Рисунок 16. Результаты испытания продольной динамической производительности. (a) Кривая изменения угла уклона. (b) Угол наклона корпуса.

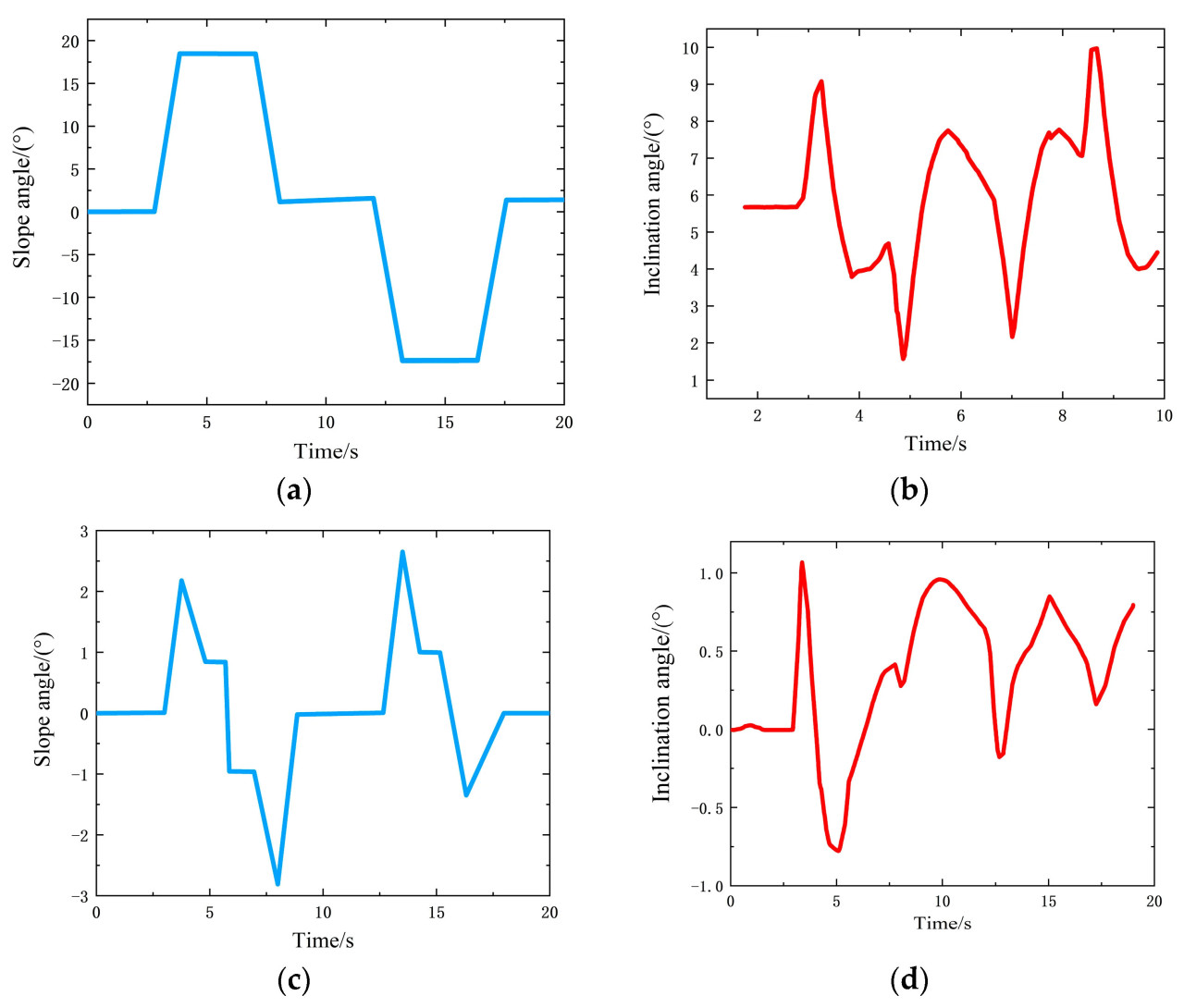

Рисунок 14c показывает место испытания всенаправленной динамической производительность всенаправленной системы выравнивания. Скорость движения была установлена на 3 км/ч, и данные, собранные во время испытания, были проанализированы для наблюдения за изменениями угла наклона корпуса машины во время автоматического выравнивания. Поперечные и продольные вариации уклона местности показаны на Рисунке 17a,c соответственно. Изменения угла поперечного наклона корпуса после всенаправленного выравнивания показаны на Рисунке 17b, в то время как изменения угла продольного наклона показаны на Рисунке 17d. Из рисунков видно, что угол поперечного наклона корпуса может контролироваться в пределах 14°, а угол продольного наклона — в пределах 1,5°. Даже в условиях значительный вариаций уклона углы наклона могут быть выровнены за короткое время. В целом, гусеничная рабочая машина эффективно улучшает угол наклона положения корпуса, повышая устойчивость движения.

Рисунок 17. Результаты испытания всенаправленной динамической производительности. (a) Поперечные вариации уклона местности. (b) Изменения угла поперечного наклона корпуса. (c) Продольные вариации уклона местности. (d) Изменения угла продольного наклона корпуса.

4. Выводы

(1) Данное исследование представляет структуру «трехслойной рамы» для гусеничной рабочей машины и проектирует гидравлическую взаимосвязанную схему выравнивания. Были проведены расчеты параметров и подбор компонентов для достижения стационарного централизованного выравнивания, что значительно повышает стабильность гусеничной рабочей машины. Предложенный проект эффективно решает задачу поддержания стабильности машины во время сложных операций выравнивания на пересеченной местности и предоставляет прочную структурную и гидравлическую основу для передовых стратегий управления. Дополнительно, эта структурная конструкция предлагает потенциал для интегрировать с различный сельскохозяйственной техникой, такой как посадочные машины и поливные машины, устанавливая универсальную и адаптируемую платформу шасси для сельскохозяйственных применений.

(2) Для решения немоделированной динамики в гидравлической схеме всенаправленного выравнивания был разработан метод синхронного управления скользящим режимом на основе наблюдения возмущений. Совместные имитации системы выравнивания гусеничной рабочей машины были проведены с использованием программного обеспечения AMESim (2021.1) и Simulink (2021b), предоставляя понимание поведения системы во время операций выравнивания. Экспериментальная проверка продемонстрировала, что предложенный метод управления достигает более точной и эффективный производительность выравнивания по сравнению с традиционными методами. Эти результаты подчеркивают преимущества предложенного подхода в улучшении стабильности, синхронизации и отзывчивости гидравлических систем управления.

(3) Экспериментальное тестирование на гусеничном прототипе дальнейший подтвердило предложенные методы и стратегии выравнивания, подтвердив их эффективность в адаптации к различный условиям местности. Результаты предоставляют ценные справочные точки для разработки систем выравнивания шасси, особенно для применений в холмистой и горной местности. Адаптивность и робастность предложенной системы делают ее хорошо подходящей для широкого спектра применений, включая сельскохозяйственную технику, строительную и горную технику, военные операции на пересеченной местности и ликвидацию последствий стихийных бедствий в сложных условиях.

(4) В перспективе будущие исследования будут сосредоточены на улучшении энергоэффективности, снижении выбросов и продлении срока службы системы для повышения производительность и устойчивости. Предложенная гидравлическая система управления имеет значительный потенциал для различный применений, таких как универсальные платформы шасси для сельскохозяйственных гусеничных машин, работающих на крутых склонах, строительная и горная техника на пересеченной местности, и машины для ликвидации последствий стихийных бедствий в зонах, подверженных землетрясениям или оползням. Решая эти сценарии, система может развиться в более энергоэффективное, адаптивное и универсальное решение для сельскохозяйственного, промышленного и аварийного использования.

Ссылки

1. Hu, J.; Pan, J.; Dai, B.; Chai, X.; Sun, Y.; Xu, L. Development of an attitude adjustment crawler chassis for combine harvester and experiment of adaptive leveling system. Agronomy 2022, 12, 717. [Google Scholar] [CrossRef]

2. He, Y.; Zhu, Q.; Fu, W.; Luo, C.; Cong, Y.; Qin, W.; Meng, Z.; Chen, L.; Zhao, C.; Wu, G. Design and experiment of a control system for sweet potato seedling-feeding and planting device based on a pre-treatment seedling belt. J. Agric. Eng. 2022, 53, 1261. [Google Scholar]

3. Hu, Y.; Liu, P.; Amoah, A.E.; Wu, W.; Li, P. Control system of a performance test-bed for frost protection wind machines. Int. J. Agric. Biol. Eng. 2016, 9, 36–43. [Google Scholar]

4. Cui, L.; Xue, X.; Le, F.; Mao, H.; Ding, S. Design and experiment of electro hydraulic active suspension for controlling the rolling motion of spray boom. Int. J. Agric. Biol. Eng. 2019, 12, 72–81. [Google Scholar] [CrossRef]

5. Li, Y.; Xu, L.; Lv, L.; Shi, Y.; Yu, X. Study on modeling method of a multi-parameter control system for threshing and cleaning devices in the grain combine harvester. Agronomy 2022, 12, 1483. [Google Scholar] [CrossRef]

6. Liu, W.; Luo, X.; Zeng, S.; Zeng, L.; Wen, Z. The design and test of the chassis of a triangular crawler-type ratooning rice harvester. Int. J. Agric. Biol. Eng. 2022, 12, 890. [Google Scholar] [CrossRef]

7. Yin, X.; An, J.; Wang, X.; Wang, Y.; Li, J.; Jin, C. Design and experiment of automatic leveling system for boom of high-clearance sprayer. Trans. Chin. Soc. Agric. Mach. 2022, 53, 98–105, 115. [Google Scholar]

8. Yu, Y.; Xu, X.; Li, S.; Zhang, Y.; Zhao, J.; Wei, N. Two-dimensional ice affects thermal transport at the graphene-water microscopic interface. J. Appl. Phys. 2024, 136, 204301. [Google Scholar] [CrossRef]

9. Zhu, Q.; Zhu, Z.; Zhang, H.; Gao, Y.; Chen, L. Design of an electronically controlled fertilization system for an air-assisted side-deep fertilization machine. Agronomy 2023, 13, 2210. [Google Scholar] [CrossRef]

10. Chen, Y.; Chen, L.; Wang, R.; Xu, X.; Shen, Y.; Liu, Y. Modeling and test on height adjustment system of electrically-controlled air suspension for agricultural vehicles. Int. J. Agric. Biol. Eng. 2016, 9, 40–47. [Google Scholar]

11. Liu, J.; Xia, C.; Jiang, D.; Sun, Y. Development and testing of the power transmission system of a crawler electric tractor for greenhouses. Appl. Eng. Agric. 2020, 36, 797–805. [Google Scholar] [CrossRef]

12. Dettù, F.; Corno, M.; D’Ambrosio, D.; Acquistapace, A.; Taroni, F.; Savaresi, S.M. Attitude control for a combine harvester: A cascade scheme approach. IEEE Trans. Control Syst. Technol. 2022, 30, 2777–2783. [Google Scholar]

13. Lv, X.R.; Liu, Z.; Lv, X.L.; Wang, X. Design and study on the leveling mechanism of the tractor body in hilly and mountainous areas. J. Eng. Des. Technol. 2024, 22, 679–689. [Google Scholar]

14. Xie, X.; Han, X.; Zhang, Z.; Qin, Y.; Li, Y.; Yan, Z. Structural design and test of arch waist dynamic chassis for hilly and mountainous areas. Int. J. Adv. Manuf. Technol. 2023, 127, 1921–1933. [Google Scholar] [CrossRef]

15. Jeon, C.W.; Kim, H.J.; Yun, C.; Park, S.J.; Hwang, Y.B.; Han, X. Autonomous paddy field puddling and leveling operations based on full-coverage path generation and tracking. Precis. Agric. 2024, 25, 235–256. [Google Scholar] [CrossRef]

16. Zhang, Y.; Wang, Y.; Li, Y.; Liu, X.; Chen, J.; Zhao, Q. Study on Chassis Leveling Control of a Three-Wheeled Agricultural Robot. Agronomy 2024, 14, 1765. [Google Scholar] [CrossRef]

17. Zhao, Z.; Jin, M.; Tian, C.; Yang, S.X. Prediction of seed distribution in rectangular vibrating tray using grey model and artificial neural network. Biosyst. Eng. 2018, 175, 194–205. [Google Scholar] [CrossRef]

18. Liu, H.; Yan, S.; Shen, Y.; Li, C.; Zhang, Y.; Hussain, F. Model predictive control system based on direct yaw moment control for 4WID self-steering agriculture vehicle. Int. J. Agric. Biol. Eng. 2021, 14, 175–181. [Google Scholar] [CrossRef]

19. Song, X.; Li, H.; Chen, C.; Xia, H.; Zhang, Z.; Tang, P. Design and experimental testing of a control system for a solid-fertilizer-dissolving device based on fuzzy PID. Agronomy 2022, 12, 1382. [Google Scholar] [CrossRef]

20. Li, J.; Shang, Z.; Li, R.; Cui, B. Adaptive sliding mode path tracking control of unmanned rice transplanter. Agronomy 2022, 12, 1225. [Google Scholar] [CrossRef]

21. Molari, G.; Bellentani, L.; Guarnieri, A. Performance of an agricultural tractor fitted with rubber tracks. Biosyst. Eng. 2012, 112, 57–65. [Google Scholar] [CrossRef]

22. Lv, H.; Hu, Z.; Yu, Y.; Kang, F.; Zhen, Y. Feedforward PID control method for the automatic leveling of an orchard high-position operation platform. Trans. Chin. Soc. Agric. Eng. 2021, 37, 128–137. [Google Scholar]

23. Wang, Z.; Ma, W.; Li, J. Research on body leveling system and leveling control of hilly mountain tractor. J. Agric. Mech. Res. 2022, 44, 45–50. [Google Scholar]

24. Guan, S.; Takahashi, K.; Nakano, K.; Fukami, K.; Cho, W. Real-Time Kinematic Imagery-Based Automated Levelness Assessment System for Land Leveling. Agriculture 2023, 13, 657. [Google Scholar] [CrossRef]

25. Che, G.; Liu, W.; Wan, L.; Yi, S.; Liu, H.; Wang, Q.; Lu, B. Design and experiment of the automatic leveling system for the seedbed precision leveler in rice seedling nursery. Trans. Chin. Soc. Agric. Eng. 2023, 39, 9–17. [Google Scholar]

26. Mu, X.; Yang, F.; Duan, L.; Liu, Z.; Song, Z.; Li, Z.; Guan, S. Research advances and development trend of mountainous tractor leveling and anti-rollover system. Smart Agric. 2024, 6, 1–16. [Google Scholar]

27. Zhu, Z.; Yang, Y.; Wang, D.; Cai, Y.; Lai, L. Energy saving performance of agricultural tractor equipped with mechanic-electronic-hydraulic powertrain system. Agronomy 2022, 12, 436. [Google Scholar] [CrossRef]

28. Tang, Z.; Wang, H.; Liu, S.; Lu, D.; Tang, Y. Development of structure and control system of self-propelled small green vegetables combine harvester. J. Agric. Sci. Technol. 2023, 25, 1045–1058. [Google Scholar]

29. Li, J.; Nie, Z.; Chen, Y.; Ge, D.; Li, M. Development of boom posture adjustment and control system for wide spray boom. Agronomy 2023, 13, 2162. [Google Scholar] [CrossRef]

30. Han, L.; Mo, M.; Ma, H.; Kumi, F.; Mao, H.; Hu, J. Design and test of a lateral-approaching and horizontal-pushing transplanting manipulator for greenhouse seedlings. Appl. Eng. Agric. 2023, 39, 325–338. [Google Scholar] [CrossRef]

31. Yue, R.; Yao, M.; Zhang, T.; Shi, J.; Zhou, J.; Hu, J. Design and experiment of dual-row seedling pick-up device for high-speed automatic transplanting machine. Agronomy 2024, 14, 942. [Google Scholar] [CrossRef]

32. Jia, W.; Tai, K.; Dong, X.; Ou, M. Design and simulation of intra-row obstacle avoidance shovel-type weeding machine in orchard. Agronomy 2024, 14, 1124. [Google Scholar] [CrossRef]

33. Sun, J.; Wang, Z.; Xia, J.; Xing, G. Adaptive disturbance observer-based fixed time nonsingular terminal sliding mode control for path-tracking of unmanned agricultural tractors. Biosyst. Eng. 2024, 246, 96–109. [Google Scholar] [CrossRef]

34. Zhao, Z.; Huang, H.; Yin, J.; Yang, S. Dynamic analysis and reliability design of round baler feeding device for rice straw harvest. Biosyst. Eng. 2018, 174, 10–19. [Google Scholar] [CrossRef]

Wang R, Zhang K, Ding R, Jiang Y, Jiang Y. A Novel Hydraulic Interconnection Design and Sliding Mode Synchronization Control of Leveling System for Crawler Work Machine. Agriculture. 2025; 15(2):137. https://doi.org/10.3390/agriculture15020137

Перевод статьи «A Novel Hydraulic Interconnection Design and Sliding Mode Synchronization Control of Leveling System for Crawler Work Machine» авторов Wang R, Zhang K, Ding R, Jiang Y, Jiang Y., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)