Проектирование и испытания валкового комбайна для уборки арахиса на тяжелых почвах

Для решения проблем, возникающих из-за плохого отделения плодов от почвы, высокой степени потерь (закапывания плодов) и повышенной дробимости при уборке арахиса на тяжелых глинистых почвах, был разработан многокаскадный валковый арахисоуборочный комбайн, адаптированный для работы в таких условиях. С учетом особенностей роста арахиса и агротехнических требований к его посадке был проанализирован процесс движения и механизм сепарации в системе «стебель-плод-почва» в сочетании с вибрационным подкапывающим устройством и транспортирующим валковым блоком.

Аннотация

Построена динамическая модель соударений почвенных комков с транспортерными валками в процессе перемещения системы «стебель-плод-почва». Путем анализа определены конструкция и максимальный угол отклонения вибрационного подкапывающего устройства, количество ступеней транспортирующего валкового блока, диаметр метательного валка и другие параметры. На основе результатов проектирования был изготовлен опытный образец и проведен многофакторный эксперимент по определению рабочих параметров. В качестве исследуемых факторов были выбраны скорость движения агрегата, глубина подкапывания и частота вращения транспортирующего валка. Показателями оценки служили степень потерь (закапывания плодов) и процент дробления арахиса. С использованием метода Бокса-Бенкена было составлено уравнение регрессии, связывающее факторы и показатели, а также определено влияние каждого фактора на качество уборки. При оптимальном сочетании параметров (скорость движения 1,0 м/с, глубина подкапывания 150 мм, частота вращения валков 80 об/мин) потери и дробимость плодов составили 6,2% и 6,4% соответственно. Рабочие характеристики машины соответствуют проектным требованиям, а результаты исследований могут быть использованы при разработке технологий и оборудования для механизированной уборки арахиса.

1. Введение

Арахис играет важнейшую роль в мировом производстве масла и торговле, уступая только соевым бобам, и имеет жизненно важное значение для обеспечения безопасности глобальных поставок пищевого масла [1,2]. Согласно данным, опубликованным Продовольственной и сельскохозяйственной организацией ООН (ФАО), в 2022 году площадь возделывания арахиса в Китае составляла 4,44 миллиона гектаров, что составило 14,54% от общемировой площади. В том же году производство арахиса в Китае достигло 18 миллионов тонн, что составило 33,21% от общемирового производства [3]. Тем не менее, по сравнению с уровнем механизации уборки арахиса в США, Бразилии, Аргентине и других странах, уровень механизации в Китае относительно низок. В 2021 году доля механизированной уборки арахиса в Китае составляла всего 65,65%, и во многих арахисосеющих районах по-прежнему применялись в основном полумеханизированные и раздельные способы уборки, что оказывало серьезное влияние на развитие арахисовой отрасли [4,5].

Методы уборки арахиса в основном можно классифицировать как комбайновую уборку, раздельную уборку или двухфазную уборку [6]. Комбайновый метод позволяет последовательно выполнить ряд операций, таких как выкапывание растений арахиса, удаление почвы, сбор плодов, очистку и централизованное хранение, с помощью одной единицы механического оборудования [7]. Раздельный метод уборки подразумевает использование различной техники и оборудования для выполнения разных этапов процесса уборки арахиса. При двухфазной уборке сначала применяется арахисокопатель для проведения первичной уборки, завершения выкапывания, удаления почвы и укладки на поле для просушки; затем используется подборщик-молотилка арахиса для завершения последующей работы по подбору и очистке [8]. Применение комбайнового метода при уборке арахиса значительно подвержено влиянию свойств почвы, таких как твердость и влажность. На данном этапе убираемый урожай состоит из свежих бобов с высоким содержанием воды, которые сложнее хранить; таким образом, комбайновые методы не подходят для крупномасштабной уборки арахиса. Технология раздельной уборки, не требующая высокой степени механизации, более широко применяется в странах с относительно ограниченными технологиями, таких как страны Южной и Юго-Восточной Азии, например Индия, и африканские страны, такие как Нигерия. Методы уборки арахиса в США и других регионах демонстрируют очевидные характеристики двухфазной уборки, имеют долгую историю исследований, высокий уровень механизации и замечательную эффективность. Такие методы хорошо подходят для крупномасштабного производства и возделывания арахиса. В настоящее время крупные арахисосеющие районы Китая, такие как Хэнань и Синьцзян, также постепенно внедряют и применяют эту двухфазную технологию уборки. Характеристики арахисосеющих районов Китая (в основном прямостоячие сорта) и США, Бразилии и других мест (в основном плетистые сорта) значительно различаются. В дополнение к высокой стоимости импортного арахисоуборочного оборудования, применение американских комбайнов в арахисовой отрасли Китая сталкивается с проблемами адаптации.

В настоящее время при уборке арахиса в Китае обычно используются малогабаритные арахисокопатели. Копатель имеет простую конструкцию, и его основная функция — выкапывание арахиса из почвы, но он не обеспечивает эффективного отделения арахиса от почвы. После завершения копки все еще необходимо вручную отряхивать почву и подбирать арахис [9]. Цепной арахисокопатель-копнитель может одновременно выкапывать арахис и отделять стебли от почвы, а также укладывать растения арахиса упорядоченно. Однако его адаптивность к липким почвам низкая, отделение плодов от почвы затруднено, а доля потерянных (закопанных) плодов высока.

В последние годы некоторые научно-исследовательские институты сельскохозяйственного машиностроения, университеты и предприятия по производству сельхозтехники провели исследовательские работы по арахисоуборочной технике. В настоящее время исследования арахисоуборочных комбайнов в основном направлены на анализ для снижения сопротивления копающих лемехов и улучшения механизма сепарации плодов от почвы. Ху Чжичао и др. [10] провели углубленный анализ напряжений арахисокопающего лемеха и построили механическую модель лемеха для имитации состояния копки. Команда Гао Ляньсина [11] изобрела парный наклонный копающий лемех, который эффективно снижает сопротивление в процессе копки путем регулировки угла лезвия лемеха и угла скользящего резания. Ван Дунвэй и др. [12] провели имитационный тестовый анализ рабочих характеристик широкозахватного копающего лемеха. Ян Раньбин и др. [13] разработали пружинно-зубовое почвоотделяющее устройство и подтвердили его эффективность с помощью анализов механизма удаления почвы и полевых испытаний. Лю Чжися и др. [14] оптимизировали параметры ключевых компонентов цепного вибрационного почвоотделяющего устройства с зубчатой штангой для повышения его эффективности удаления почвы. Хотя Китай начал исследования и разработки арахисоуборочной техники позже других стран, в последние годы был достигнут определенный прогресс. В настоящее время разработанные в Китае арахисоуборочные комбайны находятся в периоде быстрого развития, особенно комбайны для липких почв, но они все еще требуют дальнейших испытаний и исследований. Арахисоуборочная техника в настоящее время сталкивается с некоторыми проблемами, такими как высокое сопротивление при копке и трудность эффективного отделения плодов от почвы. Кроме того, существующее оборудование в процессе уборки склонно к закапыванию плодов, а уровень повреждения бобов высок. Следовательно, существует острая необходимость в разработке новой арахисоуборочной машины, которая сможет повысить эффективность удаления почвы и снизить потери при уборке.

Чтобы решить проблему трудного разрушения тяжелой почвы в процессе копки и уборки арахиса, а также учитывая, что бобы арахиса легко повреждаются, в данной статье предлагается инновационная конструктивная схема многокаскадного валкового арахисоуборочного комбайна. Путем углубленного изучения динамического процесса и механизма сепарации в системе «плод-почва» в вибрационном копающем устройстве и транспортирующем валковом блоке была построена динамическая модель отбрасывания и разрушения почвенных комков на транспортирующем валке. На основе конструктивного анализа вибрационного копающего устройства, количества каскадов транспортирующих валков и размера метательного валка были определены оптимальные рабочие параметры. Были определены рабочие параметры, влияющие на уровень потерь (закапывания) и дробления арахиса, и проведены многофакторные испытания. Полевые эксперименты подтвердили оптимальные рабочие параметры механической операции, что заложило основу для исследований технологий и оборудования механизированной уборки в арахисовой отрасли.

2. Материалы и методы

2.1. Общая компоновка машины и принцип работы

2.1.1. Характеристики растения арахиса

В настоящее время на юге провинции Хэнань арахис в основном высаживается на грядах, по два ряда на одной гряде; высота гряды составляет от 10 до 15 см, глубина посева — от 3 до 5 см; бобы сконцентрированы в диапазоне от 5 до 15 см ниже поверхности гряды [15]. Боб и стебель соединены через плодоножку, и бобы арахиса распределены в пространственной структуре в форме конуса вокруг главного корня. Объектом исследования был сорт Юхуа 37 в Чжумадяне, провинция Хэнань, и были измерены трехосные размеры растений арахиса в оптимальный период уборки, как показано на Рисунке 1. Путем сбора и статистической обработки данных были найдены средние значения измеренного радиуса R и глубины H, составившие 5,31 см и 15,52 см соответственно.

Рисунок 1. Измерения трехосных размеров растения арахиса. Примечание: R — диаметр плода арахиса, см; H — глубина залегания плодов, см.

2.1.2. Общая структура

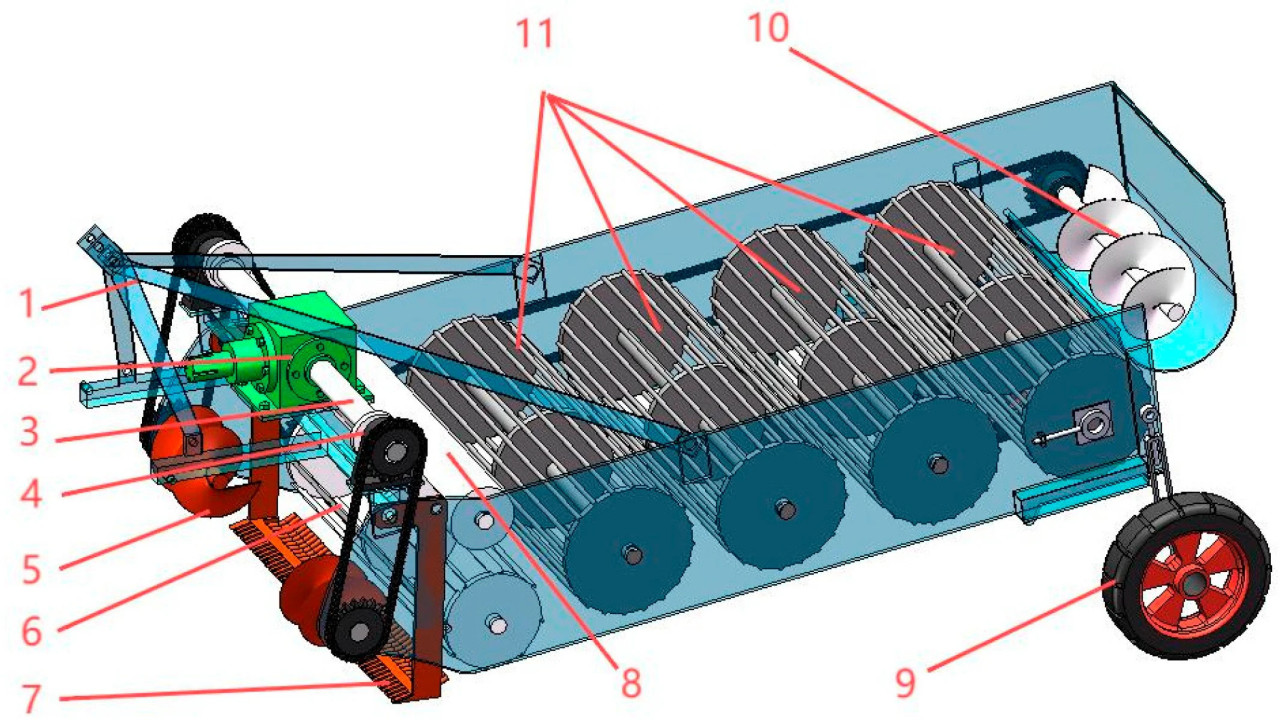

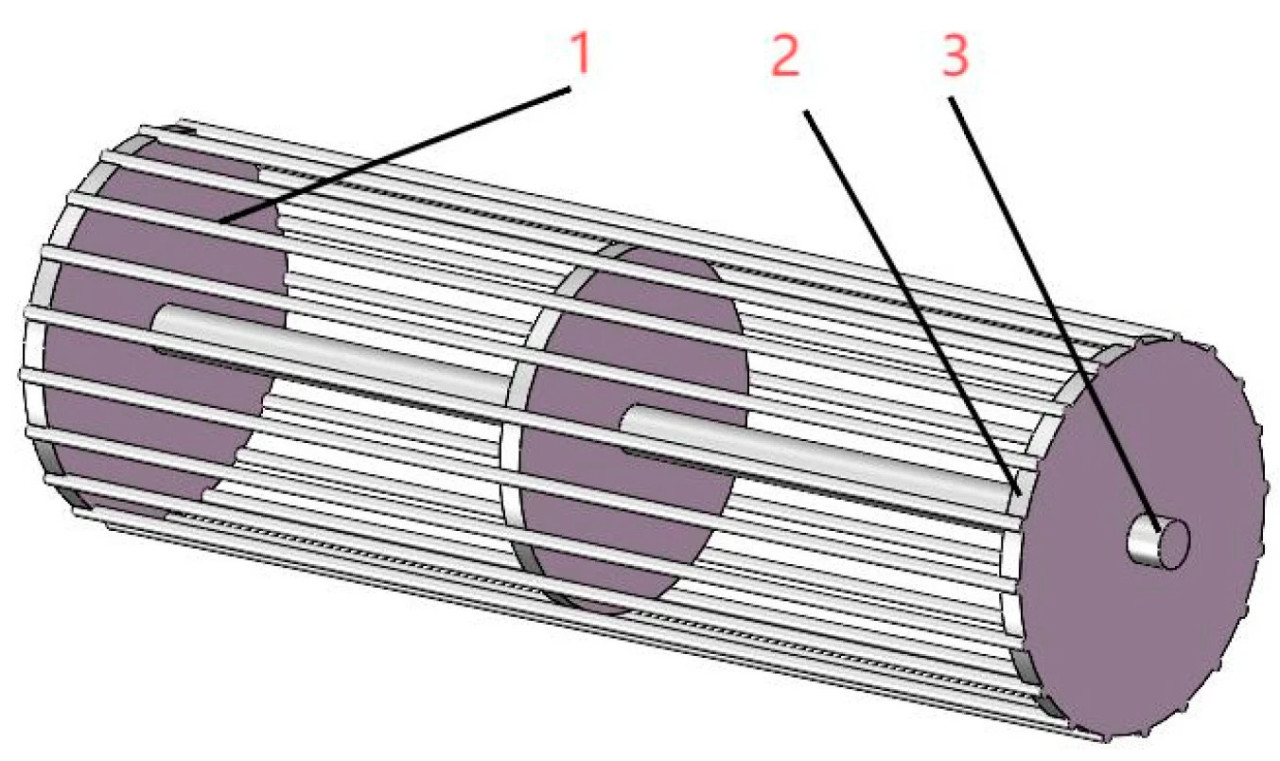

Многокаскадный валковый арахисоуборочный комбайн агрегатируется с трактором мощностью 60 л.с. (604) с задним валом отбора мощности. Он в основном состоит из вибрационного копающего лемеха, устройства транспортировки стеблей, трансмиссионной системы и рамы. Он может выполнять ряд операций, таких как выкапывание арахиса, транспортировка, сепарация плодов от почвы, упорядоченная укладка и т.д. Его общая структура показана на Рисунке 2.

Рисунок 2. Многокаскадный валковый арахисоуборочный комбайн. 1. Рама; 2. Редуктор; 3. Выходной вал; 4. Эксцентриковое колесо; 5. Спиральный очесыватель; 6. Подбирающий валок; 7. Вибрационный копающий лемех; 8. Прижимной валок; 9. Опорное колесо; 10. Шнековый транспортирующий валок; 11. Транспортирующий валок.

Трансмиссионная система состоит из редуктора, выходного вала, эксцентрикового колеса, звездочек, цепи и т.д. Спиральный очесыватель симметрично расположен в передней части машины, что позволяет собирать стебли арахиса к середине. Копающий лемех шарнирно соединен с передним концом нижней части рамы через качающийся рычаг и тягу. Устройство состоит из лемешных зубьев и колосниковой решетки и может разрыхлять и разрушать почву под действием эксцентрикового колеса. Подбирающий валок расположен за копающим лемехом. Связанное тело «стебель арахиса-почва» поступает на транспортирующий валок через копающий лемех под действием подбирающего валка и прижимного валка. Транспортирующий валок является ключевым механизмом удаления почвы многокаскадного валкового арахисоуборочного комбайна. Транспортирующий валок имеет четыре основные ступени, которые используются для двукратного разделения выкопанного связанного тела «стебель-почва» и продолжения его транспортировки назад. Очищенные стебли арахиса упорядоченно укладываются спиральным транспортирующим валком. Основные технические параметры многокаскадного валкового арахисоуборочного комбайна представлены в Таблице 1.

Таблица 1. Основные технические параметры.

2.1.3. Принцип работы

Во время работы арахисоуборочный комбайн движется с постоянной скоростью, агрегатированный с трактором, а вибрационный копающий лемех подрезает рыхлое тело гряды, выкапывая арахис вместе с почвой. Смесь почвы и арахиса оттесняется назад почвой в передней части и скользит по копающей поверхности к вибрирующей колосниковой решетке. Под действием вибрации мелкие комки почвы отсеиваются, в то время как некоторые комки почвы разбиваются при ударе о колосниковую решетку, и разрушенные комки почвы падают через зазор колосниковой решетки. Тем временем неразрушенные комки почвы и стебли арахиса продолжают двигаться назад к подбирающему валку. Стебли арахиса принудительно перемещаются назад на транспортирующий валок под действием вращения подбирающего валка и прижимного валка, и стебли арахиса движутся шаг за шагом по транспортирующему валку для дальнейшего разрушения и удаления почвенных комков. Наконец, под действием шнекового транспортирующего валка стебли арахиса концентрируются с одной стороны. Таким образом завершается весь процесс выкапывания, транспортировки, удаления почвы и упорядоченной укладки.

2.2. Проектирование ключевых компонентов многокаскадной валковой арахисокопательной машины

2.2.1. Проектирование вибрационного копающего лемеха

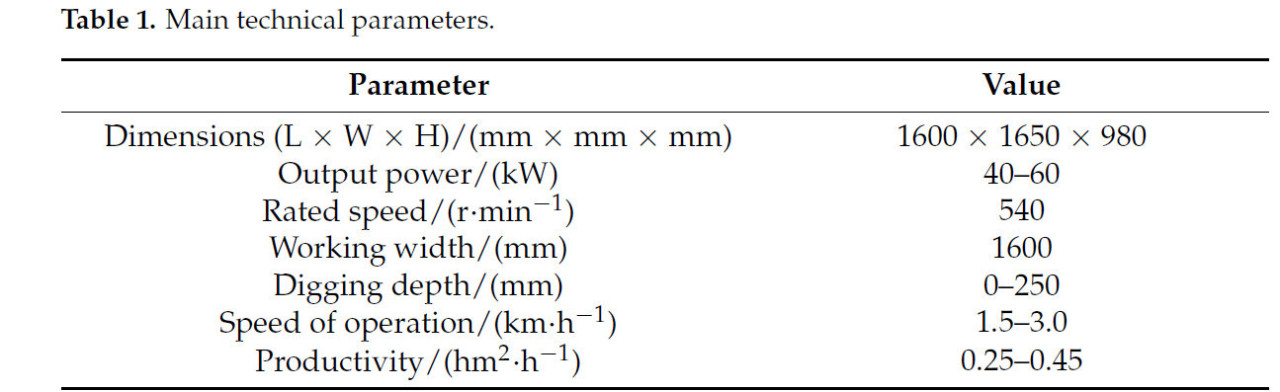

Копающий лемех является ключевым компонентом любого арахисоуборочного комбайна. Этот компонент главным образом выполняет важную задачу извлечения корнеплодов и почвенных комков из земли. Его конструкция и производительность напрямую определяют эффективность работы и качество уборки машины. Как показано на Рисунке 3, копающий лемех, разработанный для этой машины, состоит из двух частей: лемешных зубьев и колосниковой решетки. Они приводятся в движение кулачком для осуществления вибрационного копания.

Рисунок 3. Схематическая диаграмма конструкции вибрационного лемеха. 1. Лемешные зубья; 2. Колосниковая решетка; 3. Эксцентриковое колесо.

Чтобы повысить эффективность копания лемеха и обеспечить функцию транспортировки и разрушения колосниковой решетки, необходимо гарантировать, что расстояние между колосниками решетки может удерживать корнеплоды; соответственно, можно эффективно удалить около 30% почвы при первичном разделении связанного тела «плод-почва», минимизируя при этом потребление энергии. Согласно измеренным размерам корнеплодов, определено, что зазор между соседними колосниками решетки должен быть менее 10,62 см, поэтому зазор установлен равным 10 см. Почва и стебли арахиса, которые не были своевременно разрушены, попадут на подбирающий валок через конец колосниковой решетки, поэтому длина и размер колосниковой решетки не должны быть слишком малыми, чтобы обеспечить эффективное отделение почвы от плодов.

Чрезмерное усилие вызывает повреждение бобов арахиса, а колосниковая решетка подвержена чрезмерному изгибу. Испытание показывает, что длина колосниковой решетки составляет от 120 до 150 мм; общая масса стебле-почвенной массы создает изгибающий момент на колосниковой решетке под действием силы тяжести. Чем длиннее колосниковая решетка, тем больше масса нагрузки и тем больше изгибающий момент; чем больше деформация колосниковой решетки, тем выше вероятность потери устойчивости, что влияет на эффект работы. Путем расчета длина колосниковой решетки L составляет 150 мм; структура вибрационного копающего лемеха показана на Рисунке 4.

Рисунок 4. Схематическая диаграмма движения вибрационного лемеха. 1. Эксцентриковое колесо; 2. Шатун; 3. Качающийся рычаг; 4. Вибрационная колосниковая решетка.

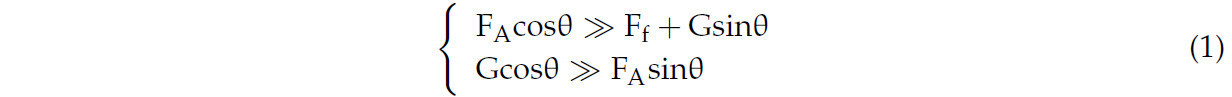

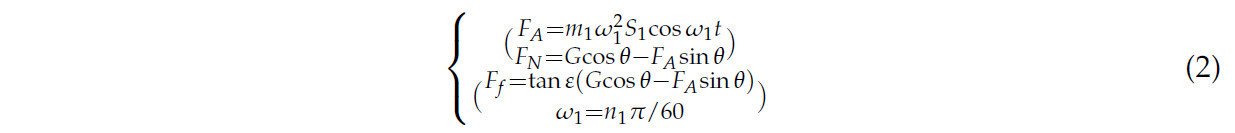

Чтобы гарантировать, что почва может отделяться от колосниковой решетки, а стебли арахиса могут перемещаться вдоль оси колосниковой решетки, частота вращения эксцентрика составляет от 220 до 330 об/мин. Радиальное перемещение стеблей арахиса вдоль колосниковой решетки является основной причиной повреждения бобов арахиса. Чтобы уменьшить повреждение бобов, следует контролировать радиальное перемещение связанного тела «стебель-почва» на колосниковой решетке [16], и критическим условием для осевого перемещения без радиального перемещения является FN ≥ 0; таким образом, можно получить:

В формуле θ — угол наклона колосниковой решетки, (°), и θ = 4°~10°.

В формуле m1 — масса связанного тела «стебель-почва», кг; S1 — амплитуда колосниковой решетки, мм; t — продолжительность движения, с; ε — угол трения, (°), по испытаниям составляет 30,5°; n1 — частота вращения эксцентрикового колеса при движении связанного тела «стебель-почва» вдоль оси, об/мин.

В формуле n2 — частота вращения эксцентрика при осевом движении связанного тела «стебель арахиса-почва» вдоль колосниковой решетки без радиального перемещения, об/мин.

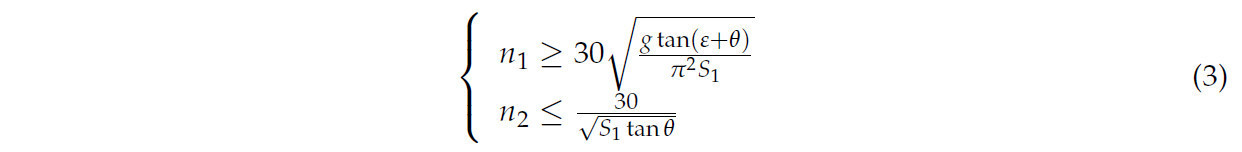

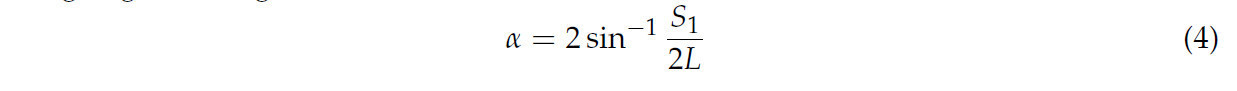

Для правильной работы во время копания и уборки диапазон частоты вращения эксцентрикового колеса составляет n1 ≤ n ≤ n2, а амплитуда колосниковой решетки, определенная по уравнениям (1)–(3), составляет 122 мм < S1 < 148 мм. Путем анализа видно, что чем больше амплитуда, тем сильнее вибрационный эффект; и чем лучше эффект разрушения почвы, тем лучше эффект встряхивания колосниковой решетки. Тогда амплитуда S1 = 148 мм, а частота вращения эксцентрика n = 330 об/мин. В то же время угол качания колосниковой решетки составляет

В формуле α — угол качания колосниковой решетки, (°). Длина колосниковой решетки L = 150 мм, и предельное значение угла качания колосниковой решетки α = 59,12° может быть получено из уравнения (4).

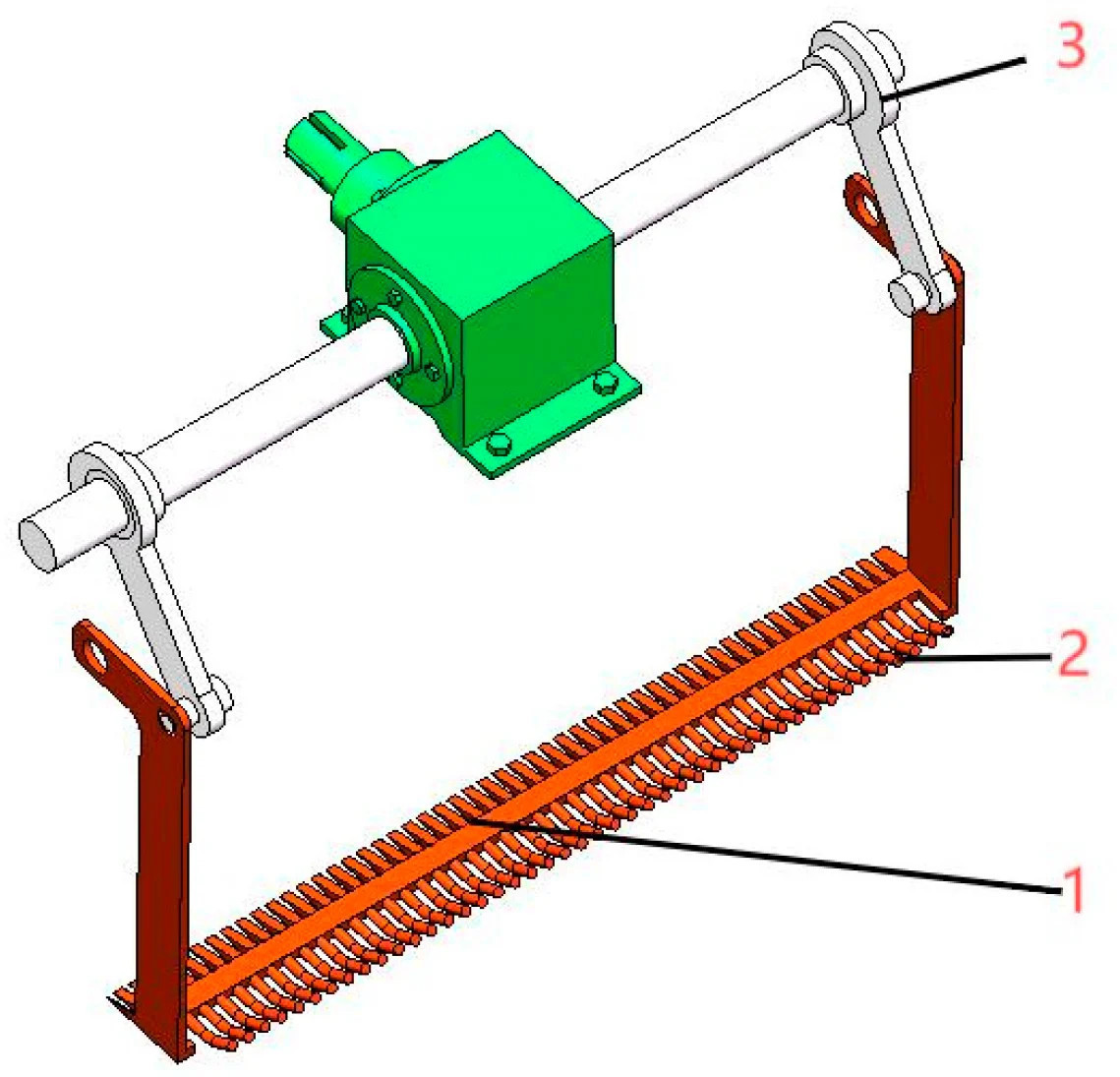

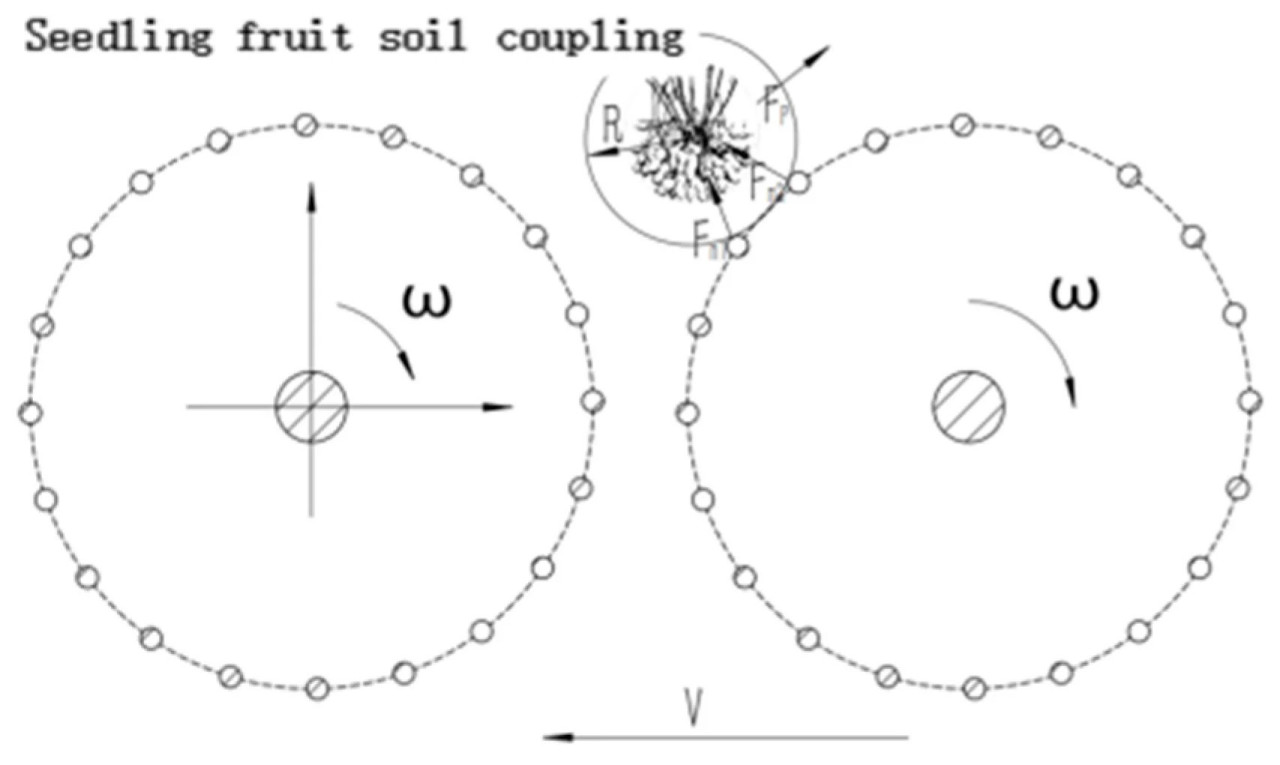

2.2.2. Проектирование транспортирующего валкового блока

Транспортирующий валковый блок состоит из четырех групп транспортирующих валков, как показано на Рисунке 5. Конструкция одного транспортирующего валка в основном состоит из круглой решетки, вала валка и фиксирующего диска. Транспортирующий валок оснащен звездочкой на одном конце, и звездочка приводится в движение цепью между двумя звездочками; транспортирующий валок вращается в одном направлении во время работы. Колосники решетки равномерно распределены по окружности фиксирующего диска; валок закреплен между пластинами по обеим сторонам рамы через подшипниковые опоры, и транспортирующие валки на всех уровнях находятся на одной высоте в горизонтальном направлении.

Рисунок 5. Схема конструкции транспортирующего валка. 1. Колосник; 2. Фиксирующий диск; 3. Вал валка.

2.2.3. Расстояние между транспортирующими валками

Следует комплексно учитывать эффект разрушения почвы, сепарации и транспортировки в процессе копания и уборки арахиса. Расстояние между ними — это минимальное расстояние S между внешними окружностями двух смежных транспортирующих валков. Во время работы необходимо обеспечить, чтобы стебли арахиса не падали в зазор, поэтому зазор между проектируемыми транспортирующими валками не должен быть меньше минимального значения трехосного размера стеблей арахиса, то есть S > 2R. В то же время, для удовлетворения эффекта разрушения и удаления почвы, расстояние должно быть как можно больше при условии обеспечения транспортировки стеблей, поэтому зазор транспортирующего валка определен как S = 10 см в сочетании с трехосным размером стеблей арахиса.

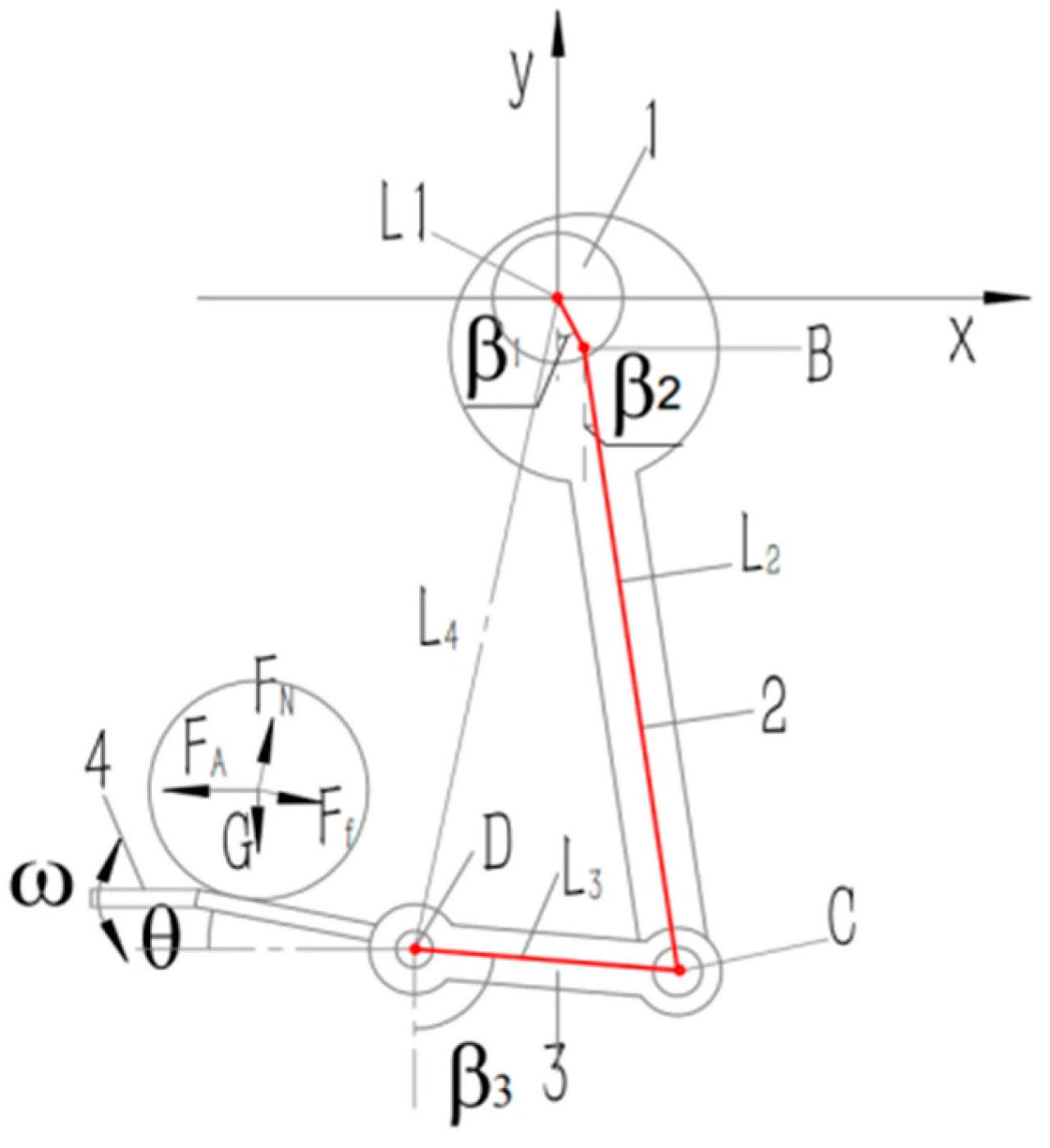

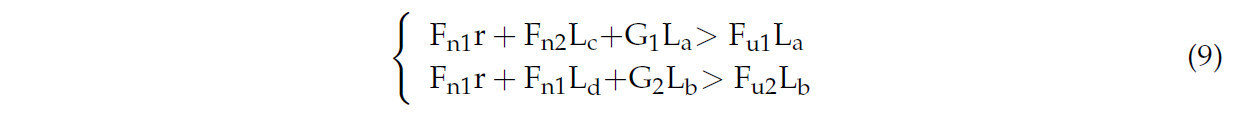

2.2.4. Количество каскадов транспортирующих валков

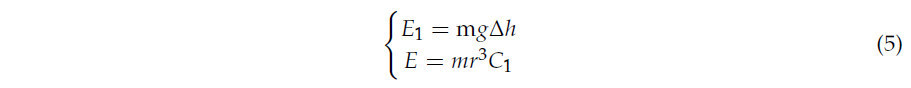

Связанное тело «стебель арахиса-почва» принудительно поступает на транспортирующий валок под действием взаимодействия подбирающего валка и прижимного валка. В процессе транспортировки назад связанное тело совершает параболическое движение и падает на поверхность транспортирующего валка после подбрасывания на определенную высоту Δh, соударяясь с телом валка. В процессе подбрасывания и соударения почвенные комки, прилипшие к поверхности стеблей арахиса, разрушаются и падают. Как показано на Рисунке 6, связанное тело «стебель арахиса-плод-почва» для анализа напряжений принимается за сферу с радиусом r. Момент, вызывающий опрокидывание и разрушение связанного тела, — это главным образом момент, вызванный столкновением между связанным телом и транспортирующим валком. После n-ного количества ударов связанное тело будет опрокидываться и смещаться в направлении момента инерции, а почвенная масса внутри связанного тела будет испытывать смещение, приводящее к разрушению [17,18]; то есть передача энергии от момента инерции и момента связи внутри связанного тела будет производить энергию, поэтому уравнение энергии для почвенной массы, прикрепленной к поверхности риса (стебля), выглядит следующим образом:

где E1 — энергия, необходимая для однократного удара между связанным телом «стебель-почва» и транспортирующим валком, Дж; E — общая энергия, необходимая для разрушения связи «стебель-почва», Дж; m — масса связанного тела «стебель-почва», кг; g — ускорение свободного падения, м/с²; Δh — высота подбрасывания, мм; r — радиус связанного тела, мм; и C — прочность связи, кПа.

Рисунок 6. Анализ процесса подбрасывания связанного тела.

Где масса связанного тела равна

В уравнении ρ_b — плотность (объемная масса), г/см³.

Чтобы разрушить и отделить почвенную массу от связанного тела «стебель арахиса-почва», частоту соударений связанного тела n можно выразить как

где n — количество соударений, необходимое для отделения комка земли.

Объединяя уравнения (5)–(7), можно получить

Объемная масса почвы для слоя 150–250 мм составляла от 1,5 до 1,7 г/см³, которая была определена как 1,7 г/см³. В то же время влажность почвы составляла 18,6%, а прочность связи почвы C — 9,6 кПа. Под действием транспортирующего валка связанное тело стебля и почвы совершает параболическое движение по касательной к окружности транспортирующего валка и преобразует кинетическую энергию, генерируемую при столкновении, в потенциальную энергию гравитации. Согласно расчету по уравнению сохранения энергии, высота параболического движения составляет от 85 до 105 мм, и высота подбрасывания была определена равной 95 мм. Подставляя параметры в уравнение (8), получаем n = 4,5, и целочисленное значение составляет nc = 4,0. Согласно энергии, необходимой для разрушения связанного тела «стебель-почва», транспортирующий валковый блок выполнен как четырехступенчатый валковый блок.

2.2.5. Диаметр транспортирующего валка

Как показано на Рисунке 7, в процессе последовательной транспортировки связанного тела транспортирующий валок создает мгновенную силу соударения на связанном теле. Чтобы разрушить связанное тело, сила удара транспортирующего валка о связанное тело должна быть больше внутренней силы связи связанного тела. Уравнение моментов составляется с центром связанного тела в качестве начала координат O:

Рисунок 7. Анализ процесса разрушения связи «стебель-плод-почва».

Внутренняя связь связанного тела «стебель-почва» равна

La и Lb — значения горизонтального расстояния между центром масс двух комков почвы после разделения и точкой O, в мм, La = Lb = 0,375r. Lc и Ld — значения вертикального расстояния между последними двумя ступенями, метательным валком и точкой O, в мм. Lc = Ld = 0,5r; Fu1 и Fu2 — значения прочности связи, в Н; Fn1 и Fn2 — значения силы соударения транспортирующего валка при образовании связи, Н; G1 и G2 — значения силы тяжести, действующей на два комка почвы после разделения, в Н, G1 = G2 = mg; Su — значение площади разрушенного сечения связанного тела, в мм².

Сила тяжести связи равна

Когда транспортирующий валок перемещает связанное тело «стебель-почва» назад, решетка транспортирующего валка будет ударять по связанному телу, и между транспортирующим валком и связанным телом будет происходить передача энергии; импульс соударения можно выразить как

где P1 — импульс соударения, создаваемый колосником решетки на связанном теле, кг·м/с; Fn — сила удара колосника решетки на связанном теле, Н, и Fn = Fn1 = Fn2; Δt — время контакта между ними, с; ωt — угловая скорость транспортирующего валка, об/мин; mt — масса транспортирующего валка, кг; и R — радиус транспортирующего валка, мм.

Комок почвы разрушается и падает после того, как связанное тело сталкивается с решеткой, и решетка сталкивается со стеблями арахиса. В этот момент импульс соударения транспортирующего валка, действующий на стебли арахиса, можно выразить как

где P2 — импульс соударения транспортирующего валка о стебли арахиса, кг·м/с.

Чтобы достичь эффекта разрушения комка почвы связанного тела во время транспортировки, импульс, генерируемый ударом, должен быть больше силы связи внутри связанного тела; ударное повреждение боба арахиса должно быть уменьшено; сила удара должна быть меньше разрушающей силы Fp боба арахиса. В сочетании с разрушающей силой удара боба арахиса = 10 Н в предыдущем испытании, объединяя уравнения (6), (10)~(13), можно получить

Полевые данные для арахиса в оптимальный период уборки: ρb = 1,7 г/см³, C1 = 9,6 кПа, g = 9,8 м/с². Предварительные данные испытаний следующие: nt = 60 об/мин, mt = 1,2 кг, Δt = 0,1 с, r = 120 мм и Fp = 10 Н. Соответствующие значения были подставлены в уравнение (14), чтобы получить 143,6 мм > R > 132,7 мм, поэтому диаметр транспортирующего валка был определен как R = 135 мм.

2.3. Полевые испытания

2.3.1. Условия проведения испытаний

В соответствии с конструктивными параметрами всей машины, в Инженерном исследовательском центре технологий возделывания, уборки и переработки арахиса провинции Хэнань был изготовлен многокаскадный валковый арахисоуборочный комбайн 4HW-160. В октябре 2023 года эксперимент был проведен на арахисовом поле Демонстрационного парка современного сельского хозяйства в городе Чанъюань, провинция Хэнань. В соответствии с глубиной залегания корней арахиса и диапазоном плодоношения арахиса была измерена твердость почвы на глубине от 0 до 20 см. Был принят пятиточечный метод отбора проб, и среднее значение измерения вычислялось по трем измерениям в каждой точке. Одновременно в каждой точке измерялась влажность почвы. Измеренная объемная масса почвы составила 1,7 г/см³, плотность (твердость) почвы — 9,6 кПа, а влажность — 18,6%. Сорт арахиса Юхуа 37 был посажен на экспериментальном поле, по два семени в одну лунку. Средний максимальный радиус плодоношения составил 6,52 мм, а средняя максимальная глубина плодоношения — 16,35 мм. Для испытания были выбраны делянки с одинаковой тенденцией роста, и каждая группа испытаний проводилась на протяжении 5 м после стабильной работы машины. Каждая группа испытаний повторялась трижды для расчета средней доли потерь (закапывания) арахиса и доли дробления арахиса. Полевое испытание уборки арахиса показано на Рисунке 8.

Рисунок 8. Опытный образец и результат работы.

2.3.2. Показатели оценки

Испытание рабочих характеристик многокаскадного валкового арахисоуборочного комбайна проводилось в соответствии с отраслевым стандартом NY/T 502-2016 «Качество работы арахисоуборочного комбайна» [19]. Ключевыми техническими показателями арахисоуборочного комбайна были потери арахиса и повреждение бобов арахиса в процессе уборки, причем потери арахиса в основном представляли собой долю арахиса, потерянного (закопанного) после падения и закапывания бобов в процессе копки. На практике для определения доли потерянных (закопанных) бобов и доли поврежденных бобов использовались различные рабочие параметры. Для эксперимента был выбран сорт Юхуа 37, посаженный в современном сельскохозяйственном демонстрационном парке в городе Чанъюань, провинция Хэнань. При сборе данных испытаний невыкопанный арахис, арахис, упавший во время копки и транспортировки почвы, а также поврежденный арахис взвешивали и измеряли соответственно. Каждую группу испытаний повторяли трижды, и статистические результаты усредняли.

(1) Доля потерь (закапывания) арахиса:

В формуле Y1 — доля потерянных (закопанных) плодов арахиса, %; W1 — общая масса фактически собранного арахиса, кг; W2 — масса невыкопанного арахиса, кг; и W3 — масса арахиса, упавшего во время копки и транспортировки почвы, включая массу арахиса, рассыпанного на поверхности и покрытого комьями почвы, кг.

(2) Доля дробления арахиса:

В формуле Y2 — доля дробления арахиса, %; и Ps — общая масса поврежденного арахиса (кг).

2.3.3. Схема испытаний

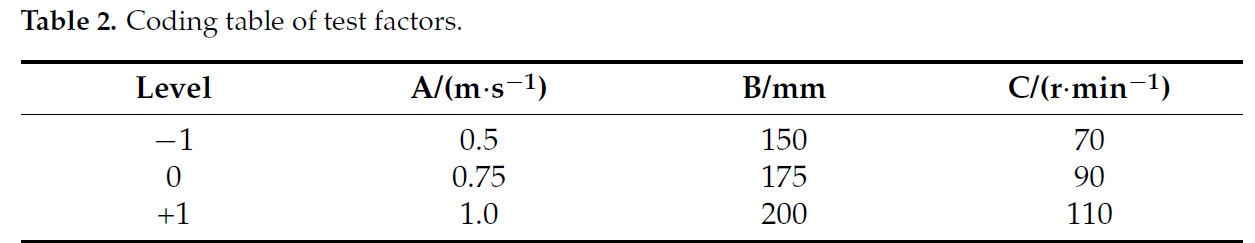

В процессе выкапывания и укладки арахиса скорость движения агрегата, глубина хода копающего лемеха и частота вращения транспортирующего валка оказывают существенное влияние на повреждение и потери бобов арахиса. Когда рабочая скорость машины слишком высока, глубина копки слишком велика, а частота вращения слишком высока, доля повреждения бобов арахиса и доля потерь (закапывания) бобов арахиса значительно увеличиваются. Чтобы обеспечить эффективность работы, скорость движения агрегата не должна быть слишком низкой; скорость движения агрегата, согласно фактической ситуации работы в поле, должна составлять от 0,5 до 1,0 м/с. Учитывая особенности плодоношения бобов арахиса, обычно расположенных на глубине от 120 до 150 мм под землей, и учитывая другие особенности, такие как увеличение сопротивления копке и объема подаваемой почвы при слишком большой глубине копки, значение глубины копки для испытания составляет от 150 до 200 мм. Когда скорость транспортирующего валка слишком низкая, эффективность разрушения связанного тела «плод-почва» снижается, что приводит к засыпанию почвой. Когда скорость транспортирующего валка слишком высокая, боб арахиса легко ломается при ударе. Подходящий диапазон скорости транспортирующего валка составляет от 70 до 110 об/мин. Чтобы определить оптимальные рабочие параметры арахисоуборочного комбайна, были проведены оптимизационные испытания с использованием скорости движения агрегата (A), глубины копки (B) и частоты вращения транспортирующего валка (C) в качестве влияющих факторов. Согласно диапазону параметров, определенному предварительными испытаниями и однофакторным тестом, для проведения трехфакторного трехуровневого ортогонального теста был использован центральный композиционный план Бокса-Бенкена [20,21]. Таблица кодирования факторов испытания показана в Таблице 2.

Таблица 2. Таблица кодирования факторов испытания.

2.3.4. Результаты испытаний

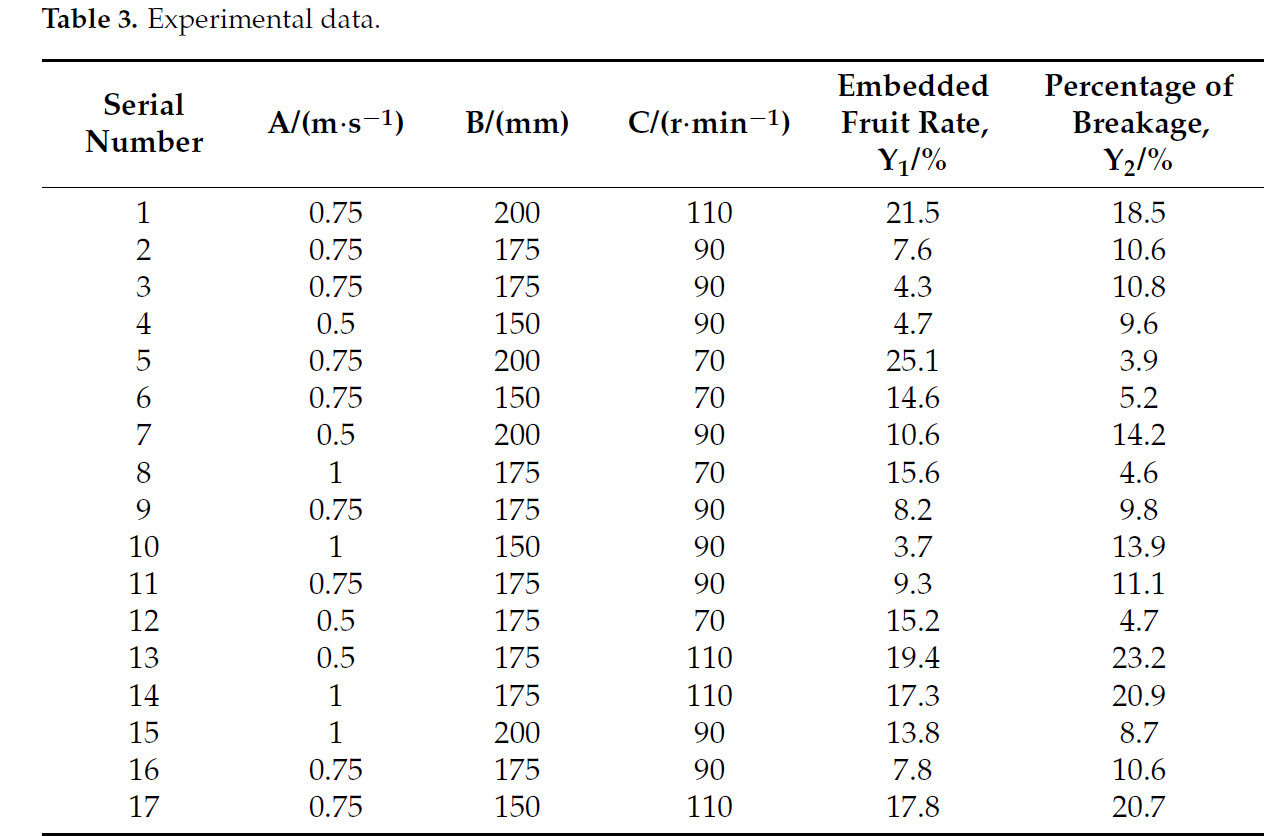

Полевые испытания механизированной уборки арахиса проводились в соответствии с экспериментальным планом, и экспериментальные данные собирались в соответствии со схемой эксперимента. Ортогональный план эксперимента и экспериментальные данные показаны в Таблице 3.

Таблица 3. Экспериментальные данные.

2.3.5. Анализ результатов экспериментов

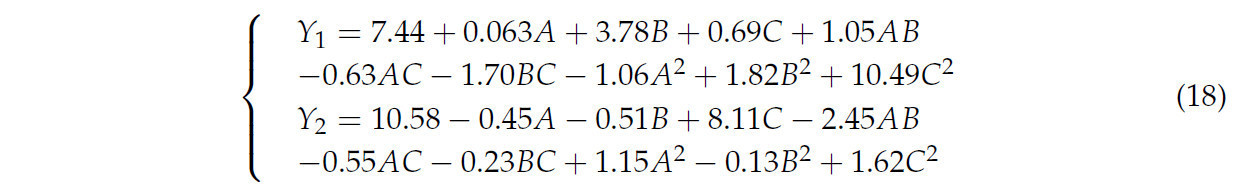

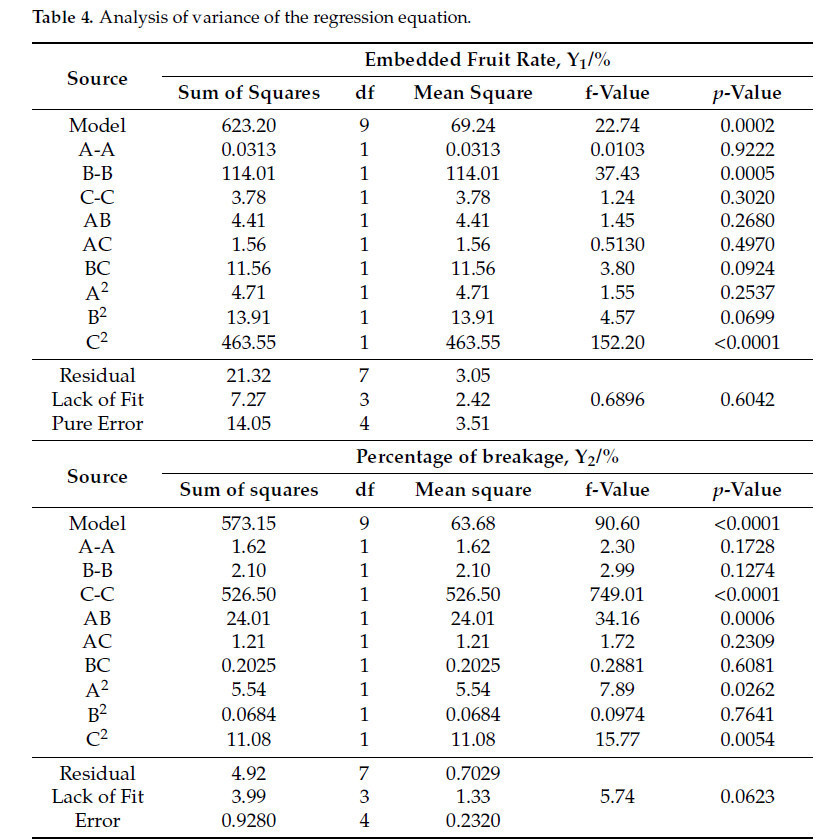

Программное обеспечение Design-Expert12.0 (Версия: 13.0.5.0 64-bit) было использовано для анализа изменения доли потерь (закапывания) арахиса и доли дробления арахиса. Подробные результаты показаны в Таблице 4. Были построены регрессионные модели для доли потерь арахиса Y1 и доли дробления арахиса Y2 соответственно. Результаты p-критерия показывают, что на долю потерь арахиса значительное влияние оказывала глубина копки (B), в то время как на долю дробления арахиса значительное влияние оказывала частота вращения транспортирующего валка (C). Соответственно, влияние различных факторов на долю потерь арахиса Y1 и долю дробления арахиса Y2 может быть выражено их соответствующими регрессионными уравнениями.

Таблица 4. Дисперсионный анализ регрессионного уравнения.

Результаты испытаний были обработаны с помощью дисперсионного анализа в программном обеспечении Design-Expert12.0, как подробно показано в Таблице 4. При дисперсионном анализе доли закапывания арахиса p-значение члена недостатка подгонки (lack of fit) составило 0,08, что превышает уровень значимости 0,05. Как показано в анализе доли дробления арахиса, p-значение члена недостатка подгонки составляет 0,016, что также выше уровня значимости 0,01. Это указывает на то, что p-значения недостающих членов для двух показателей не значимы, что подтверждает высокую степень соответствия регрессионного уравнения для доли закапывания арахиса и доли дробления арахиса и дополнительно указывает на то, что никакие другие ключевые факторы не оказывают значительного влияния на результаты испытаний.

3. Результаты и обсуждение

3.1. Анализ поверхностей отклика

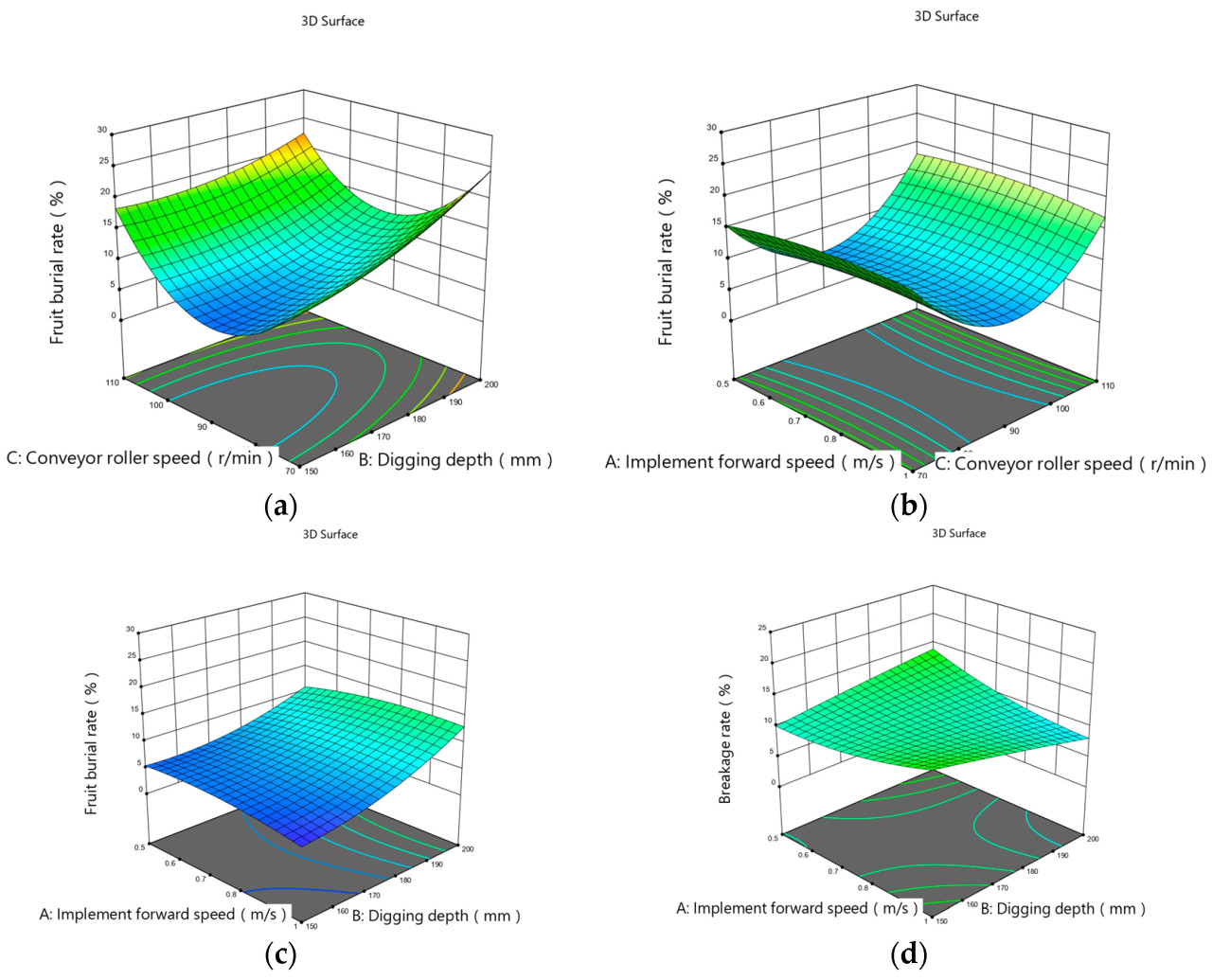

Чтобы более наглядно проанализировать влияние различных взаимодействующих факторов на долю закапывания и долю повреждения бобов арахиса, была построена диаграмма поверхности отклика с использованием Design-Expert12, как показано на Рисунке 9.

Рисунок 9. Графики поверхностей отклика. (a) Взаимодействие между глубиной копки и частотой вращения транспортирующего валка; (b) взаимодействие между скоростью движения и частотой вращения транспортирующих валков; (c) взаимодействие между скоростью движения и глубиной копки; (d) взаимодействие между скоростью движения и глубиной копки.

Поверхность отклика влияния глубины копки и частоты вращения транспортирующего валка на долю закопанных плодов при скорости движения 0,75 м/с показана на Рисунке 9а. При постоянной скорости подачи (движения) доля закапывания уменьшается с увеличением частоты вращения транспортирующего валка. Когда частота вращения увеличивается до 90 об/мин, доля закапывания становится наименьшей; затем она увеличивается с увеличением частоты вращения. Доля закопанных плодов увеличивалась с увеличением глубины копки.

Поверхность отклика влияния скорости движения и частоты вращения транспортирующего валка на долю закопанных плодов при глубине копки 175 мм показана на Рисунке 9b. При постоянной глубине копки доля закопанных плодов уменьшается с увеличением частоты вращения транспортирующего валка. Когда частота вращения валка увеличивается до 90 об/мин, доля закопанных плодов становится наименьшей; затем она увеличивается с увеличением частоты вращения. Доля закапывания плодов медленно увеличивалась с увеличением скорости движения.

Когда частота вращения транспортирующего валка составляет 90 об/мин, поверхность отклика влияния скорости движения и глубины копки на долю закопанных плодов показана на Рисунке 9c. При постоянной частоте вращения транспортирующего валка доля закопанных плодов увеличивается с увеличением глубины копки. Доля закапывания увеличивалась с увеличением скорости движения, но оказала небольшое влияние на общую долю закапывания.

Когда частота вращения транспортирующего валка составляет 70 об/мин, поверхность отклика влияния скорости движения и глубины копки на долю дробления показана на Рисунке 9d. При постоянной частоте вращения транспортирующего валка доля дробления увеличивается с увеличением скорости движения. Доля дробления не проявляет четкой тенденции с увеличением глубины копки.

3.2. Оптимизация модели и экспериментальная проверка

Стремясь к минимальной доле дробления и закапывания, регрессионное уравнение было решено с помощью оптимизационного модуля в программном обеспечении Design-Expert12.0 для получения наилучших результатов. Набор условных уравнений для целей и ограничений был следующим:

Был выполнен оптимальный анализ каждого параметра в программном обеспечении Design-Expert12.0 с целью поиска наилучшей комбинации рабочих параметров. После усовершенствования арахисоуборочного комбайна его скорость движения была установлена на 1,0 м/с, глубина копки отрегулирована до 150 мм, а частота вращения транспортирующего валка установлена на 79,11 об/мин. При этих параметрах доля закопанного арахиса составила 6,19%, а доля поврежденного арахиса — 6,41%. После корректировки скорость движения арахисоуборочного комбайна была зафиксирована на уровне 1,0 м/с, а глубина его копающей операции составила 150 мм. В то же время частота вращения транспортирующего барабана была установлена на 80 об/мин. В полевых экспериментах доля арахиса, закопанного в почву, составила 6,2%, а доля повреждений при уборке — 6,4%.

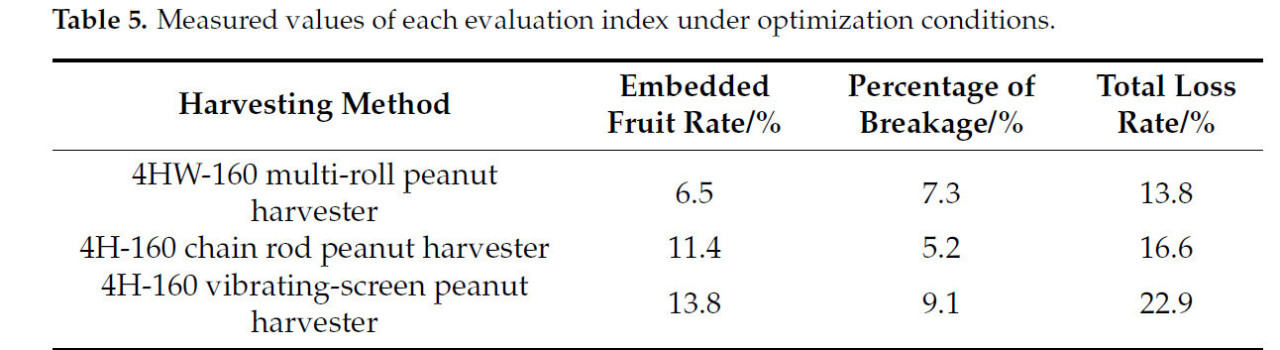

3.3. Сравнительные испытания в оптимизированных условиях

Как показано на Рисунке 10, в поле было проведено сравнительное испытание многокаскадного валкового арахисоуборочного комбайна 4HW-160, цепного арахисоуборочного комбайна 4H-160 и арахисоуборочного комбайна с вибрационным грохотом. Для места испытаний было выбрано арахисовое поле с тяжелой глинистой почвой, и был установлен ряд стандартных рабочих параметров, чтобы обеспечить сопоставимость других соответствующих условий при оценке производительности машин. Конкретные рабочие параметры включали следующее: скорость движения была установлена на 1,0 м/с, глубина копки установлена на 150 мм, а частота вращения метательного валка установлена на 80 об/мин. Фактические измеренные данные показателей оценки эффекта работы, соответствующие различным технологиям уборки, были получены в ходе экспериментов; эти данные представлены в Таблице 5.

Рисунок 10. Сравнение работы различных уборочных машин. (a) Цепной арахисоуборочный комбайн; (b) арахисоуборочный комбайн с вибрационным грохотом.

Таблица 5. Измеренные значения каждого оценочного показателя в оптимизированных условиях.

Согласно данным в Таблице 5, фактические результаты измерений многокаскадного валкового арахисоуборочного комбайна модели 4HW-160 в отношении доли потерь (закапывания) арахиса на 3,9% и 7,3% ниже, чем у двух других моделей соответственно. Этот результат показывает, что данная модель имеет лучшие характеристики разрушения почвы в условиях вязкой почвы по сравнению с двумя другими моделями. В сравнительном испытании эффект многокаскадного валкового арахисоуборочного комбайна 4HW-160 очевиден: его общий коэффициент эксплуатационных потерь снизился на 2,8% и 9,1% по сравнению с двумя другими моделями. Эксперимент показывает, что данная машина имеет лучший эффект работы на вязких почвах по сравнению с традиционными арахисоуборочными комбайнами.

4. Выводы

Разработанный вибрационный арахисоуборочный комбайн 4HW-160 отличается высокой эффективностью и многофункциональностью. Машина включает в себя ключевые компоненты, такие как вибрационное копающее устройство и транспортирующие валки, которые могут одновременно выполнять ряд процессов, таких как копка, удаление почвы, транспортировка и укладка арахиса.

Была построена модель движения вибрационного копающего устройства и определено взаимодействие между конструктивными размерами транспортирующего валка и его рабочими параметрами. Была установлена кинематическая модель почвенных комков и арахиса на транспортирующем валке для обеспечения эффекта разрушения почвы и эффективного снижения повреждения арахиса. Диаметр транспортирующего валка был определен как 250 мм при использовании 4 ступеней транспортировки.

После многофакторного испытания и проверки оптимизационным тестом были установлены наилучшие рабочие параметры для вибрационного арахисоподборщика модели 4HW-160: скорость движения 1,0 м/с, глубина копки 150 мм и частота вращения транспортирующего валка 80 об/мин. После полевой проверки оптимизированные показатели работы машины составили 6,5% и 7,3%, что соответствует стандартам качества уборки арахиса.

Ссылка

1. Wang, S.; Hu, Z.; Xu, H.; Cao, M.; Yu, Z.; Peng, B. Design and test of pickup and conveyor device for full-feeding peanut pickup harvester. Trans. Chin. Soc. Agric. Eng. 2019, 35, 20–28. [Google Scholar]

2. Chen, Z.; Gao, L.; Chen, C.; Butts, C.L. Analysis on technology status and development of peanut harvest mechanization of China and the United States. Trans. Chin. Soc. Agric. Mach. 2017, 48, 1–21. [Google Scholar]

3. Anco, D. Peanut Money-Maker 2022 Production Guide. 2022. Available online: https://blogs.clemson.edu/sccrops/peanut-money-maker-2022-production-guide/ (accessed on 12 October 2024).

4. Fletcher, S.M.; Revoredo, C.L. World Peanut Market: An Overview of the Past 30 Years; University of Georgia: Athens, GA, USA, 2009. [Google Scholar]

5. Xu, T.; Liu, Z.; Gao, L.; Shen, Y. Technology research status and development of peanut pickup device of China and the United States. J. Shenyang Agric. Univ. 2023, 54, 372–384. [Google Scholar]

6. Zheng, J. Design and Experiment of Peanut Digging and Placing Machine Based on Two—Stage Harvest. J. Agric. Mech. Res. 2022, 44, 133–139. [Google Scholar] [CrossRef]

7. Jiang, G. Design and Experimental Research of Vibration Type Small Peanut Harvester. Master’s Thesis, Henan Agricultural University, Zhengzhou, China, 2021. [Google Scholar]

8. He, Y.; Tang, Z.; Yang, H.; Meng, X.; Qin, T.; Zhang, D. Design and test of 4HQ-150 peanut digging and harvesting machine. J. Agric. Mech. Res. 2018, 53, 180–186. [Google Scholar] [CrossRef]

9. Lv, B. Design and Simulation of Vibrating Type Peanut Harvester. Master’s Thesis, Shandong Agricultural University, Taian, China, 2013. [Google Scholar]

10. Wang, B.; Hu, Z.; Zhou, D.; Peng, B.; Chen, Y. Mechanical model and experimental research of peanut harvest digger blade. J. Agric. Mech. Res. 2017, 39, 58–62. [Google Scholar] [CrossRef]

11. Zhou, Q. Design of Shovel-Chain Type Low-Laying Peanut Harvester and Performance Test of Conveying and Laying. Master’s Thesis, Jilin Agricultural University, Changchun, China, 2022. [Google Scholar]

12. Li, H.; Shang, S.; Wang, D.; He, X.; Yue, D.; Guo, P.; Xu, N.; Xia, C. Design and simulation analysis of digging shovel for six-row monopoly crop(flat crop)peanut harvester. J. Agric. Mech. Res. 2023, 45, 107–112. [Google Scholar] [CrossRef]

13. Yang, R.; Chai, H.; Shang, S. Design and performance test of spring-toothed soil removal device for flower combine. Trans. Chin. Soc. Agric. Mach. 2014, 45, 66–71+92. [Google Scholar]

14. He, Y. Optimization and Experimental Study of Key Components of Tooth Shank Chain Peanut Soil Removal Device. Master’s Thesis, Shenyang Agricultural University, Shenyang, China, 2018. [Google Scholar]

15. Zang, X.; Tang, F.; Zhang, J.; Liu, J.; Zhang, Z.; Xu, J.; Miao, L. Effects of ridge planting with different densities on peanut yield and quality. J. Henan Agric. Sci. 2015, 44, 42–44. [Google Scholar] [CrossRef]

16. Dai, Z.; Wu, M.; Fang, Z.; Qu, Y.; Liu, Y. Design and test of a throwing roller type lily bulb harvester. Trans. Chin. Soc. Agric. Eng. 2023, 39, 20–29. [Google Scholar]

17. Lv, J.; Yang, X.; Lv, Y.; Li, Z.; Li, J.; Du, C. Analysis and Experiment of Potato Damage in Process of Lifting and Separating Potato Excavator. Trans. Chin. Soc. Agric. Mach. 2020, 51, 103–113. [Google Scholar]

18. Zhang, Z.; Wang, H.; Li, Y.; Yang, X.; Ibrahim, I.; Zhang, Z. Design and Experiment of Multi-stage Separation Buffer Potato Harvester. Trans. Chin. Soc. Agric. Mach. 2021, 52, 96–109. [Google Scholar]

19. NY/T 502-2016; Operating Quality for Peanut Harvesters. Agriculture Industry Standard: Beijing, China, 2016.

20. Ge, Y. Design of Experiments Methods and Design-Expert Software Applications; Harbin Institute of Technology Press: Harbin, China, 2015. [Google Scholar]

21. Li, Y.; Hu, C. Experimental Design and Data Processing; Chemical Industry Press: Beijing, China, 2017. [Google Scholar]

Liu D, Liu L, Qian K, Chen K, Wang D, Sun W. Design and Testing of a Peanut Roller Digging Harvester. Agriculture. 2025; 15(3):265. https://doi.org/10.3390/agriculture15030265

Перевод статьи «Design and Testing of a Peanut Roller Digging Harvester» авторов Liu D, Liu L, Qian K, Chen K, Wang D, Sun W., оригинал доступен по ссылке. Лицензия: CC BY. Изменения: переведено на русский язык

Комментарии (0)